气提法处理甲醇工艺冷凝液回收利用技术研究

2019-05-29张俊庆石怀兵唐翠兰于伟

张俊庆 石怀兵 唐翠兰 于伟

1大庆油田化工有限公司甲醇分公司

2华北油田公司第三采油厂工程技术研究所

大庆油田化工有限公司甲醇分公司是以天然气为原料生产甲醇及其下游产品的中型化工厂,现有1套10×104t/a甲醇装置、1套5×104t/a合成氨装置和1套2.5×104m3/h(0℃,1个标准大气压)制氢装置。其中10×104t/a甲醇装置采用一段蒸汽转化、二段纯氧转化、低压合成、三塔精馏工艺生产甲醇产品,在装置正常生产中其二段转化炉出口转化气含水率约为0.44%,经各级冷却后会产生温度为60~70℃、流量为10~15 t/h的工艺冷凝液。该冷凝液因溶解少量转化气、含有重金属离子造成电导率较高等原因,一直作为生产污水直接排放,没有回收利用。甲醇装置原工艺设计是将冷凝液送入除盐水站的混床用于除盐水生产,但实际运行后冷凝液中出现有机物污染树脂,造成树脂使用寿命降低[1-3],后被迫改为现场直接排放,给装置生产管理及安全环保管理带来很大的压力。具体表现为:①工艺冷凝液作为工业污水直接排放,每年排放量达8×104~12×104t,造成水资源的巨大浪费,同时对甲醇装置地下排水系统冲刷严重;②工艺冷凝液直接排放后,引起甲醇污水提升站提升泵入口温度超高(平均为45℃),造成泵经常出现汽蚀现象,导致泵维修频繁;③造成后续清排水处理装置负担加重,影响其平稳运行;④冬季生产期间,工艺冷凝液直接排放后,热汽从地漏逸出,造成甲醇装置转化区域地面结霜、结冰,现场存在安全隐患。

因此,开展甲醇装置工艺冷凝液回收利用技术研究,采取有效措施回收利用工艺冷凝液、减少水资源浪费、减轻排水装置废水处理压力、整改现场安全隐患是十分必要的。

1 研究内容

1.1 工艺冷凝液与除盐水水质参数对比分析

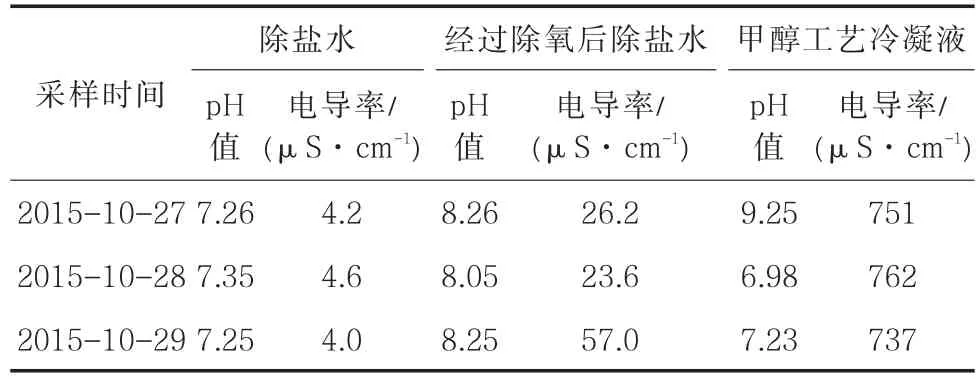

甲醇工艺冷凝液压力为1.5 MPa左右,温度为60~70℃。甲醇分公司除盐水站生产的除盐水压力为0.4 MPa,温度为30℃,除盐水与工艺冷凝液水质分析数据如表1所示。

表1 除盐水与工艺冷凝液水质分析数据Tab.1 Water quality data analysis of desalted water and process condensate

从表1数据可知,甲醇工艺冷凝液的电导率与除盐水的电导率存在很大差异,即使除氧后的除盐水电导率也远低于甲醇工艺冷凝液。因此,甲醇装置的工艺冷凝液不能直接作为除盐水应用,必须进行处理,并且工艺冷凝液压力较高,需减压后应用。

1.2 技术方案

为了确保甲醇工艺冷凝液回收利用过程中不对生产装置的正常生产造成不利影响,大庆油田化工有限公司甲醇分公司分2个阶段进行工艺冷凝液回收利用的先期试验研究工作,并根据试验结果及时调整试验方案和试验进度。第1阶段是将部分工艺冷凝液回用至分公司动力车间低压锅炉,通过锅炉除氧器的低压蒸汽气提作用去除溶解杂质,然后送至锅炉汽包,验证其稳定生产蒸汽可行性;第2阶段是在工艺冷凝液回用至低压锅炉成功基础上,逐步将工艺冷凝液全部引入合成氨装置气提塔,经过中压蒸汽气提处理后补入除盐水系统作为除盐水,供合成氨装置生产蒸汽。

2 试验及分析

2.1 锅炉补充水试验

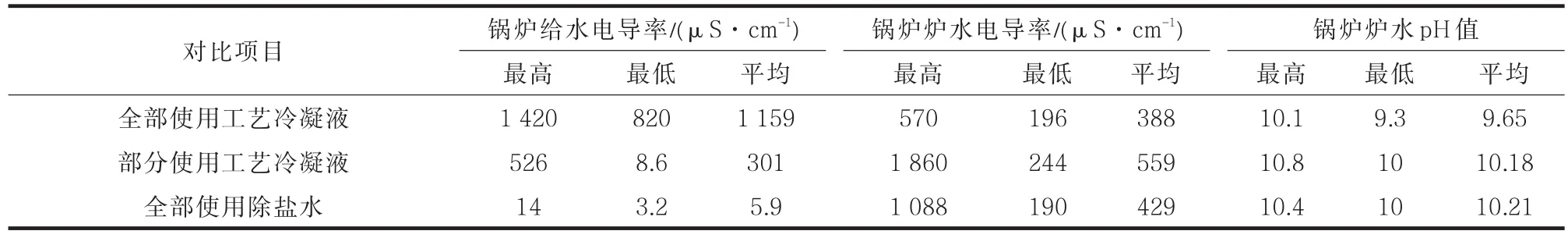

甲醇分公司动力车间有2台2.5 MPa、20 t/h蒸汽锅炉,正常生产情况下均采用除盐水作为锅炉补水使用。选择其中1台中压锅炉进行甲醇装置工艺冷凝液回收利用水质分析试验。试验期间采用3种运行状态:第1种是全部使用工艺冷凝液作为锅炉补充水,第2种是部分使用工艺冷凝液作为锅炉补充水,第3种是保持原有运行状态,全部使用除盐水作为锅炉补水。试验期为1个月。

在充分利用现有工艺设备及甲醇装置原有工艺冷凝液排放流程的基础上,在甲醇装置工艺冷凝液排放调节阀前,新增加1条外送线将工艺冷凝液送去动力车间锅炉系统,并增加2个截止阀及配套防冻导淋,将甲醇装置的工艺冷凝液引入动力车间锅炉除氧器,通过锅炉除氧器的蒸汽气提作用去除溶解杂质,然后送至锅炉汽包作为补充水[4]。中压锅炉引用甲醇工艺冷凝液后,将3种运行状态下锅炉给水、锅炉炉水取样进行分析,分析结果如表2所示。

表2数据表明,全部使用冷凝液作为锅炉补水时,锅炉水电导率指标呈现较大的下降趋势。分析其原因可能是冷凝液中含有大量影响电导率指标的可挥发杂质(如氨根离子等),这些物质经闪蒸和气提后被去除,由此造成工艺冷凝液电导率大幅度下降;此外残存的氨根离子加热后,也可能挥发至蒸汽产品中(通过化验分析证明,在改造后所产蒸汽中确实有约200 mg/L左右微量氨存在)。

表2 中压锅炉引用甲醇工艺冷凝液后水质对比Tab.2 Water quality comparison of medium-pressure boiler after using methanol process condensate

另外,从表2还可以看出,全部使用工艺冷凝液作为锅炉补充水时,锅炉水的pH值平均值是9.65,而锅炉炉水的工艺指标中pH值是10,所以全部使用工艺冷凝液作为补充水的pH值略低于工艺指标。若长期全部使用工艺冷凝液作为锅炉补充水,存在腐蚀锅炉水冷壁的可能。因此,在生产过程中需要定期向中压汽包内增加Na3PO4来调整炉水pH值,以防止腐蚀现象的发生。

上述试验表明,甲醇工艺冷凝液经除氧器的蒸汽气提作用去除溶解杂质,然后送至锅炉汽包作为补充水,用于锅炉产汽是可行的,其水质可以满足锅炉使用的要求。

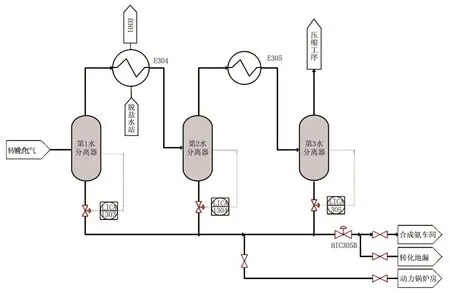

2.2 甲醇工艺冷凝液引入合成氨装置试验

在甲醇工艺冷凝液回用至中压锅炉试验取得成功的基础上,在甲醇装置工艺冷凝液原有排放流程上新增加1条至合成氨装置的外送线,将甲醇工艺冷凝液送入合成氨中压气提塔进行气提处理,以实现全部回收利用的目的[4],具体流程如图1所示。

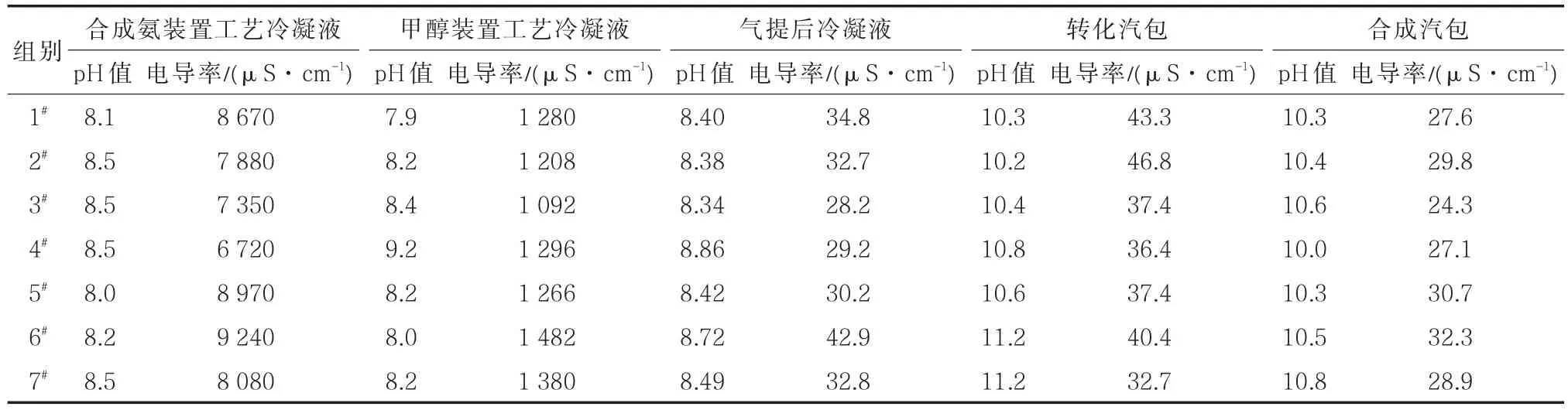

流程改造成功后,将甲醇工艺冷凝液全部引入合成氨装置,与其自产的工艺冷凝液混合后一起送入气提塔,逆流与蒸汽接触,气提出工艺冷凝液中易挥发组分和溶解的气体后,补入合成氨装置的除盐水系统作为除盐水使用。合成氨装置引用甲醇装置工艺冷凝液后,分别对甲醇工艺冷凝液、合成氨工艺冷凝液、汽提后冷凝液及合成氨锅炉水的水质进行了检测及对比分析,分析结果如表3所示。

从表3可以看出,甲醇工艺冷凝液的pH值与合成氨工艺冷凝液的pH值区别不大,但是电导率明显低于合成氨工艺冷凝液的电导率,说明甲醇工艺冷凝液的水质优于合成氨装置自产的工艺冷凝液。在工业除盐水的工艺指标中pH值为8~9.5,电导率≤100 μS/cm,通过对比可以看出,汽提后冷凝液及合成氨装置锅炉水的水质指标均符合工业除盐水工艺指标的要求。因此,将甲醇工艺冷凝液回收至合成氨装置,经气提后作为除盐水使用的技术革新是可行的,其水质经汽提处理后可以满足合成氨装置的生产需要。

图1 甲醇工艺冷凝液引入合成氨装置的工艺流程Fig.1 Process flow of methanol process condensate inlet into the synthesis ammonia device

表3 合成氨装置引用甲醇装置工艺冷凝液后水质对比分析Tab.3 Water quality analysis and comparison of ammonia plant after using methanol process condensate

3 应用

甲醇工艺冷凝液回收前现场状况如图2所示。从图2可以看出,甲醇装置工艺冷凝液回收之前,现场排污量大,并有蒸汽逸出,地漏腐蚀冲刷严重。

图2 甲醇工艺冷凝液回收前现场Fig.2 Field before recovery of process methanol condensate

甲醇工艺冷凝液回收后现场状况如图3所示。从图3可以看出,甲醇工艺冷凝液回收之后,现场没有排污,也没有蒸汽逸出,地漏完好。

气提后工艺冷凝液回收的主要技术指标为:

(1)通过试验和水质数据分析可以得出,甲醇工艺冷凝液送入合成氨装置气提塔系统,经气提处理后的水质指标中电导率的平均值为32.97 μS/cm,pH值的平均值为8.52。

(2)GB/T 1576—2008《工业锅炉水质》[5]规定锅炉给水指标电导率≤500 μS/cm,pH值的平均值为7~9。通过对比可以发现,甲醇工艺冷凝液回收至合成氨装置,经汽提处理后其水质指标符合国家标准GB/T 1576—2008《工业锅炉水质》的要求。

图3 甲醇装置工艺冷凝液回收后现场Fig.3 Field after recovery of process methanol condensate

2016年4月19日甲醇工艺冷凝液回收利用技术投入应用,投用后对合成氨装置相关设备进行了定期监控,从监测结果可以看出,经过合成氨装置气提系统气提后,甲醇工艺冷凝液电导率大幅度下降,平均值为32.97 μS/cm,pH值稳定,平均值为8.52,满足锅炉给水要求;同时每吨液氨产品除盐水消耗由改造前的4.2 t降到1.7 t,年节约除盐水4.73×104t,节约蒸汽8 000 t,技术应用取得了良好效果。

4 结束语

甲醇工艺冷凝液回收利用技术的应用实现了水资源的循环利用和有害物质的零排放,从根本上解决了甲醇装置环境污染问题,同时降低了合成氨产品的除盐水消耗,降低了吨氨产品的生产成本,提高了企业的创效能力。