连铸打号机的应用与实践

2019-05-29董成斌

董成斌

(南京钢铁联合有限公司第二炼钢厂,江苏南京 210035)

1 项目概况

南钢第二炼钢厂4#连铸车间采用的是落地式打号机,打号机是利用冲击汽缸,将数据代码标识在热铸坯端面的一种专门设备,属于炼钢连铸工艺自动化程度较高的设备,打号机投用初期打号成功率只有70%左右。通过实地跟踪观察,影响打号机打号成功率不高的主要因素已查明,并针对影响因素制定了改进措施,对打号机的长期维护制定了精细化的管理规定。

2 打号机基本结构和工作原理

基础框架带有精密导轨和通过螺栓M20 固定到地面的导轨、用于小车移动的带齿条的支撑,小车由齿轮马达驱动。3 台打号小车在导轨上横向移动(行程约10 m),每台打号小车有:①主小车,带4 个轴承滑块,通过齿轮电机驱动,可到达5 个流的标识位置,小车有电缆拖链连接;②副小车,可纵向移动(行程约1700 mm、气动)至坯料前端面,通过精密滑轨和固定在推手上的轴承滑块实现;③打号头,带坯料接触框架。

工作时,2 台横向小车从铸流旁边的休息/检修位移动到坯料前面的工作位,小车的移动和准确定位由(安装在电机上的)编码器控制。横向小车上有精密导轨用于副小车的移动,副小车的移动由一组气动缸实现,轴向(纵向)行程为520 mm(1200 mm+500 mm)可确保小车的接触框架能接触到坯料。横向小车在导轨上从产线外的准备位到工作位之间来回移动,保证到工作位时顶坯装置接触到坯料前端面(火切面)。

如果气动缸的行程大于1650 mm,行程末端传感器被触发,标识循环被中止,因为此时系统认为坯料不在正确的标识位置或没有坯料。坯料挡板的设计是确保能接触到坯料并保留一定的标识空间用于冲针的动作。挡板是可移动的,可以向下移动让坯料通过,且保证相机能看到整个端面。

副小车的行程为从准备位置开始1700 mm。小车的预定位位置(为了到达一个合适的位置能在避开传送装置的水泥柱的前提下到达检修位置)为1200 mm,每一根坯料循环的最终行程为500 mm。

3 影响打号因素及改进措施

3.1 切割断面挂渣严重

4#连铸机切割断面挂渣严重,不能有效清理断面挂渣,影响打号成功率,容易混号、影响下道工序。经过实地查看及跟踪观察,设计出切割小车自动吹渣的装置,不仅结构简单,操作方便,成本低,使用寿命长,提高打号机的成功率且降低炉号组人员工作量。改进措施:自主设计研制出简单、快捷、轻巧的连铸机切割小车自动吹渣装置。该装置通过PLC 信号自动控制电磁阀开启,压缩空气的压力范围控制在0.5~0.8 MPa,安装在切割小车割枪旁,当铸坯过来切割时,自动清渣装置与割枪做同步运动,电磁阀得到信号,自动开启压缩空气,经过吹气口对铸坯切割断面的挂渣进行全面吹扫;如若吹气口堵塞,可以关闭阀门,将吹气口松下来进行清理再利用。

3.2 气缸升降挡头故障高

第二炼钢厂4#连铸机铸坯到终端碰到升降挡头后,升降挡头得到信号下降,打号机开始打号作业。经过长时间的热坯撞击后,气缸丝杆弯曲变形且升降处氧化铁皮积累较多,造成气缸升降挡头经常不动作,影响打号机的正常打号。气缸的优缺点:控制方便,价格较低,能源取得方便。但动力小,且无法达到稳速的效果(因为气动系统使用压力一般在0.2~1.0 MPa 范围),因此气缸是不能做大功率的动力元件。液压缸的优缺点:体积小而动力大,可恒速和变速(改变方便),出力的调整也教方便,传动的自由度教高。经过对比之后,决定利用炉役检修时间,对4#连铸机的终端气缸升降挡头进行局部改造,变为液压缸升降挡头,实现打号机的正常作业且打号成功率较以前上升了5%。

4 打号机的维护

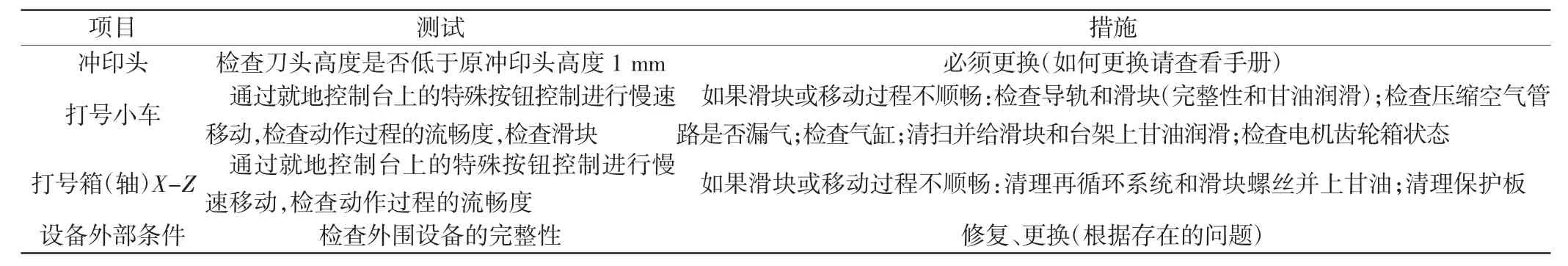

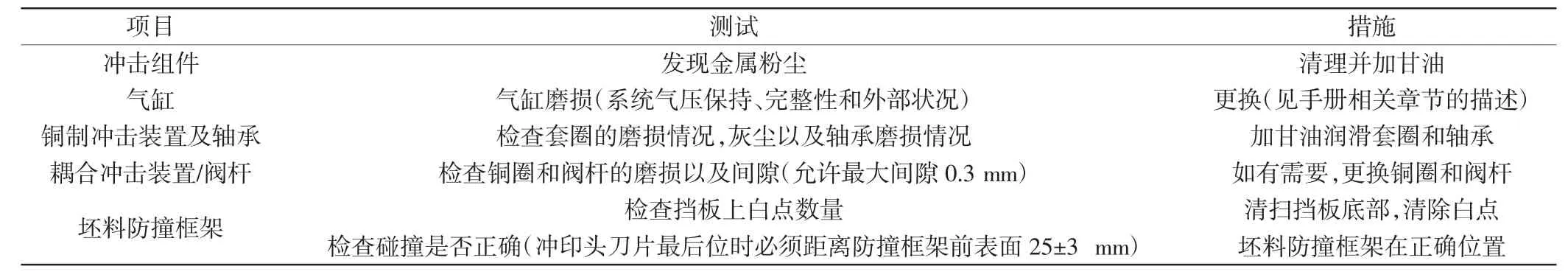

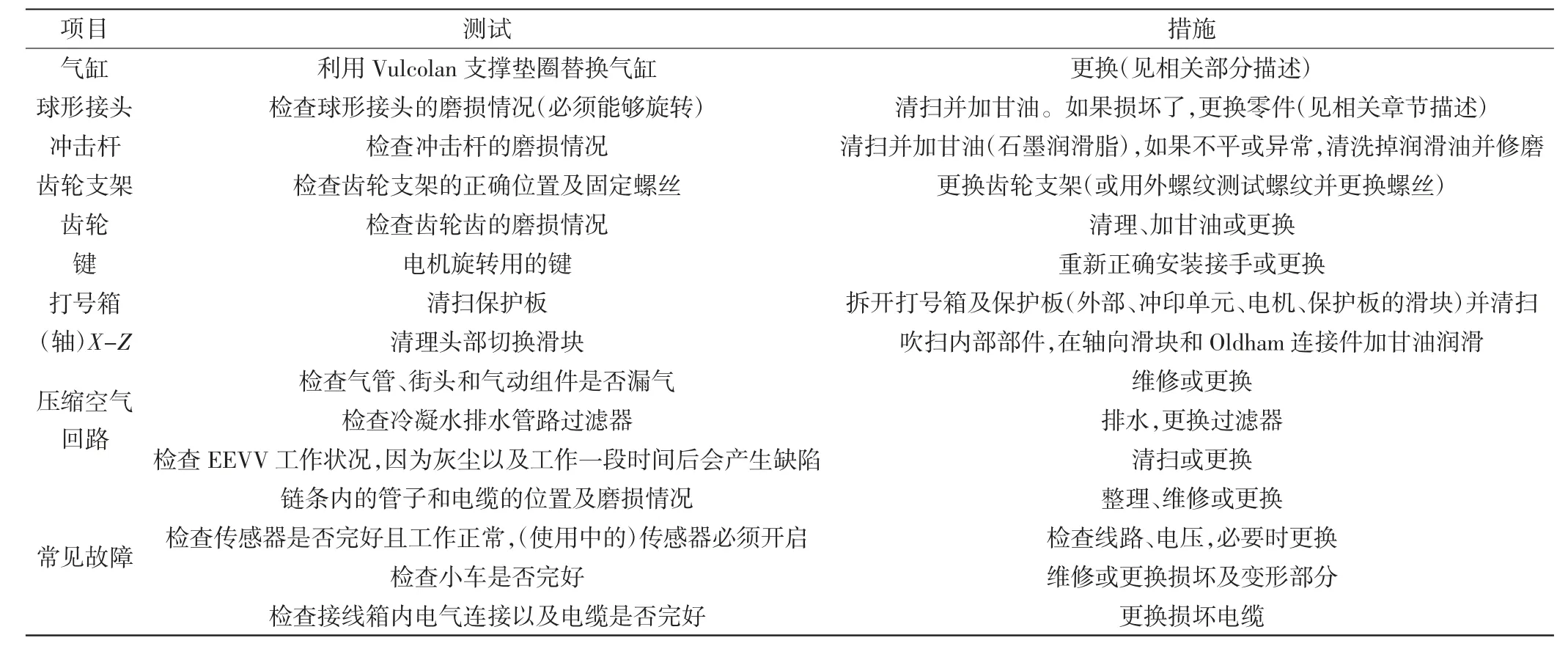

根据设备的有效利用以及环境(灰尘、环境温度)和工厂设计(空气质量)等设备运行工况设定了计划检查的频率(每月或每季度,半年或一年)(表1~表3)。

表1 日常检查

表2 月度或季度检查

表3 半年度和年度检查

5 结语

随着一系列改进措施及检维计划的制定,南钢第二炼钢厂4#连铸机打号机成功率提高了18%,打号机成功率维持在98%,节省了自身进口备件昂贵的费用,降低炉号组成员安全危险系数及劳动强度。防止钢种混合,对下道工序造成严重的影响。