基于ANSYS Workbench 的高速电主轴静动态性能仿真分析及优化

2019-05-29丘立庆

丘立庆

(南宁职业技术学院,广西南宁 530008)

0 引言

高速电主轴是高速加工中心的最重要组件,其静态、动态性能,很大程度上决定了高速加工中心的工作性能和质量。因此,有必要对其静刚度、静态变形以及固有频率等方面进行全面分析,以验证设计的科学性,为开展优化设计和力热耦合特性分析打下基础。

1 电主轴结构、关键参数及有限元模型

1.1 电主轴结构和关键参数

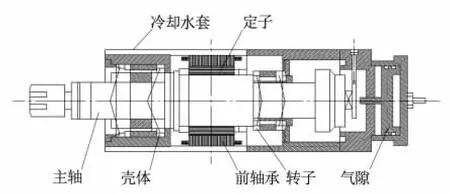

所研究的德产电主轴结构见图1,关键参数见表1。电主轴支撑方式为前端固定、后端游走,前后轴承间放置电动机,轴承采用串联连接方式以减少窜动,提高主轴刚度,外接触球轴承背靠背安装。后轴承尺寸相对较小,不会对电主轴产生很大影响,还有利于延长主轴的使用寿命。

1.2 建立主轴有限元模型

电主轴是阶梯轴,支撑较多、中空,切削力作用于前端,弯矩经内装电机转子传给主轴。在高速转动下,前、后轴承支撑主轴,轴承在外力作用下会产生非线性弹性形变。创建有限元模型时,可以把它当成空间弹性梁,做如下的精简处理:把角接触球轴承当做弹性支撑,忽略其轴向刚度,只考虑其径向刚度;把电机转子和与其相同密度的轴材料画上等号,并将其作为主轴的附加分部质量,转化到主轴上;忽略转速、轴承负荷等因素对轴承刚度的作用。

图1 高速电主轴结构

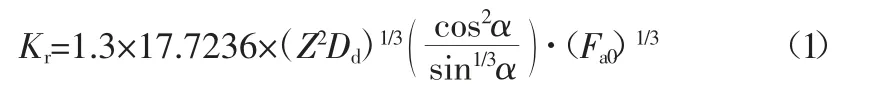

在已知轴向预紧力Fa0的前提下,结合陶瓷球轴承径向刚度可按式(1)计算。式中,Fa0是轴承轴向预紧力,α 是接触角,Dd是滚珠直径,Z 是滚珠的数目。

根据轴承参数,前后轴承分别取75 N 和51 N的预紧力值。装配后轴承预紧力计算方法:将轴承系数、接触角系数、预紧力级别系数、混合陶瓷球轴承修正系数和装配前预紧力5 个数值相乘,得到装配后轴承预紧力的值。查机床滚动轴承手册,可确定以上系数,5 个数值相乘可得前、后轴承装配后的轴向预紧力为130 N,90 N。再按公式计算得到前、后轴承的径向刚度:Kr1=285 N/μm,Kr2=211 N/μm。

结合简化操作,利用ANSYS Workbench18.0 的Design Modeler 模块构建电主轴实体模型。把相关材料信息填入,将40CrNi作为主材料(弹性模量2.1×105N/mm2,泊松比0.3)。主轴的网格划分选择自动划分网格法,得到相应的有限元模型(图2)。

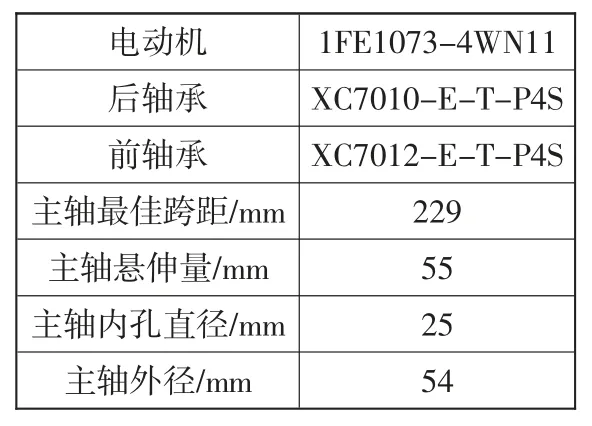

表1 电主轴关键参数

2 高速电主轴静态力学分析

图2 电主轴有限元模型

电主轴静态特性主要指其抵抗静态外载荷作用变形的能力,是其刚度而非强度。电主轴刚度的主要影响因素是主轴的大小、形态、与之相关的组件质量、主轴与其他部件的装载工艺,此外,与轴承的品种、个数、预紧和安装形式等有一定关系。高速电主轴静力学分析,是对主轴静刚度的求解过程。主轴静刚度包括轴向刚度和径向刚度,相较而言,弯曲刚度也就是径向刚度更加重要。电主轴前端在力Fr的作用下产生径向位移为δ,Fr除以δ 的计算结果即为弯曲刚度值。

2.1 高速铣削条件下电主轴受力分析

电主轴受到的静态外载荷主要是切削力,进行高速铣削加工时,静态外载荷是电主轴所受的平均圆周切削力,按公式(2)计算。式中,CFC是系数、ap为背吃刀量,Ze为铣刀齿数,d0为铣刀直径,ae是铣刀的侧吃刀量,fz为每齿进给量,bc,ec,uc都是指数。

高速铣削精加工时,电主轴转速通常>12 000 r/min,采用顺铣方式,工件材料45#钢,高速钢立铣刀直径16 mm,齿数4,每齿进给量0.08 mm,背吃刀量2 mm,侧吃刀量2 mm。参照机械手册可知,CFC,bc,ec,uc分别取68.2,-0.86,0.86 和0.72。计算求得电主轴平均圆周切削力FcavΣ为659.3 N。

2.2 计算作用于主轴的径向力

高速铣削时,作用于电主轴的径向载荷Fr可分解为纵向分力Fy和横向分力Fx。采用顺铣方式时,纵、横向分力与电主轴平均圆周切削力FcavΣ的经验比值分别是0.8~0.9 和0.35~0.4,取值0.85 和0.375,可计算得出纵向分力Fy=560 N,横向分力Fx=247 N,计算得出在高速铣削作业时,主轴受到的径向载荷Fr为612 N。

2.3 电主轴静力分析

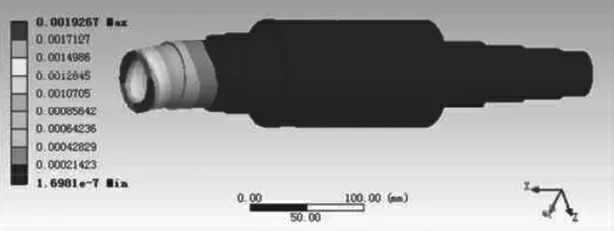

电主轴静力分析主要进行切削力加载分析,计算得到的电主轴径向载荷Fr为612 N。对前、后轴承支承使用ANSYS Workbench18.0 的弹性约束进行模拟,分析前后支承构成可以发现,他们都使用了二联组轴承,前、后轴承刚度分别是285×2=570 N/μm 和211×2=422 N/μm。作为固定端的前轴承,需要添加相应的约束,与之相反,作为游动端的后端,轴向不受任何约束。经过添加约束的过程,并利用ANSYS Workbench 进行求解,得到如图3 所示的电主轴静态变形图。

本高速电主轴设计要求中,对静刚度K 的要求是210(N/μm)。由图3 可知电主轴在加径向载荷Fr求解后,主轴前端变形最大,变形量δ=1.9 μm,电主轴的静刚度为:K=Fr/δ=322(N/μm)。计算结果表明,电主轴静刚度符合要求。

图3 高速电主轴静态变形

3 高速电主轴模态分析

进行模态分析可以确定高速电主轴设计的振型、固有频率等振动特性。振动特性是动态荷载结构设计的重要数据,也是动力学分析不可或缺的流程之一。根据数据可以判断高速电主轴的薄弱部位,优化其设计,以提高数控加工中心的加工质量和精度。电主轴振动可分为自激振动、受迫振动和自由振动。电主轴振动会对其工作过程产生不良影响,如使刀具和工件之间的相对位置、速度发生变化,切削过程不稳定,限制切削效率和加工精度。因此,评价电主轴动态性能时,振动特性是重要内容。

描述结构振型时,可将各阶振型线性叠加。相较于低阶振型,高阶振型对结构的振动和动态特性的影响不大。因此,电主轴振动特性分析通常取前5~8 阶即可。利用ANSYS Workbench18.0 进行模拟分析,提取固有频率、振型等振动特性相关信息,加上转速得到表2 数据。

主轴转速迫近系统转速的临界值时,将会发生严重振动,影响主轴寿命,更严重的情况将导致事故的发生。由表2 数据得出,2 阶固有频率与之对应的转速78 610 r/min,是电主轴1 阶理论上的最高转速,而电主轴最大工作转速24 000 r/min,远低于其1 阶临界转速的75%,据此判断电主轴工作转速符合安全要求,可以避免共振情况的发生。

表2 高速电主轴前6 阶固有频率、振型和对应转速

4 结束语

对电主轴结构和关键参数进行简要分析。运用ANSYS Workbench18.0 实现电主轴三维有限元建模,进行静力学分析和模态分析,分析电主轴的静刚度、临界转速、振型和固有频率。总结得出设计的电主轴静刚度满足需求、最高工作转速相比1阶临界转速小很多,能减少振动。仿真分析结果可以为之后开展电主轴优化设计提供可靠依据。