地面高效除油体系的开发与应用

2019-05-29李泽锋安子轩李大维

李泽锋,安子轩,李大维

(川庆钻探工程有限公司长庆井下技术作业公司,陕西西安 710021)

压裂、试油是油田开发的重要过程,试油过程中地面会出现原油附着,主要存在于支撑剂、泥砂、沉砂罐、大罐、井口等表面,原油成分复杂,污染性大。现有的处理方法主要有安全填埋法、离心处理法[1]、生物处理法[2]、超临界萃取法[3]、水射流法[4]、化学清洗法等,安全填埋法没有回收油类,存在安全、环保隐患;离心处理法设备损耗高等,很难满足现场处理的需求;生物处理法处理时间长,处理效果差;超临界萃取法对设备要求较高,实验条件苛刻,实用性不强。而化学清洗法因其工艺简单[5],成本较低,油可回收的特点,已成为国内外研究的热点和重点之一,结合高压水射流冲洗原理,深入进行含油处理的实践研究。

化学清洗法中热碱水洗技术[6]是在洗液中加入一定量的NaOH或者Na2CO3以及少量的表面活性剂,混合、搅拌分离,加入碱是为了中和沥青油中的酸性物质形成表面活性物质,降低油/水界面张力,增大油/砂δ电位,以利于油和砂粒的分离,获得最大的收率。针对地面原油的环境污染问题,基于化学清洗法和高压射流技术,开发地面高效除油技术,有效提高含油泥砂及设备的除油效率,达到试油现场清洁环保的目的。

1 实验部分

1.1 实验试剂及仪器

正戊烷、苯、乙醇、石油醚(60℃~90℃)、氧化铝、十二烷基苯磺酸钠LAS、壬基酚聚氧乙烯醚TX-10、十二烷基三甲基氯化铵DTAC、乙醇、异丙醇、乙二醇单丁醚、三乙醇胺、NaOH及Na2CO3,均为分析纯。

恒温水浴锅、真空干燥箱、分析天平、旋转蒸发仪、索氏提取器、秒表、烧杯等。

原油样品:长庆油田陇东区块、靖安区块及混合样。

1.2 实验方法

准确称取一定量含油泥砂,滤纸包好,置于干燥的索氏提取器中,加入石油醚(60℃~90℃),在90℃下加热回流萃取10 h,将萃取后的泥砂烘干至恒重后称取质量,含油泥砂萃取前后的质量差即为含油质量m0;除油剂处理后的泥砂萃取前后质量差即为含油质量m1。

除油率按式(1)计算:

式中:η-除油率,%;m0-处理前含油质量,g;m1-处理后含油质量,g。

2 高效除油体系的开发

2.1 原油四组分含量

采用四组分分离法将不同烃类结构的组分进行分离[7,8],首先利用正戊烷为溶剂分离沥青质,再以氧化铝为吸附剂,将正戊烷可溶质分为饱和分、芳香分及胶质等3个极性不同的组分,用旋转蒸发仪把大量溶剂蒸发,放入真空干燥箱在45℃下干燥至恒质量,计算各组分在原油中的含量(见表1)。

表1 四组分在原油中的含量

原油组分中饱和分质量分数很高,四组分含量大小依次为饱和分、芳香分、胶质和沥青质。四组分含量总和小于100%,是由于原油中轻组分含量较多,在分离和蒸发溶剂的过程中,轻组分挥发会带来损失,组分之间分离也会存在损失。

2.2 除油机理分析

由于除油过程中涉及多种界面现象,例如竞争吸附、洗涤作用、乳化作用、润湿反转作用等,引入“过渡态理论”,化学中过渡态理论用于解释基元化学反应的反应速率[9]。反应物向产物的转变过程中,一定会经过一个能级较高的过渡态(即活化络合物)。过渡态的势能处于势能面的马鞍点,是反应物生成产物必须经过的势能壁垒。势能壁垒越低,化学反应速率就越快。利用表面活性类(渗透剂)+溶剂能有效降低油/水界面张力,且具有较强乳化作用,碱液类可中和沥青中的酸性物质进一步降低油/水界面张力,采用高压清洗射流工艺技术,以达到最佳的除油效果。

2.3 表面活性剂优选

油/水界面张力受诸多因素影响,如表面活性剂的类型及结构、表面活性剂的浓度和温度等,非烃组分可以有效富集表面活性剂于油水界面,使油水界面张力降低[10]。

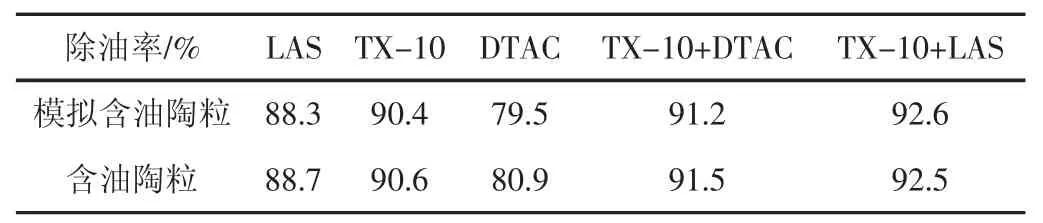

实验选取不同表面活性剂,评价其对模拟含油支撑剂和现场支撑剂的除油效果(见表2),表面活性剂为十二烷基苯磺酸钠LAS,壬基酚聚氧乙烯醚TX-10和十二烷基三甲基氯化铵DTAC。

表2 不同种类表面活性剂对支撑剂的除油率

其中DTAC除油率在80%左右,相对较低,除油效果不佳;TX-10整体除油率在90%以上,与阳离子表面活性剂复配,经简单的搅拌或振荡即可清除支撑剂表面的原油,其中TX-10+LAS除油效果较佳,除油率可达92%以上,综合加量25%。

2.4 溶剂优选

实验选取乙醇、异丙醇、乙二醇单丁醚作为溶剂,测定其对模拟含油支撑剂和现场支撑剂的除油效果(见表3)。

表3 不同溶剂与表面活性剂复配对支撑剂的除油率

由表3可知,表面活性剂体系中加入溶剂可进一步增加除油效果且可减少油在烧杯壁的粘附,其中TX-10+LAS+乙二醇单丁醚的除油效率在94%以上,乙二醇单丁醚综合加量为15%~20%。

2.5 碱液优选

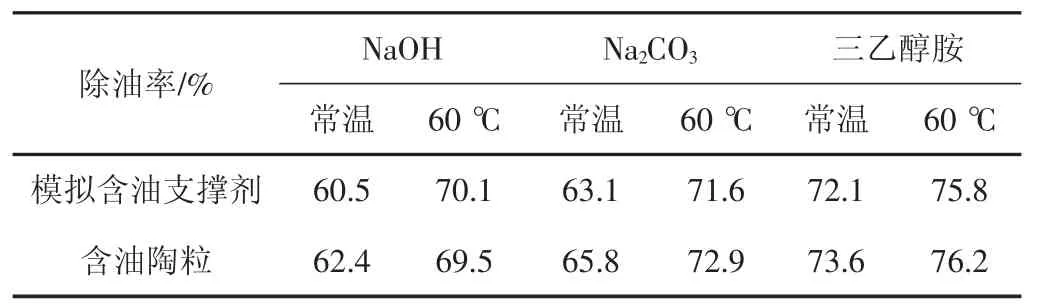

实验选取NaOH、Na2CO3及三乙醇胺作为碱液除油剂(见表4)。

表4 不同碱液在常温和60℃下的除油率

常温碱液的除油效率在60%以上,三乙醇胺除油率可达到70%以上,加热可达75%以上,综合加量为10%~15%。除油剂结合表面活性剂、溶剂及碱液除油效果,确定出除油剂的配方为:(TX-10+LAS)25%+乙二醇单丁醚15%~20%+三乙醇胺10%~15%+40%~50%水。

2.6 高效除油性能评价

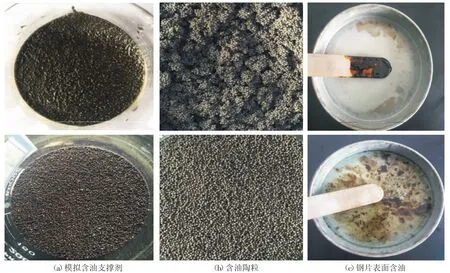

图1 支撑剂及钢片表面原油清除前后对比图

2.6.1 界面张力 过渡状态油滴处于水中,存在高能油水界面。因此,降低油滴的化学势最好的方法即加入表面活性剂,降低油水界面张力,降低含油泥砂除油过程中过渡态的势能壁垒,使得含油泥砂除油变的更容易。高效除油剂的界面张力为10 mN/m~10-2mN/m。

2.6.2 除油率 实验利用开发的高效除油剂,加入模拟含油支撑剂、含油陶粒及钢片表面,测试其除油效果(见表5,图1)。

表5 高效除油剂除油率

高效除油剂依靠渗透剂的作用使除油剂快速渗透到原油层内部,通过特殊的化学作用将大分子的原油分解为小分子的油质结构,在渗透剂和表面活性剂的作用下将小分子油融入除油剂中,通过物理冲洗将油清除。

3 现场应用

试油现场存在返排出支撑剂含油、罐底油泥、沉砂罐和大罐井口表面附着原油,利用高压清洗机和高效除油剂进行除油,现场实验4井组16口井,清除沉砂罐4具,大罐20余具,支撑剂、油泥砂6 m3,除油效果前后对比分析可知,除油效果明显,提升了井场清洁化水平(见图2~图4)。

4 总结

(1)开发出一种由表面活性剂、溶剂及碱液为主的高效除油体系,除油效率大于90%。

(2)现场实验清除支撑剂、沉砂罐及大罐表面原油效果显著,提升了井场清洁化水平,具有较好的推广应用价值。

(3)对于油泥砂,建议与油泥砂处理装置配合使用,可极大缩短处理时间,提升处理效率。

图2 沉砂罐内壁处理前后对比图

图3 大罐表面原油处理前后对比图

图4 含油支撑剂处理前后效果对比图