Merox液化气脱硫技术及工业应用

2019-05-29孙博文

孙博文,杨 智

(中国石油宁夏石化公司,宁夏银川 750026)

1 液化石油气脱硫的必要性

液化石油气中含有硫化氢、硫醇、羰基硫、硫醚和二硫化物等有害成分,其中硫化氢、羰基硫和硫醇对加工过程及其环境的危害较大。这些硫化物的存在不但导致了液化石油气有恶臭,并对液化石油气进一步加工利用产生较大的危害,诸如硫超标导致产品异味、催化剂中毒等[1]。为分离液化石油气中硫化氢、硫醇、羰基硫、硫醚和二硫化物等有害成分,无碱催化氧化脱臭、硫醇无碱转化组合技术、络合脱除技术、吸附技术[2]、催化氧化-吸附技术、Merox抽提-氧化脱臭、纤维膜技术等液化气脱硫技术发展并实现工业生产[3]。本文重点介绍Merox碱液抽提工艺[4],并对该工艺在工业生产的具体情况做简要介绍。

2 工艺原理

美国UOP公司开发的Merox液化气脱硫技术也称为液化气催化氧化脱硫醇技术,该技术由两部分组成,分别是由硫醇抽提与碱液再生两部分组成。

2.1 液化石油气脱硫

液化气首先进行预碱洗脱除经醇胺洗后存留的少量硫化氢,然后进入胺吸收罐,吸收液化气携带的胺,再进入抽提塔内,液化气中的硫醇与含磺化酞菁钴催化剂的碱液中的氢氧化钠反应生成硫醇钠并转移到碱相中;液化气从抽提塔出,与COS溶剂混合进入溶剂罐,脱除羰基硫,从溶剂罐出来的液化气进沙滤塔脱除碱液后出装置,工艺流程(见图1)。

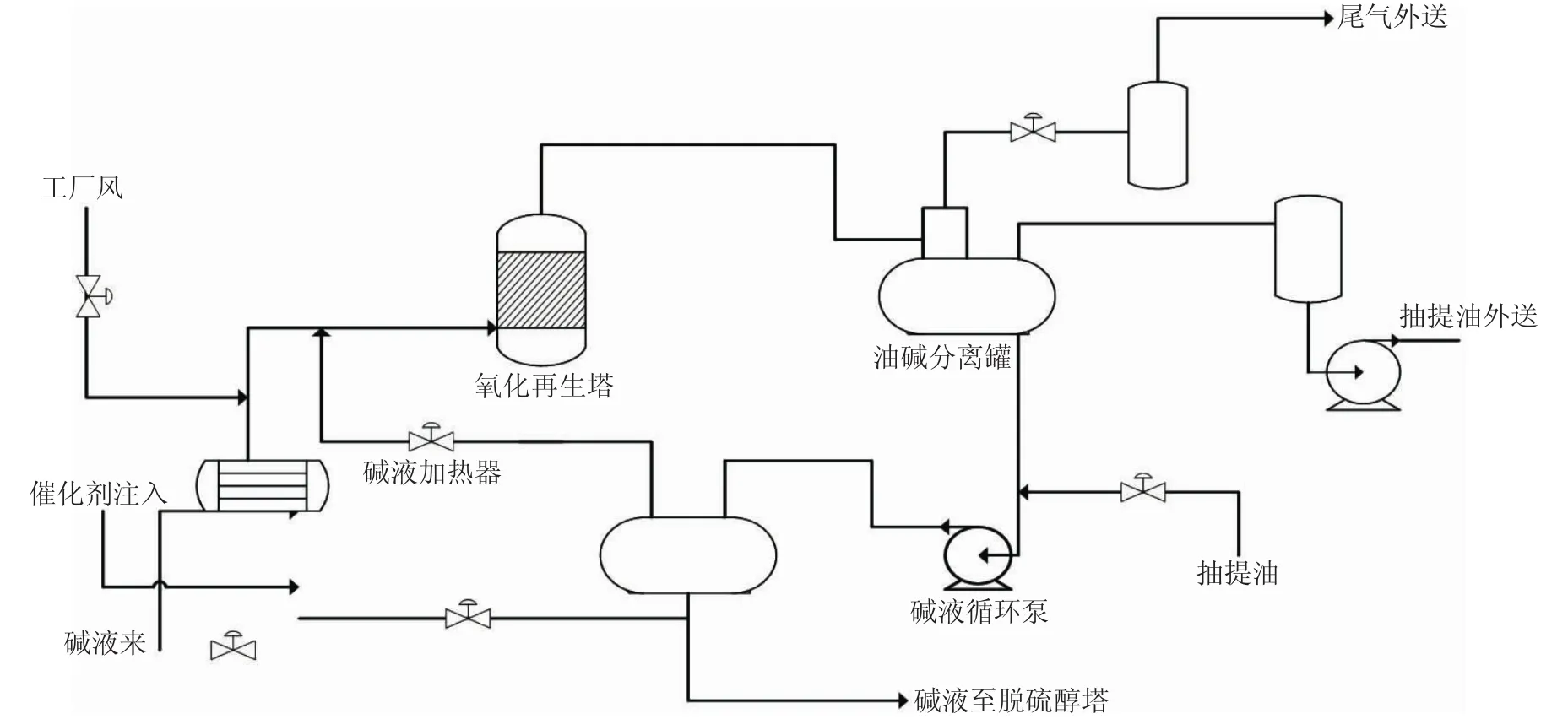

2.2 碱液再生

与液化气分离后的含有硫醇钠的碱液进入氧化再生塔,在催化剂和空气的作用下,硫醇钠被氧化成二硫化物,实现硫醇的脱除。同时从装置外引进溶剂油,进入氧化再生塔,萃取硫醇钠反应后的二硫化物。再生碱液与抽提油混合进入分离罐,实现油碱分离,碱液再生进行脱硫醇塔,溶剂油外送。工艺流程(见图2)。

Merox催化氧化原理[5]:

抽提部分:RSH(油相)+NaOH(碱相)=NaSR(碱相)+H2O

氧化部分:4NaSR(碱相)+O2+2H2O=NaOH(碱相)+RSSR(油相)

3 液化气脱硫的重要参数

3.1 催化剂浓度

硫醇钠与氧气反应在常温下也可进行,但在催化剂作用下,加速其反应速度,碱液中保持一定浓度的催化剂可加速碱液再生。因系统中催化剂存在损耗,应定时定量加注催化剂,保证碱液中催化剂浓度,确保富碱在氧化再生塔内得到充分反应。

图1 液化气脱硫工艺流程图

图2 碱液再生工艺流程图

3.2 氧气的注入

增大空气注入量,可促使碱液再生的更快更完全,从而返回脱硫醇塔硫醇钠含量更低,但在增大空气注入量的同时,碱液在氧化塔内停留时间变短,影响碱液再生,同时加剧设备腐蚀。在尾气罐入口装有氧含量分析仪,从而控制系统工厂风注入量。

3.3 碱液再生温度

在确保硫醇钠达到参与反应的预期温度后,氧化反应温度尽量保持在较低的程度,这样可避免发生过氧化反应,形成酸碱中和反应,腐蚀设备。为了防止反应后温度过高,可将一部分再生碱通过返回线打入氧化再生塔,确保塔内不发生剧烈的放热反应。

4 Merox工艺在炼厂应用中的问题分析

4.1 存在问题

在与UOP协调开工过程中,氧化再生塔反应前后再生碱液无温差,空气注入量极低的情况下氧含量依旧超标,产品中硫醇含量脱除率不断下降,脱后液化气硫醇含量不达标。

4.2 原因分析

4.2.1 碱浓度影响 在长期氧化塔不反应过程中,考虑到产品中硫醇过高,可能是碱浓度过低,系统退碱置换,补充新碱,确保液化气中硫醇正常反应生成硫醇钠。

4.2.2 加注催化剂 催化剂加注时间与量设定,但在开工期间,工况不稳引起的催化剂失活,在正常加注量下,并不能保证再生碱液中催化剂浓度达到需要量,硫醇钠在氧化再生塔内反应不完全,带入脱硫醇塔,造成脱硫醇效果变差,同时影响碱液浓度。

4.2.3 空气注入量 在前期操作过程中,抽提油量不稳,单纯依靠氧含量判断空气注入量,不断减小氧含量,减少硫醇钠反应所需氧量,也是阻止反应发生的原因。

4.3 操作调整

在系统整体置换碱液后,加注催化剂至设计要求,严格控制碱液再生温度,满足硫醇钠反应温度,抽提油流程正常,能实现反应后二硫化物的及时萃取,空气中的氧含量严格控制,确保空气注入量稍大于参与反应的需氧量。在不断优化与调整结束后,空气注入量与反应后氧含量达到设计值,再生碱液反应前后存在4℃~6℃温差,表征硫醇钠参与反应放热,碱液再生正常。

5 Merox工艺优点及操作简易性

5.1 工艺优点

(1)因操作环境不具备腐蚀性,在装置建造过程中,不需要采用特殊材料,降低了投资。同时,装置将工艺整合,减少占地面积。

(2)装置自动化程度高,在碱液循环量稳定后,原料中硫含量的变化是唯一可变因素,在液化气中硫醇含量变化后,也仅仅只需调节空气注入量便可平稳操作。

(3)液化气进料中硫醇含量达到6 500 mg/L,在脱硫醇塔后液化气中硫醇含量可达到300 mg/L以下,脱除效率高,为液化气后续加工利用提供了干净原料。

(4)装置公用工程消耗与化学品消耗率低。

5.2 操作简易性

Merox工艺包含液化气脱硫与碱液再生两部分,液化气脱硫影响因素单一,在液化气线速与溶剂流量保持平稳后,产品脱硫稳定。碱液再生部分工艺参数受到催化剂注入量,空气注入量,碱液再生温度,抽提油量,再生压力,碱液循环量等影响。催化剂注入量按时按点自动加注,空气注入量与反应后氧含量串级控制,碱液再生温度与碱液加热器串级控制,抽提油量萃取二硫化物后送出。在平稳操作下,可变因素少,操作波动小,自动化程度高。

6 结语

Merox工艺成熟,投资成本低,脱硫效果好,操作简单,操作人工减少,受到国内外用户一致好评。现Merox工艺投入运行装置已经超过1 500套,目前在PK炼厂,液化气脱硫工艺操作平稳后,装置几乎无较大波动,生产平稳,产品中硫含量脱除达到设计要求。