四轮驱动电动汽车电机转矩脉动抑制的研究与应用

2019-05-28李安庆沈庆伟杨威苏亮亮

李安庆,沈庆伟,杨威,苏亮亮

(1.安徽邮电职业技术学院通信工程系,安徽 合肥 230031;2.安徽建筑大学电子信息与工程学院,安徽 合肥 230601)

0 引言

随着国家对新能源的支持和大力投资,纯电力驱动的新能源汽车将成为未来社会发展的重要的交通工具,而且也将成为未来社会智慧城市发展的主要交通工具之一。四轮驱动的电动汽车将汽车的车轮、车毂电机和电机控制系统集成在一起,结构紧凑,大大节省了车身空间[1]。而且车毂电机和电机控制系统的集成提高了传动效率和易于控制。相比永磁同步电机,四轮驱动电动汽车驱动控制电机采用无刷直流电机(brushless DC motor,BLDCM)。BLDCM拥有小体积、高效率、运行稳定和养护简单便捷的特点。但是,在具体的应用过程中,BLDCM往往会产生较大的转矩脉动(torque ripples,TR)[2-3]。BLDCM产生转矩脉动的原因除了与制造结构(电磁感应、齿槽反应、电枢反应等)有关之外,还与换相过程中的电流和换相产生的感应电动势有关[4]。机械加工和齿槽反应引起的BLDCM产生的转矩脉动只能通过其本体优化来控制,而由变相引起的转矩脉动只能通过一些策略来控制。因为电流换相转矩脉动是BLDCM工作与1200导通方式下特有的问题。并且对制造精良的BLDCM来说,机械制造和齿槽反应引起的转矩脉动相对于换相电流引起的转矩脉动较小,一般情况下,由换相电流以及换相感应电动势引起的转矩脉动占整个转矩脉动的50%左右[5-6]。因此降低换相电流和感应电动势引起的转矩脉动成为抑制转矩脉动的关键。目前国内外研究学者大都通过电路拓扑结构(譬如重叠换相法、PID控制、PWM斩波和前置变换器直流母线变换电压等)来抑制电机的转矩脉动,但这种方式往往会出现过补偿和欠补偿的问题。本文提出用双滑模变结构控制(double sliding mode control,DSMC)的方式抑制和消除BLDCM换相引起的转矩脉动。与电路拓扑结构控制性比,双滑模变结构控制能够更好的抑制和消除换相电流引起的转矩脉动,从而使电机稳定运行。

1 转矩脉动分析

由于四轮驱动电动汽车在采用无刷直流电机时,无刷直流电机的转矩脉动对电动汽车的性能有一定的影响,如何抑制转矩脉动的关键在于分析转矩脉动产生的原因。若无刷直流电机的导通方式为两两导通(AB-BC-CA)。齿槽反应引起的转矩脉动虽然很突出,但在电机本体设计时可以有效抑制。机械加工引起的转矩脉动可以通过改善加工工艺来有效抑制。为了方便建立BLDCM的数学模型及分析换相电流的变化,作如下假设:

(1)电机的气隙磁场均匀分布,定子电流和转子磁场对称分布;

(2)不考虑电枢反应、齿槽对转矩脉动的影响;

(3)电机的三相绕组对称。

(4)星型连接。

(5)不计涡流和磁滞损耗。

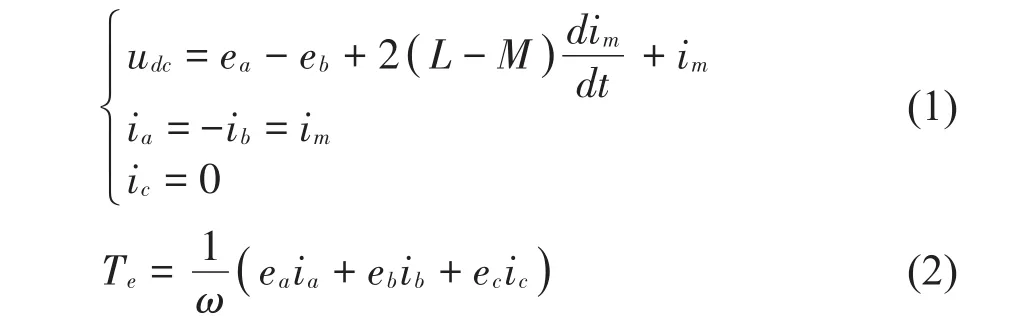

此时BLDCM两两导通时,其电流方程和电磁转矩方程如式(1)、式(2)所示:

即

式(1)、(2)(3)中,udc为母线电压;ia、ib、ic为定子绕组相电流;ea、eb、ec为定子绕组反电动势;L 为每相绕组自感;M为每相绕组互感;ω为角速度。BLDCM在正常运动过程,转子位置的变化并不改变转子磁阻的大小,所以L和M一般都是常数。由式(3)可得,电机瞬时转矩Te的大小取决于感应电动势和相电流瞬时值。在导通期间,Te的大小只与导通相绕组的反电动势ea和导通相电流瞬时值ia的乘积有关。

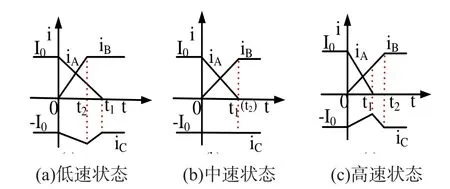

无刷直流电机在换相的过程中存在换相电流和换相引起的反电动势,从而使电机在运动过程中会出现转矩波动,导致电机运行不稳定[7]。电机绕组都是线圈,因此其为电感性负载。变相过程中电流都是以恒定的速率变化,从而引起电机转矩的脉动。在电机以不同的速度运行时,换相时间也不相同,因而转矩脉动出现的时间也不相同,如图1所示。图1中ia、ib、ic为三相绕组A、B、C中的电流。t1为关断时相电流变化下降的时间,t2为开通时相电流变化上升的时间。各相电流未变化和变化之后的稳态的值为 I0。图1中的(a)、(b)、(c)分别为低、中、高速运行状态下,换相的电流变化情况。

从图1中可以得出,在BLDCM换相过程中,开通相和关断相电流变化率不相等,导致非换相中电流变化在该期间也发生了变化。当开通相合关断相变化率相等时,非变换相中电流没有变化。因此如何改变开通相和关断相电流变化率为抑制转矩脉动的关键。

图1 低、中、高不同转速下换相电流变化

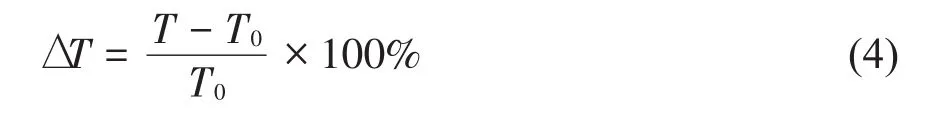

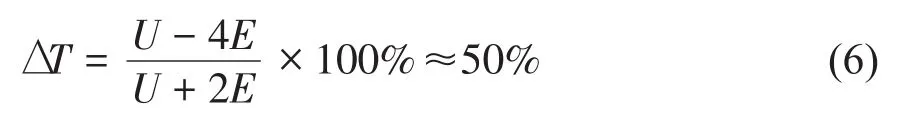

在电机运动中,电机转矩脉动率ΔT衡量换相脉动的程度,是由换相前的稳态转矩T0和换相后转矩T的差值与T0的比值决定,如式(1-4)所示。

由式(3)、式(4)结合图1可得:在低速运动时,A相下降的速率小于B相上升的速率,即在换相0开始时,A经过t1的时间I0变化到0。B相经过t2的时间,从 0 变化到稳定值iB,t2<t1,则

在低速运动时E≈0,则式(5)结合式(3)和式(4)可得,

综上所述,在换相过程中,转矩脉动的波动大约在50%。

2 设计双滑模变结构控制抑制转矩脉动

滑模变结构控制是一类特殊的非线性控制算法,能够根据系统动态变化来使系统按照预定的模态(滑动模态)变化。由于滑动模态可以根据需要自主选择设计,且与对象参数及扰动无关,这就使得滑模变结构控制具有快速响应、对参数变化和扰动不灵敏等特点。因此在BLDCM运动过程中,根据需要设置电机转矩参数[8-10]。当在换相过程中出现转矩脉动时,电机依然按照预设的参数运行,同时还可以设置电机换相电流滑模观测器,采集换相电流参数,不断调节电机转矩,使电机转矩脉动到达目标需求。

2.1 滑模变结构控制器的设计

设非线性控制系统为:

式(7)中x为系统的状态向量;u为系统的控制向量;t为时间。

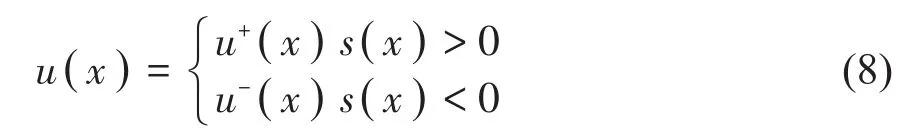

设控制量u=u(x)按照逻辑函数在切换函数s(x)=0上进行运动时,s∈Rm。则

式(8)中u(x),s(x)均为光滑的连续函数。

由于u+(x)≠u-(x),滑模变结构控制的变结构的特点主要体现在:1)存在滑动模态;2)当在滑模面s(x)=0以外运动时,能够根据系统的运动状态,有效时间内切换到滑模面;3)在切换面上运动时,系统的运动性能稳定,而且品质良好。这三个特点决定了设计滑模变结构控制时需要确定两个关键因素,即1)滑模面描述方程s(x)=0和2)选择合适的滑模变结构控制参数,确定滑模变的控制规律,确保系统稳定运行在滑模面上或滑动模态的范围之内[11]。

2.2 滑模面的设计

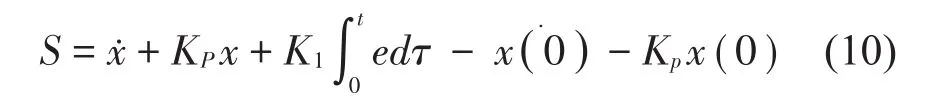

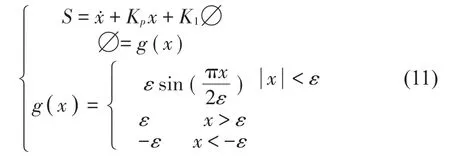

在滑模变结构控制系统中滑模面不仅会影响滑动模态能否存在,而且还会影响滑模运动的稳定性和系统的动态品质[12]。线性滑模面的设计方法有极点配置、特征向量配置和最优化等。非线性滑模面的设计时有积分滑模面和超曲面滑模面等。由于电机换相时,换相电流的变化按线性变化,而电机转矩为非线性变化。为了使设计的滑模面能够满足控制需求,选择非线性滑模面中的积分滑模面。传统的积分滑模面为:

式(9)中KP为系统状态系数,K1为积分滑模面中积分项系数。

为了提高系统的鲁棒性,在式(9)的基础之上,提出全积分滑模面,使系统一直处于滑模面S(0)=0,消除到达过程,全积分滑模面的方程为:

在采取积分控制时,为了避免电机启动瞬间和运行过程中,较大的初始误差和执行器的饱和共同造成控制系统暂态性的恶化,从而导致系统不能稳定运行。为了避免这个问题的出现,在式(10)中加入非线性函数g(x),g(x)函数具有小误差放大,大误差饱和的特点。则改进的非线性滑模面的方程为

式(11)中,ε∈R+为使g(x)满足条件的而选取的参数。

2.3 滑模变结构控制规律的选取

在确定滑模面之后,选取滑模变结构控制规律参数是为了保证滑模控制系统稳定,控制系统能够从任意状态到达滑模面且稳定在滑模面的关键[13]。如图2所示选取滑模面上A、B、C三个运动的点。这三点分别为一般运动状态,运动的起始状态和终点状态。其中当运动状态逐渐趋近滑模面,并从滑模面穿过,这类运动状态为一般运动状态,譬如图2中的A点。当运动状态从滑模面附件向远离滑模面的方向运动时,这样的运动状态为起始运动状态,譬如图2中的B点。当运动状态从远离滑模面的方向向滑模面附近运动时,这样的运动状态为终点运动状态,也是稳定的运行状态,譬如图2中的C点。

图2 滑模面上的运动点轨迹

当运动状态到达滑模面附近时,有

当运动系统的初始状态不在滑模面s(0)=0附近,而在任意位置x(0)时,要求控制系统运动状态在最有效的时间内到达滑模面附近,并沿滑模面运动。否则系统无法进行滑模运动。为了设计方面,一般在设计过程把式(13)中的极限符号去掉,则可得:

式(14)可表示滑动模态存在的条件为在运动空间中的任意一点必将向滑模面S(0)=0运动。而且还可以得到,当系统满足滑模条件时必然满足滑模存在性和滑模运动的可到达性。因此在滑模变结构控制系统中,可将系统的运动分为两个部分,一部分是正常运动,其全部在滑动模态面之外,不断的向滑模面运动或在有限次的往复穿越滑模面之后最后在滑模面的滑动模态范围内运动。另一部分是滑动模态状态,该状态始终沿滑模面运动。

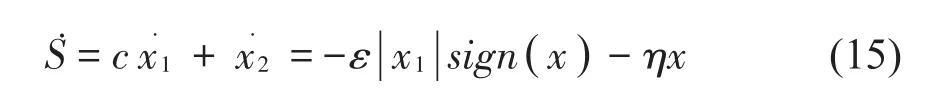

当控制系统处于正常运动状态时,为了消除控制系统的抖动问题,设控制系统向滑模面运动的趋近率为:

式(15)中ε,η为可设的趋近率参数。选取ε,η值得大小非常关键。当选取的过小时,反应速率变慢,影响控制效果。当选取的过大时,又会引起运动控制系统产生抖动现象。在趋近率参数选取的过程中,k值决定了控制系统向滑模面运动的速度。k值越大,系统到达滑模面的速度越快。尤其在离散的控制系统中,k越接近系统的采样频率,系统趋近滑模面的速度越快。ε值克服系统抖动和外部干扰。ε值越大,系统克服抖动和外部干扰的性能越强。在实际系统中,一般通过系统模拟实验,选取适当的参数。

2.4 滑模观测器的设计

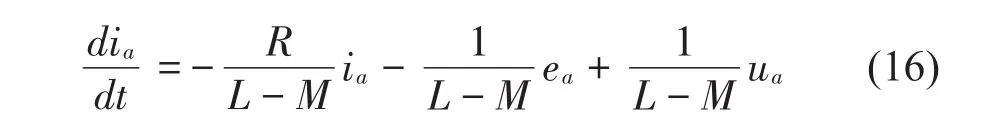

根据电机的电压方程,以A相为例,可得其状态方程为

式(16)中ua为定子A相绕组相电压;ia为定子A相绕组相电流;ea为定子A相绕组的反电动势;R、L、M分别为A相绕组的电阻、自感和互感。

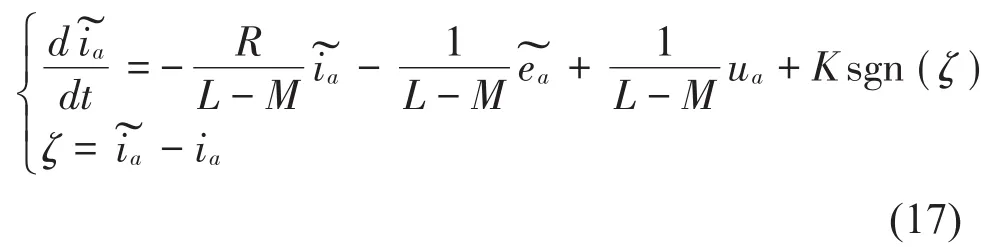

由式(2-10)可建立滑模观测器函数为:

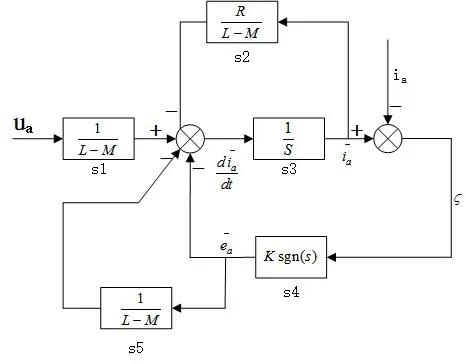

如图3所示,滑模观测器的结构。观测器的输入电压ua,定子电流的估计值和ia比较。其误差Δia通过符号函数sgn(ζ)反馈至输入端。同时ksgn(ζ)通过低通滤波之后得到。

图3 滑模观测器的结构

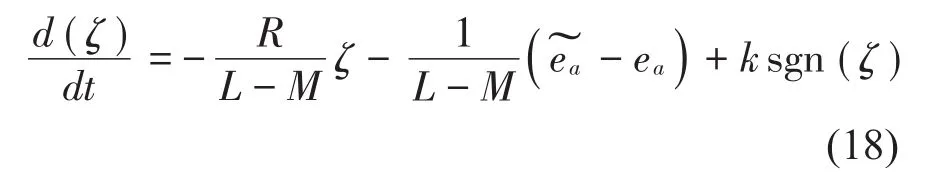

通过式(16)和式(17)可以得到滑模观测器误差的动态方程为:

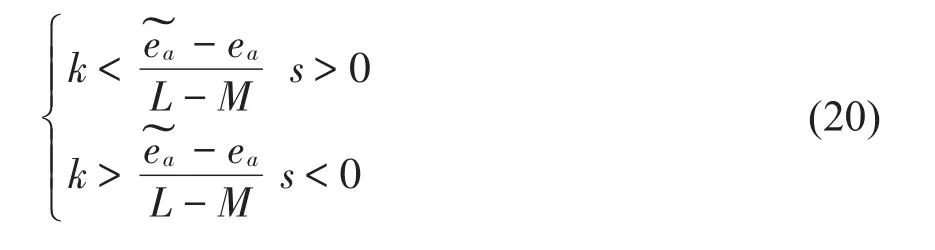

将式(18)带入式(19)可得

所以为了满足< 0,则

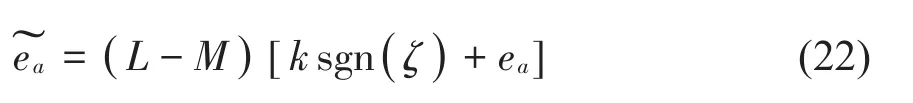

显然,当k必须为正且足够大时,系统才能够进入滑模状态。当系统进入滑模状态之后,ζ=,并带入式(18)中,得到

3 系统仿真与分析

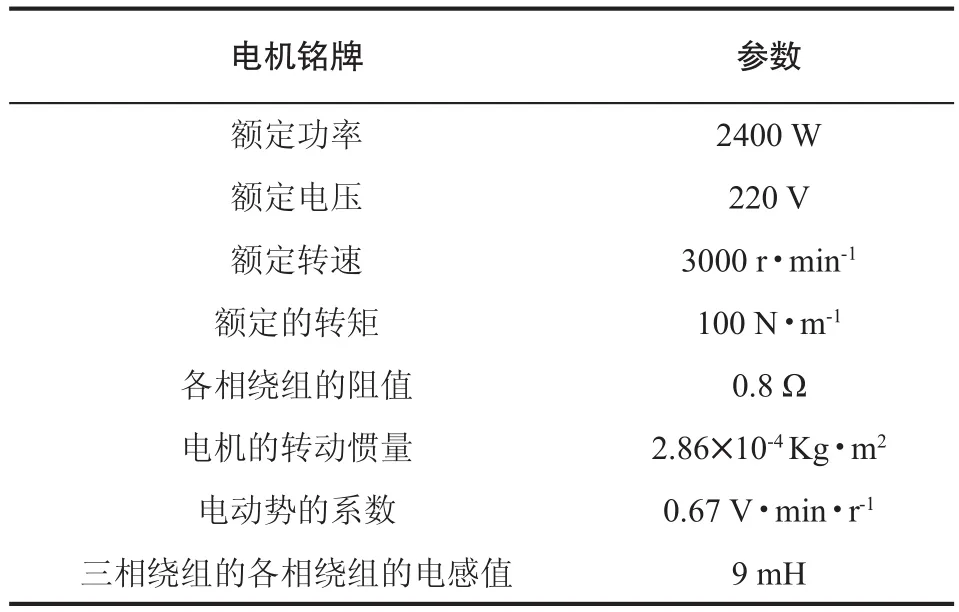

本文通过MATLAB/Simulink环境下采用双滑模变结构控制系统对BLDCM运动状态进行仿真,并测试在运动中BLDCM的转速和转矩情况[14-17]。仿真中BLDCM参数设定如表1所示。

表1 BLDCM仿真参数设定表

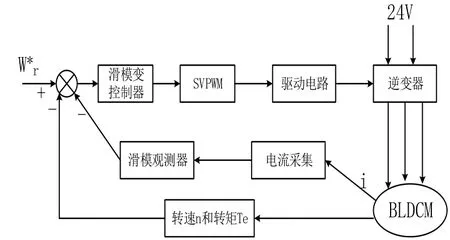

在MATLAB/Simulink中采用双滑模变结构控制系统的仿真结构框图如图4所示。图4中为给定转速。转速、滑模变观测器检测的电流以及反馈转速n和转矩Te一起传递到滑模变结构控制器,然后实现滑模变结构控制器通过SVPWM和驱动电路一起实现对BLDCM的控制。

图4 双滑模变结构控制系统的仿真结构框图

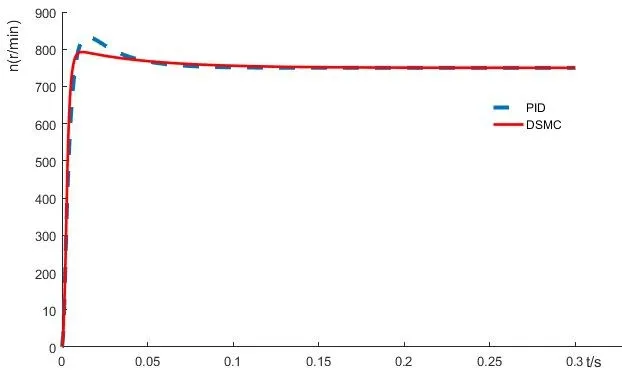

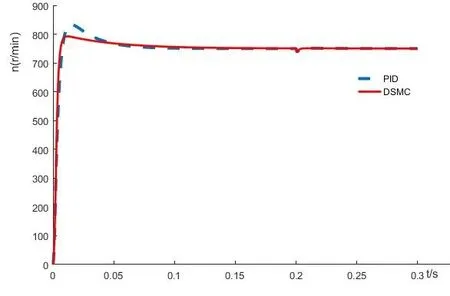

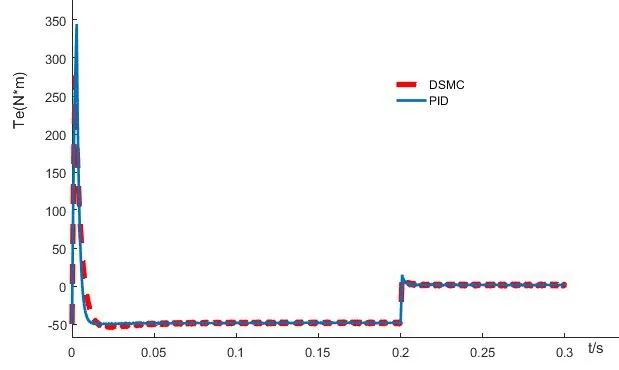

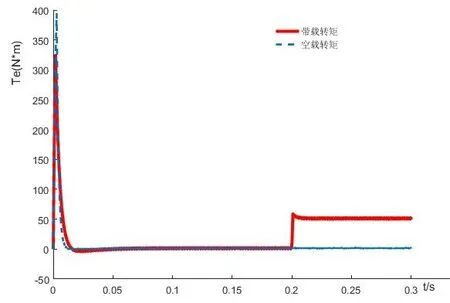

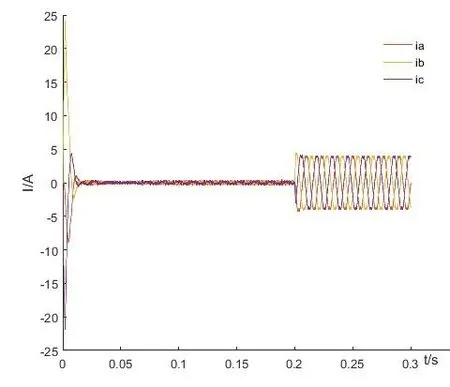

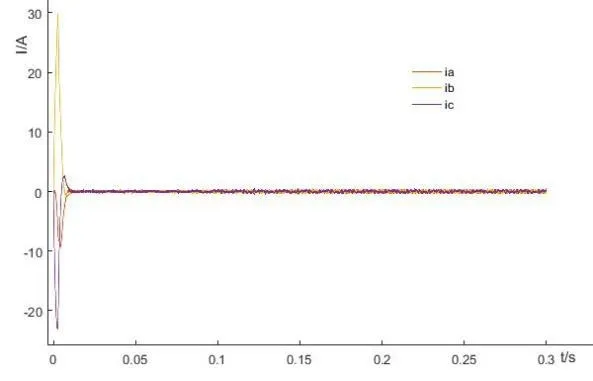

在MATLAB仿真的过程中,给定转速为800 r/min,负载转矩为50 N·m-1。分别采用一般的PID控制和双滑模变结构控制进行仿真,分析BLDCM的转速和转矩变化。仿真图的横坐标为时间t为秒,即t/s。在PID控制和双滑模变结构控制的仿真结果,图5、6为BLDCM转速n波形。图5为加有负载情况下的转速n。图6为在BLDCM运动中,负载突变后转速n的变化。通过图5和图6对比,DSMC控制BLDCM转速的稳定性比PID控制较好,而且转速波形平稳,波动较小。图7为PID控制和DSMC控制下带载突变情况下转矩变化情况。根据式(4),ΔTPID>ΔTDSMC。图8为DSMC控制下带载和带载突变情况下的转矩波形。图9和10分别为DSMC控制下空载和负载突变情况下的BLDCM的电流波形。在控制系统仿真时,0.2 s突加负载,转矩瞬间变化之后又快速平稳。通过转速和转矩的对比,双滑模变结构控制系统的稳定性较好,而且受控的BLDCM转矩脉动较小,同时转速比较稳定。

图5 加负载情况下PID控制和DSMC控制的转速波形

图6 加负载突变情况下PID控制和DSMC控制的转速波形

图7 加负载突变情况下PID控制和DSMC控制的转矩波形

图8 DSMC控制下的空载和带载突变时转矩波形

图9 DSMC控制下BLDCM电流波形

图10 DSMC控制下BLDCM负载突变电流波形

综合分析可得,与电路拓扑结构相比,双滑模变结构控制具有更多的优势来抑制转矩脉动而且效果更好。

4 结论

设计的双滑模变结构控制系统来抑制BLDCM的转矩脉动。通过滑模变观测器检测BLDCM的相电流的脉动,反馈给滑模变结构控制系统,使控制系统在脉动的扰动下一直按照设计的滑模面运动,从而减少了在换相时电流波动对转矩脉动的影响。通过仿真实验证明,双滑模变结构控制系统与传统电路拓扑控制相比,具有良好的转矩脉动约束力,从而系统运行更加稳定。