港珠澳大桥清水混凝土越浪泵房精细化施工工艺

2019-05-28宋奎吕迪王柳

宋奎,吕迪,王柳

(中交三航局第二工程有限公司,上海 200122)

1 工程概况

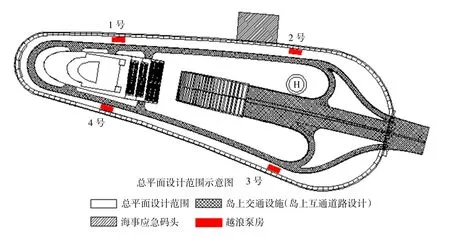

港珠澳大桥岛隧工程东人工岛属于外海孤岛,施工难度大,气候环境复杂,经常受到台风暴雨的袭击,对工程质量和进度带来了很大的挑战。为保证该工程后期的安全运营,在人工岛的南北两侧各设置2座越浪泵房,作为由岛内向岛外排水的主要设施,具体平面位置如图1所示。

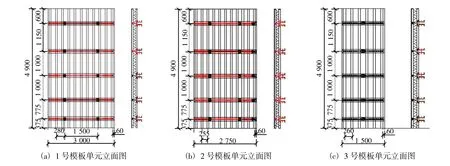

越浪泵房分为2层,地上一层采用清水混凝土工艺[1-2],建筑高度为4.85 m,平面尺寸为20.0 m×7.5 m,墙身厚度仅35 cm,且预埋件和预留洞比较多,结构相对复杂,施工时将其作为精细化施工的重点区域,越浪泵房墙身具体结构形式如图2所示。

2 精细化施工目的

1)针对薄壁结构制定钢筋、模板、混凝土标准化的施工工艺;

2)确保成品混凝土的质量和美观;

3)掌握施工工效,确定标准化施工流程,合理安排施工顺序。

3 施工工艺

3.1 钢筋工程

图1 东人工岛清水混凝土越浪泵房平面布置示意图Fig.1 Plane layout of fair-faced concrete pump house in the east artificial island

图2 东人工岛清水混凝土越浪泵房断面示意图Fig.2 Cross-sectional sketch of fair-faced concrete pump house in the east artificial island

越浪泵房墙体宽度35 cm,保护层厚度7 cm,采用双排双向的绑扎方式,严格控制扎丝头一直朝内,确保保护层厚度满足设计要求,其绑扎工艺流程:弹墙体线→清理垫层杂物→绑扎墙体立筋→绑扎墙体水平筋→绑扎拉钩或支撑筋→安设混凝土垫块。

本工程混凝土强度为C50,抗震等级为三级,采用的钢筋基本锚固长度为28d,钢筋绑扎搭接长度为39d。

3.2 模板工程

越浪泵房门、窗在结构施工时须预留孔洞,本工程主要按设计尺寸预留木盒,木盒四周用限位钢筋和垫块固定,在满足钢筋保护层厚度的同时,还要确保混凝土浇筑时木盒稳定无位移。

3.2.1 模板拼装

越浪泵房地上一层为清水混凝土结构,该模板体系[3-4]采用面板与衬板叠拼的方式,紧贴混凝土构件的是高密度均匀性较好的PERI面板,外层是普通的胶合板。内背楞(龙骨)为PERI GT24木工字梁,贴衬板横向放置,间距不大于300 mm;外背楞为双拼14号槽钢,竖向放置,间距不大于1 200 mm,与木工字梁使用专用连接器固定,墙身模板拼装如图3所示。

每拼装完成一块后需要进行编号,确保安装顺利进行,拼装流程为:架设模板拼装平台→布置钢梁→布置GT24木工字梁→连接钢梁与木梁→安放衬板并与木梁固定→安放面板与衬板固定。

3.2.2 模板安装

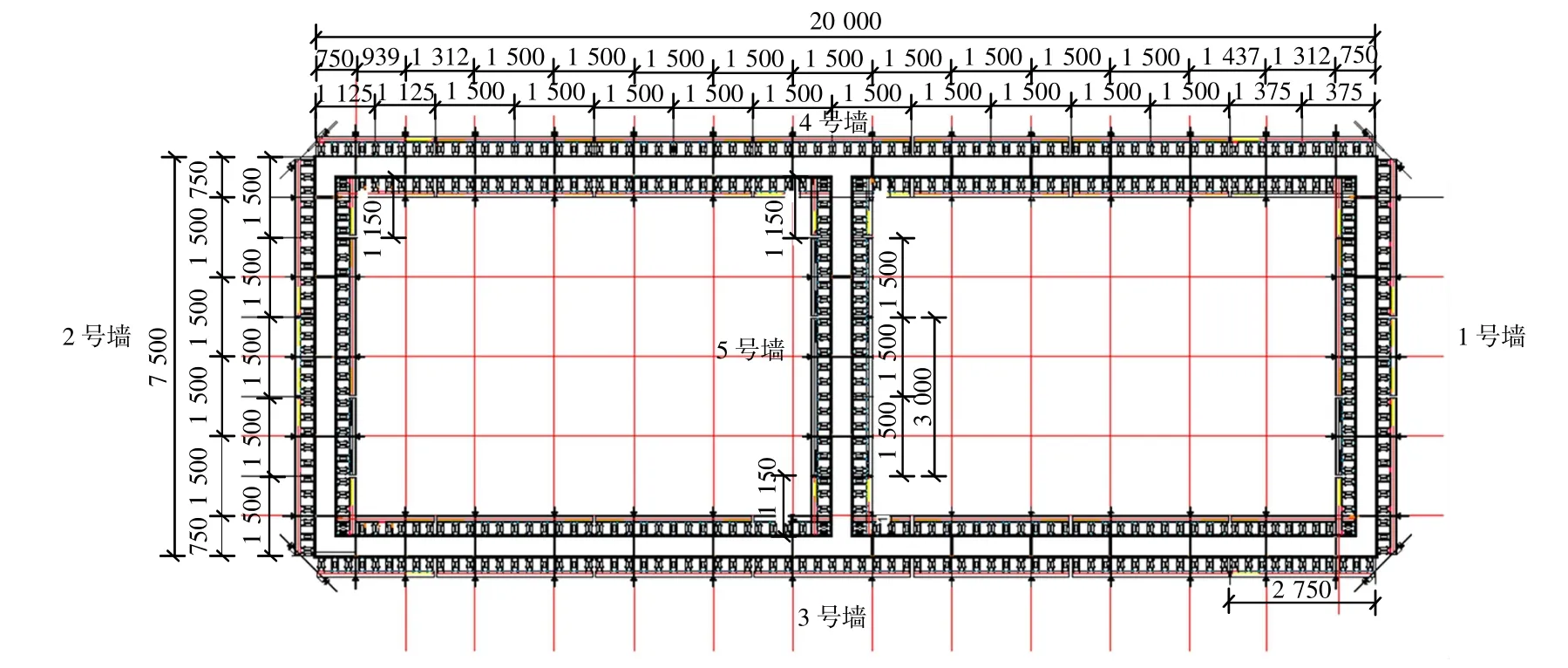

模板安装前先检查模板清洁度,然后复核内外侧控制线,保证龙骨间距符合要求。在新旧结合面处应采用止浆条,确保拼缝止浆效果,保证明缝、禅缝的垂直度及水平交圈。对拉螺栓采用D15拉杆,螺栓套管为内径20 mm的PVC管,安装时保证每个孔位都加塑料垫圈,避免螺纹损伤穿墙孔眼。模板安装平面图如图4所示,模板安装横断面图如图5所示。

图3 越浪泵房墙身模板单元拼装Fig.3 Template unit assembly of pump house wall

图4 越浪泵房墙身模板安装平面图Fig.4 Plane plan of wall formwork installation for pump house

图5 越浪泵房墙身模板安装断面图Fig.5 Section diagram of pump house wall formwork installation

由于墙体结构属于薄壁结构,施工高度大,泵管无法插入墙体底部,混凝土浇筑时会污染模板,严重影响清水混凝土的质量和美观。因此,预留木盒上需布置孔洞,在合模前对于钢筋加密区或泵管无法满足浇筑高度的情况时,需要插入1根长约4 m的PVC导管,确保混凝土能够顺利下入底部,如图6所示。

3.2.3 模板受力分析

越浪泵房墙身模板体系与敞开段墙身一致,但本工程墙身高度仅 4.85 m,厚度35 cm,远小于敞开段墙身,故墙体模板面板、背楞受力均满足要求,不再进行计算,仅对对拉螺栓进行复核验算。

混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度增加而增加,当浇筑高度达到某一临界时,侧压力就不再增加,此时的侧压力即为新浇筑混凝土的最大侧压力。侧压力达到最大值的浇筑高度称为混凝土的有效压头。通过理论和实践,可按下列二式计算,并取其最小值:

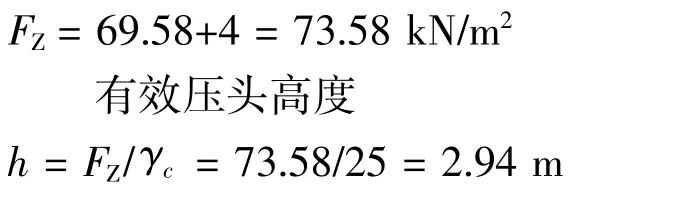

取二者中的较小值,F=69.58 kN/m2作为模板侧压力的标准值,并考虑振动荷载4 kN/m2,则作用于模板的总侧压力设计值:

墙身对拉螺栓采用D15螺杆,取最不利间距:纵向为1 150 mm,横向间距为1 500 mm。

对拉螺栓的拉力:

对拉螺栓所承受的拉力设计值:

N=A[f]=0.2×600×4=480>FL=127 kN,故满足要求。

3.3 混凝土工程

3.3.1 混凝土配合比控制

越浪泵房墙身采用强度等级为C50的清水混凝土,在搅拌前测定中砂含水率为4.6%,大小石子含水率为0.3%,根据原材料状态及天气情况适当上调外加剂掺量,经过试拌最终的实际配合比如表1所示。

表1 越浪泵房C50清水混凝土实际配合比Table 1 Actual mix ratio of C50 fair-faced concrete

为了确保混凝土供应及时,浇筑使用1台搅拌机搅拌混凝土,1台泵车泵送浇筑,2辆罐车运输,充分考虑每层浇筑厚度和意外出现的情况,每车运输量为4 m3。

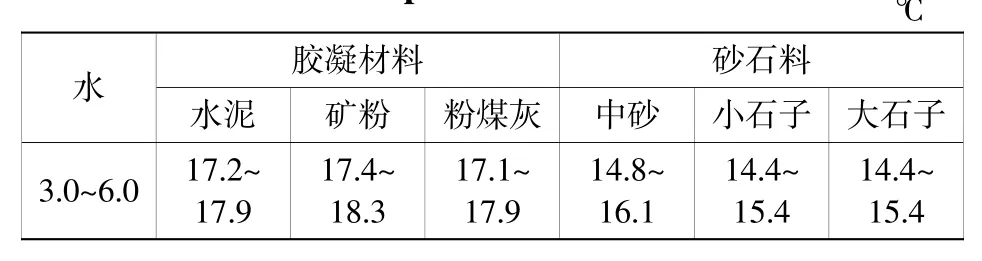

浇筑期间环境温度在14~16℃之间,各原材料的温度如表2所示。

表2 原材料温度Table 2 Temperature of raw materials

新拌混凝土出机温度在15.3~16.8℃之间,入模时温度在16.6~19.2℃之间,如表3所示。

表3 环境温度和新拌混凝土温度Table 3 Ambient temperature and temperature of fresh concrete

考虑到越浪泵房墙体宽度较小、钢筋密集的情况,在现场设置坍落度测试点,确保入模混凝土符合规范要求外,将新拌混凝土的坍落度扩展到400 mm。

3.3.2 混凝土下料工艺

越浪泵房墙体属于薄壁结构,单层浇筑高度无法满足规范的要求,通过多次方案讨论与技术交流,最终确定预留浇筑孔洞和导管下料的施工方案。

首先根据结构的平面尺寸按照图7布置下料点,将导管从下料点处插入模板内的钢筋骨架中,并伸入距离浇筑最低面小于100 cm的位置;浇筑混凝土采用分层下料方式,每层高度约50~60 cm,下料高度小于100 cm。当一处下料点的分层高度达到要求之后,提起导管并移动至下一处下料点,移动过程中用吊桶接住导管下端口,以免混凝土溅出污染模板,每层的方量约为9 m3,浇筑时间约60 min。

图7 下料点平面布置示意图Fig.7 Schematic layout of discharge points

3.3.3 振捣和养护工艺

混凝土浇筑过程严格采用棒头直径为50 mm的高频振捣棒,在无法插入时可采用棒头直径为30 mm的高频振捣棒。振捣点设置在墙体中心位置,相邻振捣点间的距离控制在50 cm左右,每振捣一层时,振捣棒需向下插入前一层约10 cm的位置,并留振15 s左右,再以1~2 cm/s的速率向上缓缓拔出。在混凝土浇筑振捣完成1 h后,开始顶部二次振捣,振捣深度约为1 m,间距为50 cm,如图8所示;然后进行收面,确保顶面的平整度;最后覆盖土工布+油布养护,并防止流水对顶面的影响。

图8 振捣点示意图Fig.8 Vibration tamping point diagram

由于墙体中预留有许多大尺寸木盒,该区域下方的混凝土较难浇筑和振捣,因此可以通过在预埋木盒中预留的通道进行振捣密实,确保外观质量满足设计要求。

3.3.4 温度监测

由于越浪泵房墙体属于薄壁结构,温度下降过快极易导致结构体开裂,因此在模板安装前需要放入温度检测设备,严格控制拆模时间,养护期间结构体的温度走势如图9所示。

图9 越浪泵房局部温度监测Fig.9 Local temperature monitoring of pump house

由图9可知,在浇筑后的前30 h内混凝土温度上升较快,接近40~45 h时达到了最高峰,约为56℃,并且整个墙体温度相差不大。墙体模板拆除之前(45~65 h),混凝土温度以0.3℃/h的平均速率下降;墙体拆模之后(65 h以后),在外界温度与风力影响下,通过监测的数据得出混凝土温度以0.95℃/h的平均速率下降,直到与外界温度相同。在施工中,由于下降速率较快,可能会致使在混凝土表面出现细微的温度裂缝。

通过本次精细化施工,确定了最佳的拆模时间(72~96 h)和养护方式。严格控制混凝土温度下降的速率,确保外界温度与混凝土内部温度相近时拆模,过早容易导致开裂,过迟会影响清水混凝土的美观。清水模板拆除之后,应迅速进行养护,先后覆盖塑料布和土工布,用于防雨、保湿及保温,土工布的厚度应根据外界温度的情况而定。

4 精细化施工结论及技术改进措施

在越浪泵房清水结构的精细化施工完成后,经过不断地探讨和分析,针对施工过程中存在的具有代表性的问题进行总结和改进。

1)绑扎洞口处的钢筋时,在洞口四角处绑扎45°斜筋,防止由于洞口处应力集中而产生的裂缝。钢筋绑扎完成后,若表面存在锈蚀,要先彻底的清除干净,并及时安装模板。

2)在模板拼装和安装的过程中,加强对预埋管和预留盒子的保护工作,进一步规范止浆条的安装,严格按照清水规程进行挤缝处理。模板切割处的防水漆需提前涂刷,要保证防水漆的稠度和涂刷的均匀性,避免防水漆涂刷或滴落在模板表面上。

3)混凝土浇筑前,应准备好预留孔洞的封堵材料,浇筑振捣完成后让由经验丰富的木工及时封堵。在预留洞口浇筑混凝土时,要严格控制分层,加强振捣时间和振捣频率,确保混凝土与外界有足够的通道,使气泡完全排除。

4)模板拆除时间应根据墙体自身和外界的温度情况而定,确保外界温度和混凝土内部温度相差不大时方可拆除,并在拆模之后迅速覆盖油布和土工布保温保湿。当外界温度太低时,应使用较厚的工程棉被包裹覆盖。

5)由于越浪泵房墙体较薄,钢筋绑扎时要严格控制间距,合理布置下料点,进一步优化预留施工通道,使施工器具能够自由伸入钢筋骨架中。使用2台泵车同时浇筑,减少每层的浇筑时间,防止产生冷缝。混凝土浇筑过程中,移动导管时须封堵端口,防止混凝土溅至模板影响外观质量。

通过本次精细化施工,确定了东人工岛附属建筑越浪泵房清水混凝土工程的施工控制参数;使施工人员对施工方法、操作要点、施工现场的部署及施工中的难点都有了比较全面的掌握;对存在的问题进行了调整和改正,优化了施工工艺,证明了总体施工工艺合理,达到了精细化施工目的,对后续清水混凝土在薄壁结构中的应用起到较大的指导意义。改进后的成品效果图如图10所示。

图10 改进工艺后的成品效果Fig.10 The finished product effect diagram after the improved process