综放条件下采空区瓦斯与氮气置换 技术研究与应用

2019-05-28李杰

李 杰

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

综采放顶煤开采技术是我国煤矿高产高效的重要技术手段和煤矿开采技术的重要发展方向,对于特厚煤层来说,更是如此。目前,多数煤矿采用留设较大的煤柱(20~40m)以保护回采巷道,这些煤柱不仅不能回收,造成资源浪费,护巷煤柱还处于应力升高区,在回采工作面超前压力作用下,通常会发生底鼓、片帮、巷道变形等现象,不但巷道需要经常维护,还可能引发冒顶、冲击地压等造成人员伤亡的重大灾害事故[1,2]。很多学者研究出小煤柱沿空掘巷、沿空留巷等节约资源、高效回收的典型布置形式,在我国煤矿回采巷道中得到广泛使用[3-9]。放顶煤易燃工作面采空区是最主要的灾害源之一,灾害形式主要为煤自燃及瓦斯超限引起的瓦斯事故[10],研究表明:高瓦斯涌出矿井,采空区深部瓦斯涌出影响是强势的,高瓦斯涌出切实抑制了大面积采空区的自燃氧化,使自燃氧化区和自燃高温区的范围缩小[11],有利于采空区防灭火管理,但高浓度瓦斯聚集却存在上隅角瓦斯超限、采空区瓦斯爆炸的重大安全隐患;单纯的采空区瓦斯抽采会造成采空区漏风量增加,采空区供氧量增大,加速遗煤氧化,对采空区防灭火工作面十分不利;小煤柱工作面邻空侧煤柱密闭性差,在回采期间负压作用下必然引起采空区气体外泄,威胁工作面安全生产。因此关于如何保障小煤柱工作面邻空侧巷道安全掘进方面的研究十分必要。

1 矿井概况

山西塔山煤矿设计生产能力为15Mt/a,采用综采放顶煤开采石炭二叠系3-5号煤层,平均煤层厚度为16m,煤层赋存稳定,属自燃煤层,8204综放工作面位于二盘区东部,与8202和8206采空区相邻,西北部与F13810断层相邻,受断层影响该矿工作面倾向长度由正常的240m缩短为151m,走向长度为870m,如图1所示。

图1 置换工艺布置图

为提高工作面回收率,节约矿井资源,决定在8204工作面试验特厚放顶煤工作面小煤柱沿空掘巷技术,经论证,5204回风巷与8206采空区留设6m小煤柱沿空掘进。正常情况下,小煤柱留设在应力降低区,该区域煤体整体性遭受破坏,以破碎、塑性状态存在,密闭性较差。5204回风巷掘进过程采用压入式通风,与其相邻的8206采空区会漏入大量新鲜风流,而回采过程中采用负压通风,在工作面回采超前应力作用下小煤柱整体性遭到二次破坏,8206采空区内有害气体必然通过8204采空区、小煤柱流出,造成上隅角瓦斯超限、低氧等事故,甚至可能造成工作面瓦斯爆炸;不仅如此,这种类“呼吸”作用,有可能造成采空区遗煤自燃,发生火灾事故,对采空区防灭火工作极为不利[12-14]。研究表明:采空区内气体存在较明显分层现象,瓦斯浓度自上至下整体呈下降趋势,在采空区上部形成瓦斯富集区,采空区作为一种多孔块体,内部气体能够自由流动,利用抽采设备能够引流高浓度瓦斯。随着钻进设备的发展,我国瓦斯抽采技术得到长足进步,地面钻孔抽采卸压瓦斯[15]、高低位钻孔立体抽采[16]、走向高位长钻孔[17],高抽巷[18]、地面L型钻孔[19]等技术在高瓦斯矿井得到成功应用;但受到煤矿特殊工作环境的限制,井下钻孔一次成孔直径一般小于108mm,多用于低流量、高浓度预抽煤体瓦斯,对于密闭采空区瓦斯多选用大孔径、高流量、低浓度抽采。目前,采空区防灭火技术主要采用降低采空区氧气浓度或隔绝可燃物的方式,如井下注入液态CO2、惰性气体、三相泡沫、粉煤灰浆液等,在惰性气体中,氮气作为一种无毒、化学性质稳定、成本低廉、获取方便的气体,近年来在煤矿防灭火领域得到广泛应用[20-25]。如上文分析,单纯瓦斯抽采会产生采空区煤炭自燃的隐患,若采用惰性气体将采空区有害气体置换,能够彻底消除危险源,将威胁区域转化为相对本质安全区域,保障工作面采掘作业的安全,考虑矿井抽采、注氮系统布置情况,瓦斯、氮气、空气的重力特性等因素,决定采用地面钻孔抽采、井下注氮置换8206采空有害气体。

2 地面瓦斯抽采与氮气置换技术

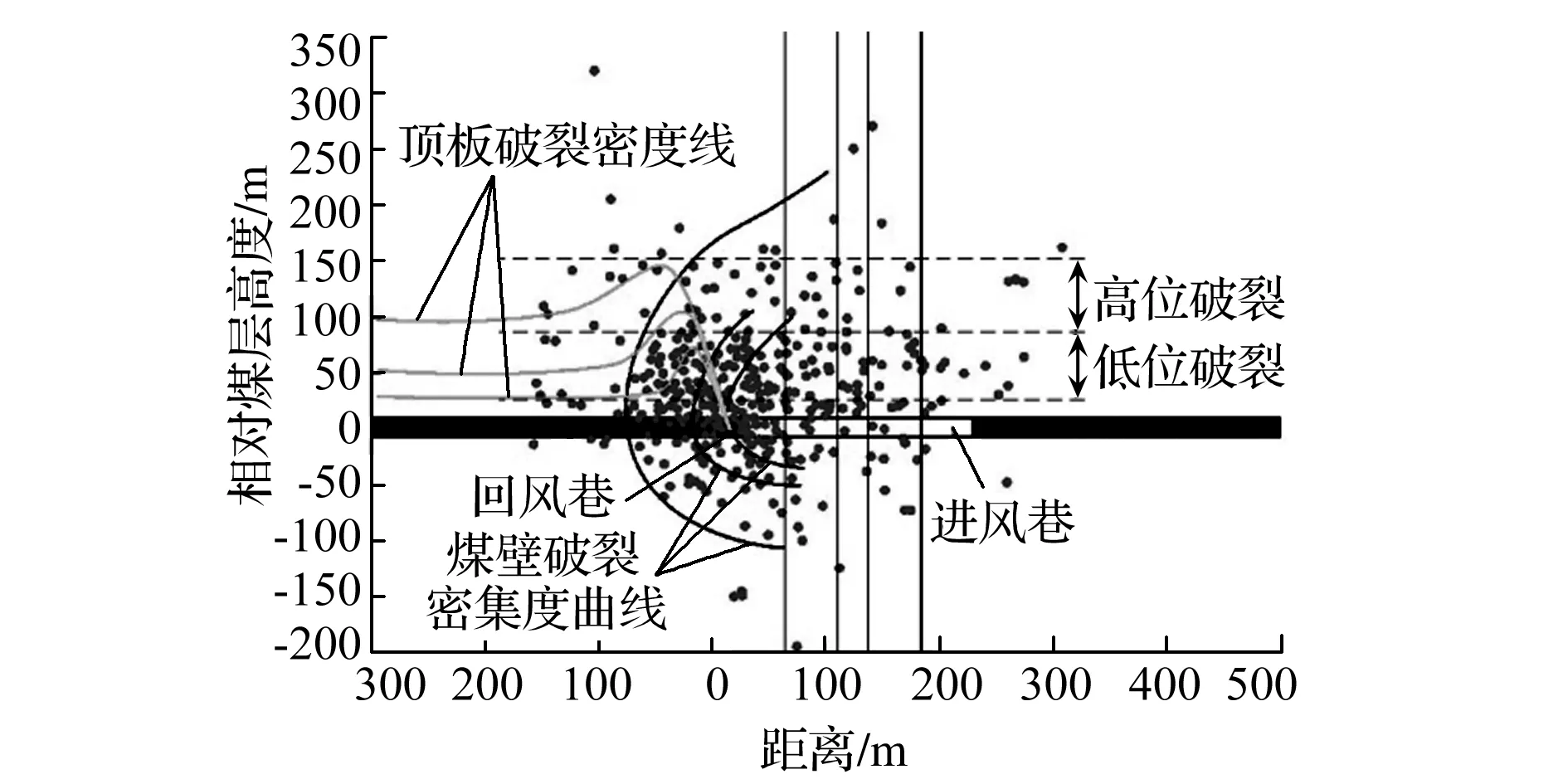

工作面顶板垮落后垂直方向形成“三带”,瓦斯浓度自上而下逐渐降低,能否引流高浓度瓦斯是采取置换技术成功与否的关键,裂隙带距采空区有一定高度,基本不受采空区漏风因素影响,且岩层裂隙发育,便于瓦斯气体赋存,理论上来讲裂隙带是地面钻孔引流采空区瓦斯的最佳位置。研究表明:微地震现象是岩体破坏失稳发生前给出的重要信息,矿山采场及巷道围岩破坏前后发生的微震,属于矿体—围岩系统在其力学平衡状态被破坏并且释放出大于消耗能量的瞬间震动。每次能量的突然释放均伴随应力平衡状态的破坏,同时从物理破坏点(震源)向外传播地震波[26],微地震监测能够揭示的采场围岩空间破裂形态[27]。该矿综放面围岩运动微地震监测成果如图2所示,由图2可判定,高位破裂带高度为145~75m,低位破裂带高度为30~75m,结合邻近矿井相关研究资料[28],判定该矿裂隙带高度为80~140m。

图2 微震监测效果图

根据矿井实践经验地面钻孔有效影响半径取75m,选择在距离8206工作面终采线350m、500m处施工1号、2号两个地面钻孔抽采8206采空区瓦斯,受地面钻孔施工场地、施工成本等因素限制,终采线附近250m未布置地面抽采钻孔,如图1所示。钻孔开孔直径425mm,套管直径311mm,裸孔深度约为450m(至煤层底板),套管长度约为300m(距离煤层底板150m),地面钻孔通过岩层裂隙抽采高浓度瓦斯。地面抽采系统选用临时抽采泵站配备的2台2BEC40型水环真空泵,每台额定抽采量100m3/min;原2206进风巷利用井下移动制氮车四台,2用2备,每台额定制氮量为500m3/h,通过预埋108mm管路注氮,原5206回风巷利用地面二风井制氮机四台,2用2备,每台额定制氮量为3200m3/h,通过预埋108mm管路注氮,5204回风巷掘进期间铺设159mm注氮管路利用地面二风井制氮机注氮,每10m施工一个108mm钻孔向8206采空区注氮,通过绕道内控制阀门控制抽采管路抽采量,抽注比为1∶1.2。

3 效果考察

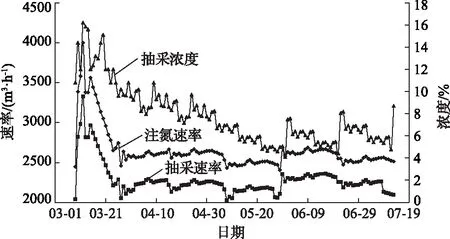

通过对8206老采空区瓦斯1、2号钻孔抽采及井下注氮数据整理,得出注氮速率、抽采速率、抽采浓度随时间变化关系曲线,如图3所示。从图3可以看出,抽注比基本控制在1.2左右,保证了注氮率大于抽采率的要求,初期注氮率维持在3300m3/h左右,后期注氮率维持在2500m3/h左右,抽采浓度整体呈现下降趋势,究其原因是地面钻孔利用裂隙带抽采高浓度瓦斯,使得采空区内瓦斯赋存总量降低,氮气的注入总量大于抽采量使得采空区内气体总量增加,瓦斯浓度下降。从5月25日至6月15日数据可以看出瓦斯抽采浓度整体呈现随注氮量增加而升高的趋势,可以验证采空区是一个相对封闭空间,内部气体流动性较差,呈分层现象,注入氮气对上部瓦斯气体具有挤压作用,有利于瓦斯抽采工作。通过检测孔对采空区内瓦斯浓度进行检测,绘制采空区浓度随时间变化关系曲线,如图4所示。

图3 注氮速率、抽采速率、抽采浓度变化关系曲线

图4 采空区气体浓度变化关系曲线

由于目前技术条件无法对采空区内实际空间进行测试,对采空区内部空间只能通过假设简化估算,采空区工作面长度s=230m,煤层厚度h=16m,巷道长度l=730m,岩石充填系数k1=0.8,平均注氮率q1=2500m3/h,平均抽采率q2=2050m3/h,安全系数1.5,估算理论置换时间t=s×h×l×k1×(q1-q2)×2=54d,即置换工作施工54d以后近似认为密闭墙观察孔瓦斯浓度测试数据为采空区内瓦斯浓度。由图上可以看出,未采取注氮措施前,采空区瓦斯浓度约为6%,CO浓度为16×10-6,注氮措施实施后,采空区内瓦斯浓度剧烈下降,出现该现象主要原因是检测孔与一个注氮孔布置位置相近,新注入氮气不可能快速均匀分布到采空区内,只能缓慢挤压其他气体通过采空区内岩石缝隙向地面钻孔侧运移。整体上看采空区瓦斯浓度随着置换时间的增加呈现下降趋势,5月2日以后采空区内瓦斯平均浓度为0.8%,CO浓度为6×10-6,与注氮置换前相比分别下降了86%,62%,置换效果明显。工作面掘进及回采期间未发生8206采空区有害气体大量外泄及采空区自燃事故。采空区瓦斯抽采后,注入氮气占据了这部分气体所占空间,减少了采空区供氧量,弱化了遗煤氧化作用,且氮气本身是惰性气体,能抑制煤体自燃,置换技术既能降低采空区瓦斯浓度,又能防止采空区自燃,成功解决了瓦斯与煤自燃双重灾害威胁。

4 结 论

1)氮气置换瓦斯技术能够成功解决了瓦斯与煤自燃双重灾害威胁。

2)利用氮气置换采空区瓦斯使采空区内瓦斯浓度由6%下降到0.8%,降低了86%,CO浓度由16×10-6下降到6×10-6,降低了62%。

3)采空区有害气体置换技术能够保证大采高特厚煤层小煤柱工作面安全掘进,减少有害气体外泄。

4)氮气置换采空区瓦斯技术能将瓦斯、火灾威胁区转化为相对本质安全区,该技术适用于高瓦斯、自燃煤层小煤柱沿空掘进、采空区治理等工程。