高性能聚丙烯腈基碳纤维制备技术几点思考

2019-05-27徐卫军康宏亮刘瑞刚

张 泽, 徐卫军, 康宏亮, 徐 坚, 刘瑞刚,3

(1. 兰州交通大学 机电工程学院, 甘肃 兰州 730070; 2. 中国科学院化学研究所 北京分子科学国家研究中心, 北京 100190; 3. 中国科学院大学, 北京 100049)

碳纤维(CF)是一种含碳量在90%以上的纤维,是目前可以获得的最轻的无机材料之一[1]。在碳纤维中,碳原子六元环组成大π共轭结构,并相互连接贯穿于整个纤维中,赋予碳纤维优异的力学性能。碳纤维具有显著的各向异性,沿其纤维轴向模量高,强度高,是一种高性能增强纤维。由于其具有高强度、高模量、低密度,且具有良好的导电、导热、耐高温、耐腐蚀、无蠕变、线膨胀系数小、电磁屏蔽性能优异等特点,是目前商用价值最高的无机纤维材料之一。

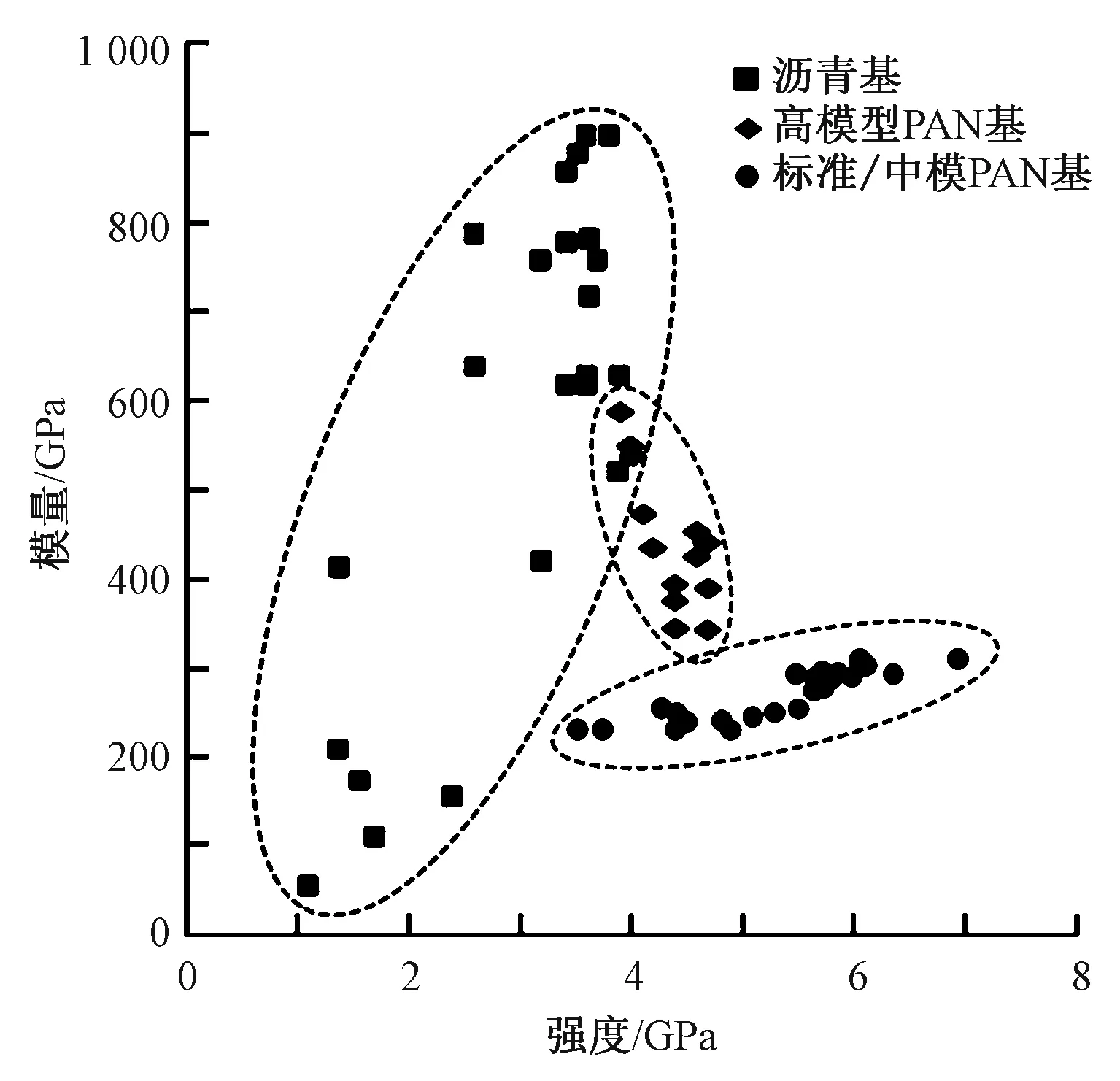

理论上所有含碳量高的、分解点低于熔点的聚合物都可以作为碳纤维前驱体,用来制造碳纤维,如:纤维素[2]、沥青[3]、聚丙烯腈(PAN)[4]、木质素[5-7]、酚醛[8]、磺化聚乙烯[9-10]等。理想的碳纤维前驱体应该具有以下特点,即易转化为碳纤维,有较高的碳产率,可进行工业化生产。目前能实现工业化生产碳纤维前驱体的主要有再生纤维素纤维、沥青和聚丙烯腈。由于沥青的含碳量高于80%,沥青基碳纤维又分为普通沥青基碳纤维和中间相沥青基碳纤维,且中间相沥青基碳纤维拉伸模量高达966 GPa,强度可达4 GPa,具有良好的导热、导电性能[11];而PAN基碳纤维由于其独特的结构特点,在热解过程中较易形成耐热梯形结构,并经过高温热处理过程最终形成完整的石墨片层结构,因此,具有优异的拉伸强度、拉伸模量和力学性能。

商用沥青和聚丙烯腈基碳纤维分为高模量碳纤维和中/标准模量碳纤维。碳纤维作为复合材料的增强体,广泛应用于航空航天、新能源开发、建筑材料、娱乐用品等领域。近年来酚醛、木质素等作为前驱体来生产碳纤维也引起了研究热潮,但仅限于科学实验或实验室规模的研究,尚未实现工业化生产。本文结合高性能PAN基碳纤维生产工艺特点,针对我国高性能PAN基碳纤维产业技术发展现状,提出国产高性能PAN基碳纤维研究和产业技术发展思路和建议。

1 PAN基碳纤维及其工艺特点

市场上碳纤维主要为沥青基和PAN基碳纤维,其强度和模量[12]如图1所示。聚丙烯腈(PAN)的理论碳含量为67.9%,其分子链中连续碳元素组成的主链骨架和侧基氰基易发生成环反应,形成梯形聚合物,是理想的碳纤维前驱体。聚丙烯腈基碳纤维在高强型和高强高模型碳纤维品种方面均具有优良的表现,是目前产量最大的碳纤维品种,占碳纤维总产量的90%以上,作为复合材料增强体,广泛应用于航空航天、国防军工、建筑和体育休闲等领域。

图1 商用沥青和PAN基碳纤维的强度和模量Fig.1 Tensile strength and modulus of commercially available pitch and PAN-based carbon fibers

PAN基碳纤维生产周期长,工艺复杂,生产条件要求严格,其基本生产工艺流程如图2所示。不同企业所采用的具体工艺流程可能有所调整,整个工艺流程中涉及技术参数控制点3 000~5 000个。PAN基碳纤维的生产过程中涉及高分子化学、高分子物理、物理化学、无机化学、有机化学、流体力学、材料科学、化学工程、高分子加工(纤维加工)、自动化控制、机械工程、高温工程、环境工程、测试技术等不同的学科交叉和融合,是一个复杂的系统工程,最终所得到的PAN基碳纤维结构和性能强烈依赖于每个过程中的工艺控制和结构调控[13]。此外,在每个阶段均涉及流体力学、传热、传质、结构和聚集态等多个单元变化过程同时进行,并相互联系的过程,影响因素异常复杂,需要根据设备和工艺状况进行综合考虑,并结合其结构形成与演变的基本科学原理进行合理调整。本文就PAN基碳纤维生产过程中的一些关键环节进行总结和评述,以期望能为相关PAN基碳纤维研究和生产相关人员提供一定的借鉴。

图2 PAN基碳纤维生产流程Fig.2 Production procedures of PAN-based carbon fibers

2 纺丝溶液和原丝制备

图3 PAN均聚物和共聚物在空气气氛中的DSC曲线Fig.3 DSC curves of PAN homopolymer and copolymer in air atmosphere

张寿春等[18]采用β-衣康酸铵与丙烯腈共聚发现,衣康酸铵降低了预氧化放热反应的起始温度,并使放热峰随着所引入衣康酸铵含量的增加而变宽,这种研究成果具有潜在的使用价值,可省掉一些工艺,使工艺流程更为简化,有利于降低成本,更符合工厂要求。与均聚物相比,PAN共聚物表现出更好的溶解行为,从而减少了分子缺陷结构[19]。研究表明,PAN共聚物溶解于DMF中,其溶液均一性较均聚物大幅度提高,有利于制备结构均匀的PAN原丝,最终所制备的碳纤维的性能显著提高[20-21]。

PAN纺丝溶液制备主要有一步法和两步法:一步法通常是丙烯腈在二甲基亚砜(DMSO)中聚合,经脱单脱泡后直接用于PAN原丝制备;两步法通常采用PAN水相沉淀聚合,所得PAN粉体经水洗、干燥后再溶解于DMSO和二甲基乙酰胺(DMAc)等溶剂中制备纺丝溶液。中国大部分碳纤维生产厂家的PAN原丝制备采用一步法,吉林化纤集团生产PAN原丝则采用两步法。在广泛采用的DMSO溶液聚合一步法制备PAN原丝工艺流程中,基于聚合装备和技术传统,我国碳纤维生产厂家大都采用间歇或半连续聚合工艺流程。对规模工业化生产而言,连续聚合工艺无疑更加有利于工艺控制和产品质量稳定性。根据自由基聚合基本原理,结合聚合装备改进和聚合工艺流程的优化设计,中国科学院化学研究所团队开发了PAN连续聚合技术,该技术实现了PAN共聚物链结构均匀、溶液流变性能稳定、PAN分子量可控生产,并有效地防止了聚合过程中的凝胶化。该工艺连续,符合工业化生产特点和要求,所制备的纺丝原液稳定性好,保证了碳纤维生产过程中的凝固、牵伸、预氧化和炭化等工艺过程的稳定,为制备高性能碳纤维原丝奠定了基础。工业化试验结果证实,采用连续聚合工艺,可获得高性能的PAN基碳纤维。2013—2014 年间,该研究团队与山西恒天纤维科技有限公司合作,在其完全国产化设备的生产线上成功制备了高性能的PAN原丝,在中钢吉炭神舟碳纤维公司的10 t/a的碳纤维生产线上获得了强度高达 6.4 GPa,模量为240 GPa,伸长大于2.0%的PAN基碳纤维。试验结果充分证实了该聚合工艺的合理性和先进性。可惜的是,国内大部分专家仍然推崇间歇或半连续的聚合工艺,尚无企业就相关技术进行吸收和转化。

在PAN基碳纤维原丝制备方面,通常采用湿法和干湿法纺丝2种工艺。无论采用何种工艺,纺丝溶液经喷丝板挤出进入凝固介质中的相分离过程是PAN原丝制备过程中的关键步骤。相分离过程受热力学和动力学双重因素控制。热力学上的控制可以根据聚合物(P)-溶剂(S)-凝固剂(N)三元相图进行调控,与温度、凝固介质中溶剂和凝固剂的浓度、纺丝溶液中聚合物浓度等密切相关。动力学控制则与纺丝溶液细流在凝固介质中的停留时间或者丝条的运动速度密切相关。近年来,我国许多碳纤维生产厂家均在努力提升PAN基碳纤维原丝的纺丝速度,以提高生产效率,降低生产成本。相应地纺丝速度的提升需要对装备和工艺参数进行综合考虑,以期望PAN纺丝溶液的相分离动力学过程能够适应相关装备条件。

余晓兰[22]系统开展了PAN/DMSO溶液的新凝固体系研究,提出了以多元醇为第1凝固浴,成功制备了具有致密结构的PAN薄膜。相关结果应用于PAN原丝的制备,取得了很好的效果。所制备的PAN纤维结构均匀致密,经预氧化、炭化后可得到高性能碳纤维。需要指出的是,制备碳纤维原丝的纺丝溶液中PAN的含量约为20%,在其凝固相分离过程中孔洞的形成是不可避免的。为获得高性能的PAN原丝,需要控制相分离过程中所形成的PAN相畴的大小。一般而言,所形成的PAN相畴越小越均匀,越有利于获得高性能的碳纤维。

此外,在PAN原丝制备过程中,干燥致密化工序对于微孔的融合、减小PAN原丝中的微缺陷至关重要。二维小角X射线散射(SAXS)和广角X射线衍射(WAXD)等研究结果表明,在凝固浴初始阶段,纤维内微孔与纤维轴夹角约为20°,随水洗牵伸的进行,微孔沿纤维轴平行取向,微孔长径比逐渐增大,PAN晶核逐渐长大。经干燥致密化后,微孔长径比和晶粒尺寸急剧增大,而且畸变的晶体结构得到完善,出现了(110)晶面的衍射峰。这说明干燥致密化过程中,PAN纤维内部微结构和晶体结构均发生显著的变化[23]。

由于PAN分子链间氰基有很强的缔合作用,使其很难在干热状态下进行牵伸。水分子可以作为PAN的增塑剂,有效破坏PAN分子链间氰基的缔合,有利于PAN分子链在张力下的运动,提高PAN纤维的取向。研究结果表明,PAN中水分含量的增加,可有效降低PAN的熔点,如图4所示[24]。水分含量增加使PAN分子链的活动能力增加,有利于牵伸顺利进行,得到高取向度的PAN纤维。

图4 PAN的熔点与其含水量的关系Fig.4 Relationship between melting point and water content of PAN

3 预氧化和炭化

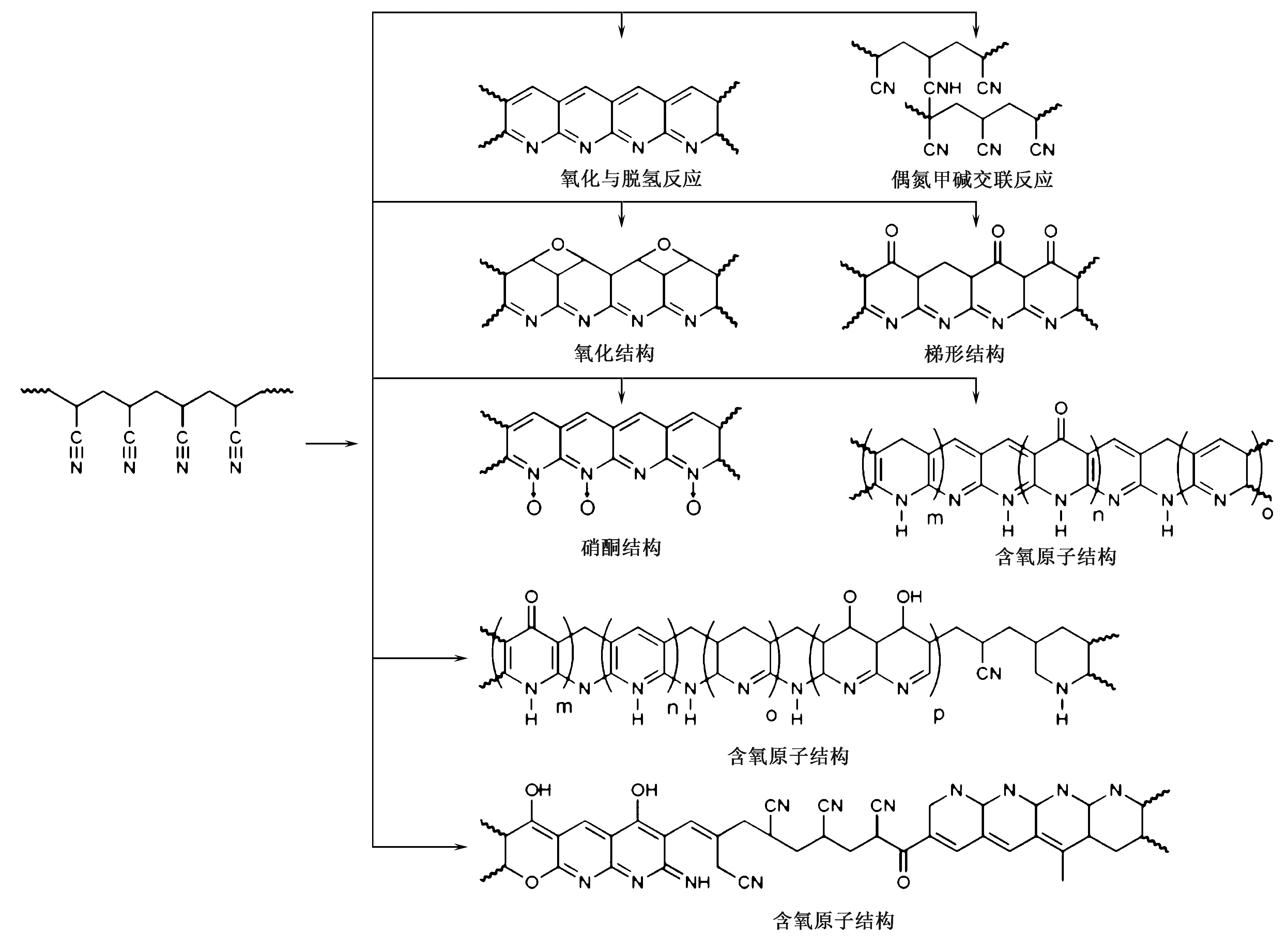

共聚单体的存在可部分破坏PAN分子链上氰基与氰基之间的相互作用,使PAN分子链排列更加规整,并且在预氧化过程中作为引发点引发环化反应[30-34]。通常认为,酸性共聚单体中的羧基具有电负性,在PAN受热过程中可与氰基发生亲核反应,从而引发PAN的环化反应[35-38]。环化反应一旦发生,亚胺基团可向邻近的氰基缓慢依次传递,因此,预氧化反应的过程可以进行控制,使之稳定的进行。研究结果表明,酸性共聚单体的存在可使预氧化过程中的环化反应在较低温度下进行[30, 39-40]。同样在共聚酯类单体或丙烯酰胺单体中,酯基或酰胺基同样具有电负性,可引发环化反应,并通过亚胺结构的传递,形成梯形结构[41-43]。PAN预氧化过程中的主要化学反应如图5所示。包括低温预氧化过程中的环化和脱氢反应[27, 44]和偶氮甲碱交联反应[45],考虑氧气参与的氧化结构[46]、梯形结构[16]、硝酮结构[47]及其他含氧原子的结构。

图5 PAN的氧化反应Fig.5 Oxidization of PAN

PAN分子链在原丝中为近螺旋链构象[48],因此在预氧化过程中,分子间环化反应比分子内环化反应更加容易。由于PAN分子链上相邻氰基之间相互吸引,链构象介于螺旋链和平面锯齿链之间,因此,预氧化初期环化反应以分子内环化反应为主[49]。在预氧化初期(小于300 ℃),分子内的环化反应主要发生在棒状螺旋富集区;而在更高的环境温度和氧气氛围下,则发生分子间交联反应[30, 39]。13C同位素标记的无规PAN在不同的处理温度下的固体核磁研究结果表明,在氮气中,PAN的稳定化过程由环化反应引发,最终得到孤立的芳环结构,稳定化指数随温度的升高而升高,在450 ℃时达到0.66。在空气中,PAN的稳定化通过脱氢反应引发,最终得到梯形结构,其稳定化指数在370 ℃时达到0.87,继续升高温度稳定化指数不再增加。在空气中稳定化得到的最终结构中,平均每6个芳环组成的梯形结构中含有1个多烯结构[50-51]。在空气中于220~290 ℃进行热处理时,PAN形成交联的梯形芳环结构,并含有氧化六元环和多烯组分,其中梯形芳环结构占约82%,氧化六元环和多烯组分占约18%。而在同样条件下真空中进行热处理时,PAN热裂解成由烷烃链连接的芳环结构齐聚物[50-51]。氧驱动的热脱氢过程决定了PAN热处理的最终化学结构。在氧气存在时,热脱氢过程诱导期短,反应速率慢,反应均匀,反应活化能高[51]。在氩气氛围中于250~350 ℃ 对PAN进行热处理时,PAN先环化后芳构化,最终无法形成梯形结构[52]。这些结果证实了氧气在PAN纤维预氧化过程中的重要作用。

PAN原丝的氧化过程主要受氧气扩散和反应控制[53]。在PAN预氧化过程中,共聚单体中含羰基或酰胺基时,氧化过程通常受扩散控制;共聚单体中不含羰基或酰胺基时,氧化过程受反应控制[54-55]。在含有酸性成分的PAN前驱体的预氧化过程(氧气扩散控制)中,环化反应在整个纤维中快速完成。在纤维表面,由于前驱体中含有引发剂(酸性物质)并且可以接触氧气,环化和氧化反应基本同时进行。而在纤维芯层,由于纤维皮层环化反应后阻碍了氧气向芯层的扩散,芯层缺少氧气,而主要进行环化反应,因此,化学结构在纤维界面上有明显的差异,形成皮芯结构。随着处理时间的延长,纤维中氧含量逐步增加,皮层厚度逐渐减小,PAN纤维在270 ℃下热处理皮层厚度和含氧量与时间的关系如图6所示[56]。

炭化是前驱体在惰性气体保护下发生分解、热缩聚,将预氧丝转变为高强碳纤维的过程[57-58],是碳纤维类石墨结构形成的关键阶段[59-60],包括复杂的物理化学结构变化[61-62]。炭化过程中,PAN预氧丝伴随着化学组成和物理性能的多重变化,梯形结构转化为乱层石墨结构[63-64]。不同种类的碳纤维所需要的最高炭化温度不同[47-48]。炭化过程中,约有50%的非碳元素以水、氢氰酸(HCN)、CO2、NH3、N2和H2等形式释放出来[65-67],如表1所示。同时纤维的直径由于非碳物质的挥发而减小[27]。高温炭化的温度一般控制在1 100~1 800 ℃,纤维内少量的非碳元素不断驱除,碳元素富集,由碳组成的平面六角网络结构不断生长,并在牵伸作用下规则排列,石墨微晶结构更加完整,最终生成含碳量在90%以上的碳纤维。

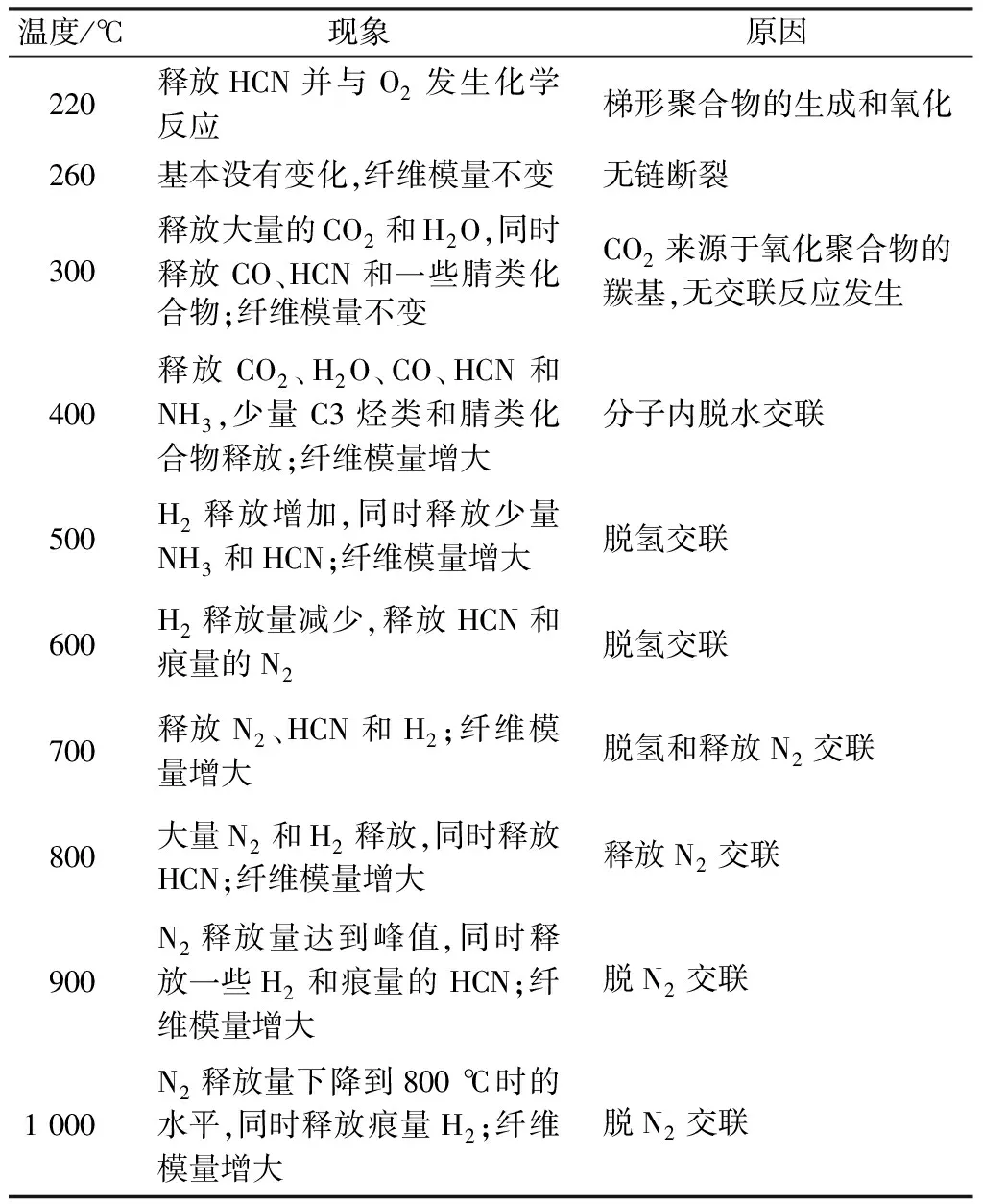

表1 PAN炭化过程中气体释放Tab.1 Gas released during carbonization of PAN

炭化过程中的升温速率在很大程度上决定所制备碳纤维的性能,过高的炭化速率导致碳纤维中微缺陷含量的增大,而过低的炭化速率将导致炭化早期氮元素的过度损失[27]。通常而言为避免炭化过程中纤维的受热不均匀,通常炭化之前在300~700 ℃ 进行预氧化处理[57, 68]。预氧化处理一般分为3个阶段:第1阶段在300~450 ℃,预氧丝中发生交联和芳构化反应,并有轻微的放热[57, 69];第2阶段在450~550 ℃,该阶段生成大量的自由基,导致纤维中线性链段大量无需断裂[57],在500 ℃左右,热解反应优先发生,芳构化结构成为纤维中的主要成分[69];最后阶段在550~700 ℃,形成初级的碳平面结构,在600 ℃以上时,杂环间发生缩合反应,并主要释放HCN、NH3和H2等气体,芳构化结构尺度增大,纤维的强度和模量显著提高[57, 69]。

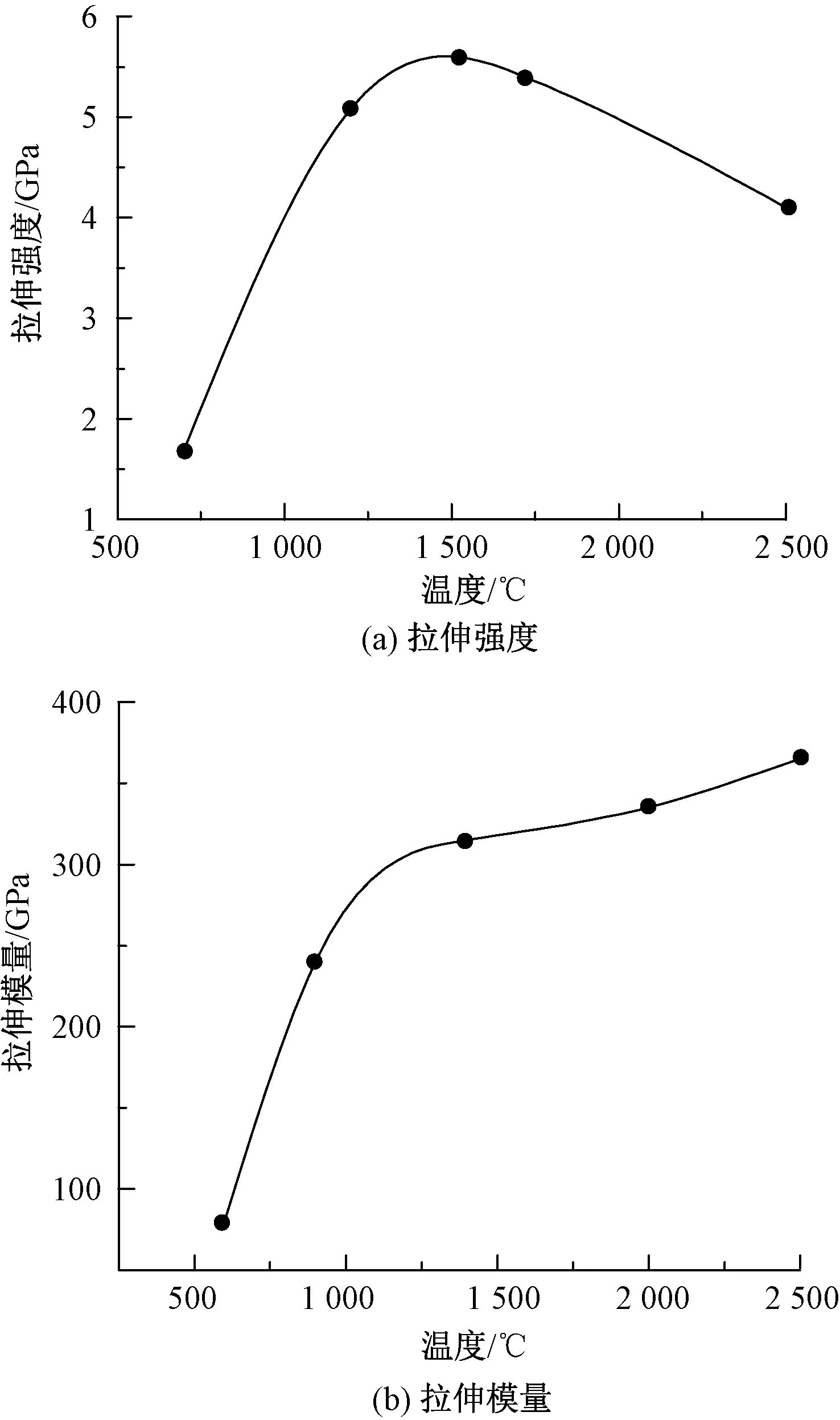

炭化过程最高温度对碳纤维的性能有重要影响,通常而言,PAN基碳纤维的强度随炭化时最高温度升高而增大,到1 500 ℃左右时达到最大,随后所制备的碳纤维的强度随炭化时最高温度的升高而下降,如图7(a)所示,而碳纤维的模量随炭化最高温度的升高而增大,如图7(b)所示[70]。在制备碳纤维过程中,要根据最终目标产品的性能要求,确定合适的炭化温度。在制备高强型碳纤维时,炭化最高温度要控制在1 500 ℃左右。需要指出的是,PAN原丝中的化学组成及预氧丝的含氧量对PAN基碳纤维炭化最高温度曲线有所影响,通常使最高强度所对应的炭化最高温度降低。而为了获得高模型PAN基碳纤维,需要提高炭化温度。

图7 PAN基碳纤维的拉伸强度和拉伸模量随炭化温度的变化关系Fig.7 Tensile strength (a) and modulus (b) changes withcarbonization temperature for PAN-based carbon fibers

碳纤维石墨化处理通常在2 200~3 000 ℃的氩气氛围中进行。在石墨化过程中,碳纤维中无规结构的碳转化为三维石墨结构[71],同时伴随着高温热解[72-74]。在如此高的温度下,N2可以和碳发生反应生成氮化物[75-76],因此,不能使用氮气作为保护气体。石墨化得到的碳纤维中碳含量在99%以上。热处理温度的升高有利于提高石墨结构的有序度、厚度和面积,通常表现为石墨晶体结构沿纤维轴向方向增大,石墨晶体的面间距减小,纤维中微孔的含量增加,同时纤维的模量增大[27, 75-76]。模量的增大主要来源于高温处理时纤维的石墨化程度提高,纤维中形成更加有序的石墨结构[76-78]。

在PAN基碳纤维原丝制备过程中的相分离和后续预氧化、炭化和石墨化过程非碳元素的逸出,均可导致最终所制备的碳纤维中产生微缺陷结构,且微缺陷的产生不可避免。需要指出的是,无论是皮芯结构还是微缺陷,均会造成PAN基碳纤维性能的降低。由于PAN基碳纤维是典型的乱层石墨结构材料,石墨结构不完整,石墨片层之间存在不同的扭曲和连接,形成类石墨网状结构。从基本原理出发认为,控制PAN基碳纤维石墨网络结构的均匀性和网格大小是调控PAN基碳纤维性能的关键因素。

4 结论与展望

我国PAN基碳纤维研制始于20世纪60年代中期,与国际上基本同步,但在相当长的一段时间内,我国PAN基碳纤维研发进展非常缓慢,影响了其在国防军工中的应用。自20世纪90年代起,特别是进入21世纪以来,国产PAN基碳纤维生产技术取得了巨大的进步,目前已基本可以满足国防军工领域的应用需求。需要指出的是,我国PAN基碳纤维制备技术与国际上先进水平相比仍有很大差距,尚未达到“知其然,知其所以然”的境界。产品牌号仍然以跟踪模仿国外产品为主,缺乏创新和独立的产品质量标准体系。另外,当前PAN基碳纤维制备成本仍然高居不下,应用性能适应性差,缺乏市场竞争力。这也从另一个侧面表明我国PAN基碳纤维制备工艺流程仍然有很大提升空间。

为促进我国碳纤维产业的健康发展,应该真正重视碳纤维产业领域的基础和应用基础研究,促进产学研结合,开展相关方面精细的基础研究工作,使PAN基碳纤维的产业技术达到“知其然,知其所以然”的境界。推进我国独立的碳纤维品种及其复合材料应用标准体系建设。在坚实的基础研究成果基础上,提升我国PAN基碳纤维专用装备设计和制造能力和技术水平,形成国产专用装备能力。推进国产PAN基碳纤维在民用领域的应用,形成以市场养技术的良好循环。我们有理由相信,只要能够踏踏实实走好每一步,我们有能力在PAN基高性能碳纤维领域取得进步,满足国防和国民经济发展需求。