改性芳纶与环氧树脂复合体的制备及其防刺性能

2019-05-27杜兆芳

庄 群, 张 飞, 杜兆芳, 姜 华

(1. 安徽农业大学 轻纺工程与艺术学院, 安徽 合肥 230036; 2. 苏州高甲防护科技有限公司, 江苏 苏州 215000)

随着人们对生活品质要求的不断提高,对其自身安全与健康也更加重视[1],普通纺织品已无法满足人们的多元需求,这就对纺织品的安全、防护性能提出了更高的要求,因此,具备防护功能织物的应用领域越来越多[2]。我国对于防刺材料的研究现在主要还是集中在军用、警用领域[3],并且也有了一些比较理想的成果。而对应用于民用领域的防刺材料的研究并不多见[3-4],渔民、司机和某些特殊行业工作人员的人身防护经常被忽视[4]。芳纶是高性能个人防护织物中应用最广的纤维之一[1],尤其是芳纶1414[5],具有高拉伸强度、高模量、耐冲击等系列优良特性[6-7],广泛应用于防弹材料、个体防护服(如消防、石油、钢铁防护服)以及军事防护等领域。但是,芳纶1414 存在纺织可加工性能差、染色困难等缺点[8],且单纯采用芳纶1414织物来直接作为柔性防刺材料,其防刺效果并不理想。随着芳纶1414 的国产化,基于芳纶复合材料面料的防护服呈现出快速发展的势头,采用复合的方法,不仅可保留芳纶1414本身高强、高韧性的特点,还能展现树脂基体力学强度高的特点[9],得到具有综合性能的防护面料,同时还能降低成本。虽然芳纶1414具有优异的力学性能,但因其化学分子链是刚性结构,表面缺乏活性官能团,芳纶1414难以与基体产生较强的作用力。为解决这个问题,增强复合材料界面的黏结强度,以便吸收冲击能量,从而获得具有防刺功能的防护材料,就必须对芳纶1414织物进行表面处理。

芳纶的改性总体可分为化学改性[9-10]和物理改性[10-11]2类:化学改性是通过硝化、还原等化学反应,将羟基、羧基等极性基团引入,依靠化学键合或极性作用使纤维与树脂基体黏结,从而提高黏结强度[11];物理改性主要依靠高能射线或粒子,使纤维表面被刻蚀,增加纤维表面的自由能,改善纤维表面综合性能,同时还有可能在纤维表面引发接枝反应,提高纤维与基体之间的黏结强度[11-13]。具体方法包括等离子体处理、高能电子束、Y射线照射等[11]。其中,国内外对等离子体表面处理技术的研究较多。文献[11-12]介绍了一种氧气气氛下芳纶的等离子体处理技术,当真空度小于10 Pa,在200 W功率下处理芳纶7 min时,其改性效果较优异。研究发现,选择合适的等离子体表面处理技术工艺,可有效改善芳纶表面综合性能,提高复合材料界面黏结强度,且操作简单易控。

本文旨在开发一种可供民用的芳纶与环氧树脂复合防刺材料。首先采用氧等离子体处理技术改性芳纶1414织物,使其产生活性基团,改善表面性能;进而选用E44环氧树脂作为基体材料,利用平板硫化机将二者复合。E44环氧树脂属于热固性树脂,其物理力学性能好,强度高,安全无毒,不易导电,也不易被腐蚀,与芳纶1414 织物的复合可大大提升防护面料的防刺性能。通过防穿刺效果、透气率及拉伸强度测试,分析复合材料防刺性能的提升效果。

1 试验部分

1.1 试验材料与设备

材料:芳纶1414平纹织物(线密度为333 tex,宜兴腾碳纤维材料有限公司);E44型环氧树脂、EP型环氧固化剂(湖南把兄弟新材料股份有限公司);环氧树脂增韧剂(金虹胶业);丙酮(西陇化工股份有限公司);去离子水(实验室自制)。

设备:PC-XLW(L)型电子织物强力仪(济南兰光机电技术有限公司);X-650型扫描电子显微镜(日本日立公司);GZX-9070MBE型电热鼓风干燥箱(上海博迅实业有限公司医疗设备厂);远程微波型等离子体处理装置(深圳优普莱等离子体技术有限公司);XLB-D型平板硫化机(郑州大众机械制造有限公司);YG(B)46/E型织物透气性测试仪(宁波纺织仪器厂);JC2000D3B型接触角测量仪(上海中晨数字技术设备有限公司);自由落体式刺穿测试仪(苏州高甲防护科技有限公司);TENSORⅡ型傅里叶红外光谱仪(德国布鲁克公司)。

1.2 试验方法

1.2.1 芳纶前处理

将芳纶1414织物浸泡在丙酮溶液中24 h,去除在纺丝过程中残留的纺丝油剂;然后取出,用去离子水对芳纶1414织物进行充分地冲洗,置于电热鼓风干燥箱中烘干5 h后放在密封袋中备用。

1.2.2 氧等离子体技术处理芳纶织物

对远程微波等离子体处理装置进行参数调适,调整功率为600 W,将经过前处理的芳纶1414织物放入其中,抽真空至其真空度为60 Pa,然后将氧气通入,处理时间为9、18、36 min。 分析处理后芳纶的综合性能,选择最佳处理时间。

1.2.3 E44环氧树脂复合材料的制备

在E44环氧树脂中加入质量分数为8%的增韧剂搅拌均匀,以改善环氯树脂的脆性,再加入与环氧树脂质量比为1∶1的固化剂。将芳纶与调配好的E44环氧树脂于平板硫化机上制成芳纶环氧树脂复合材料。然后通过设置芳纶织物与复合材料以不同层数制备得到不同复合材料,层数设置如表1所示。

表1 复合材料的层数设置Tab.1 Layers setting of composite materials

1.3 测试与表征

1.3.1 化学结构测试

将烘干后试样放在干燥器中储存,温度为 20 ℃,湿度为65%。采用红外光谱仪全反射模式分析样品,扫描次数为50,分辨率为4 cm-1,波数范围为4 000~400 cm-1。

1.3.2 拉伸强度测试

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用电子织物强力仪对改性前后的芳纶1414织物以及单层芳纶环氧树脂复合材料进行测定,控制拉伸速度为25 mm/min,试样尺寸为长度为 150 mm,宽度为8 mm。

1.3.3 接触角测试

采用接触角测量仪测定等离子体处理前后的芳纶1414织物与去离子水的接触角,将试样裁剪为固定规格,用注射器吸取20 mL水,然后通过量角软件量取接触角。

1.3.4 形貌观察

将每个样品按照顺序,依次黏贴在导电胶上并进行喷金处理,然后采用扫描电子显微镜观察样品表面形貌。控制温度在20 ℃,湿度为65%,电压为1.0 kV。

1.3.5 透气率测试

根据GB/T 5453—1997《纺织品 织物透气性的测定》,选择合适喷嘴和孔径,采用织物透气性测试仪对单层芳纶环氧树脂复合材料进行透气率测试。将试样裁剪成150 mm×150 mm,压在喷嘴上,启动仪器,产生的持续气流使织物两面存在一定的压差,系统自动计算得到试样透气率。

1.3.6 防刺效果测试

按照GA 68—2019《警用防刺服》,采用穿刺测试仪对不同层数的环氧树脂复合材料样品进行防刺性能测试。每份样品测试3次,结果取平均值。

2 结果与讨论

2.1 氧等离子体处理对芳纶性能影响

2.1.1 氧等离子体处理前后芳纶化学结构分析

等离子体是由一些高能活性粒子、中性原子、带电粒子和紫外线等组成,能促使纤维表面的自由基发生裂化、氧化、转移等作用,从而产生活性基团,提高纤维表面的润湿性,有利于芳纶织物和环氧树脂复合界面黏结强度的提升[11-12]。

为探究芳纶经氧等离子体处理后其化学结构的变化,利用红外光谱仪对处理不同时间的芳纶织物进行分析,结果如图1所示。可以看出,在3 300~3 200 cm-1附近为酰胺基上N—H键的伸缩振动峰,1 350~1 200 cm-1附近为—CO—键的伸缩振动峰,1 100~1 000 cm-1附近为—C—O—C—键的氧化交联峰,1 640~1 500 cm-1附近为—CONH—基团中 —NH— 的弯曲振动峰[11]。经等离子体表面处理技术处理过后,虽然各基团的特征峰位置并没有产生明显的移动,但各特征峰的相对强度发生了变化。经对比分析可以看出,改性后的芳纶1414织物,其N—H键的振动强度较改性前减弱了,而—CO—键与—C—O—C—键所对应的振动峰强度变强了。尤其在处理时间为18 min时,振动幅度较大。可见,对芳纶1414织物实施氧等离子体技术处理确实能提高其含氧基团数量,从而改进其表面综合性能,促进芳纶织物与环氧树脂之间的界面黏结强度。

图1 芳纶纤维红外光谱图Fig.1 Infrared spectra of aramid fibers

2.1.2 氧等离子体处理前后芳纶微观形貌分析

图2示出等离子处理前后芳纶1414织物的扫描电子显微镜照片。

图2 芳纶微观形貌照片(×5 000)Fig.2 SEM images of aramid fiber(×5 000).(a)Untreated;(b)Treated with 9 min;(c)Treated with 18 min;(d)Treated with 36 min

由图2可以看出:未经过氧等离子体处理的织物,其纤维外表面较为光滑;而经等离子体处理 9 min 后的芳纶织物,其纤维表面出现了轻微的刻蚀情况;当处理时间达到18 min时,芳纶织物的外表面出现了一定深度的凹槽,表面情况变复杂,纤维的比表面积明显增大;当处理时间为36 min时,织物外表纤维的沟槽特别深,甚至出现了纤维被剥离、损伤的现象。

经过对比可以看出,芳纶1414织物经过等离子体中的活性粒子轰击后,表面产生明显的刻蚀沟槽,证实了等离子体可促使芳纶1414织物表面分子键产生断裂,这种等离子体刻蚀作用产生的刻蚀沟槽可增大芳纶1414织物与E44环氧树脂二者的接触面积,有利于提高芳纶织物与环氧树脂之间界面的黏结。

2.1.3 氧等离子体处理前后芳纶拉伸强度分析

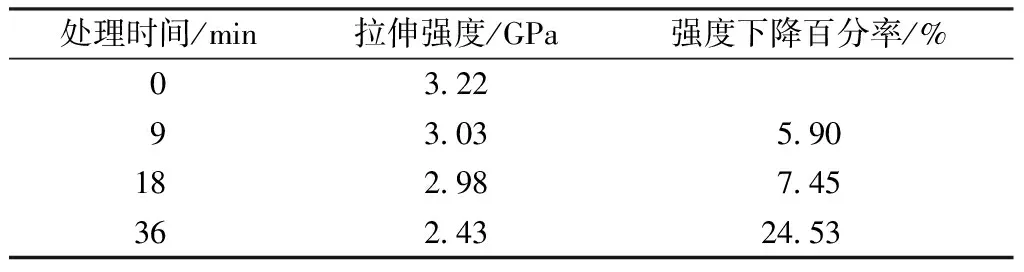

为进一步检验等离子体处理对芳纶的刻蚀作用,测试了等离子体轰击前后芳纶织物的拉伸强度,结果如表2所示。可知:未经等离子体轰击的芳纶1414织物拉伸强度为3.22 GPa;经等离子体处理 9 min 时,拉伸强度下降5.90%;处理18 min时,拉伸强度下降了7.45%;处理时间超过18 min时,强度下降的幅度开始增大;处理36 min时,芳纶织物拉伸强度下降了24.53%。这是因为在处理初期,等离子体中存在一些可充当刻蚀剂的活性粒子及中性原子,对纤维有一定刻蚀作用,但并未损伤纤维本体;随着改性时间的增加,等离子体的作用渐渐显著,导致纤维表面部分出现被剥离的痕迹,纤维受损,织物强力降低。

表2 拉伸强度测试结果Tab.2 Test results of tensile strength

2.1.4 氧等离子体处理前后芳纶接触角分析

经过等离子体轰击后,芳纶表面会产生活性基团,从而增加了纤维表面的润湿作用[11]。为验证这种等离子体轰击产生的润湿作用,对改性前后芳纶织物进行接触角测试,当等离子体处理时间为0、9、18、36 min时,芳纶织物的水接触角分别为62.2°、49.5°、35.4°、39.8°。通过对改性前后芳纶接触角的测试可知,经氧等离子体技术处理后的纤维表面与去离子水之间的接触角均有显著的减小。原因是等离子体中存在许多具有高能量的活性粒子,这部分粒子能改变芳纶1414织物外表面纤维的化学结构,使纤维本身的润湿性能得以改善。而在处理 36 min 后,由于含氧基团数量的减少,导致接触角略微增大。总体而言,经氧等离子体技术处理后,芳纶织物接触角下降了,表明改性后确实引入了极性基团,改善了芳纶1414织物的润湿性能。综上,本文实验中环氧树脂复合体制备选取的改性芳纶均是在氧等离子体功率为600 W、处理时间为18 min时获得。

2.2 芳纶环氧复合体性能分析

2.2.1 透气率

表3示出处理前后芳纶1414织物及单层芳纶环氧复合材料的透气率测试结果。可以看出,经等离子体技术处理后芳纶织物透气率上升。其原因是处理后的芳纶织物表面纤维被刻蚀,纤维与纤维间的缝隙变大,导致透气率增加。但涂覆环氧树脂后,其透气率降至0。被刻蚀的芳纶1414表面产生的活性基团可促使其与环氧树脂紧密结合,因此,环氧树脂可填满芳纶纤维之间的缝隙,且固化后的环氧树脂本身可能不具备透气性能,导致复合后的材料透气率为0.00。所以本文试验中的芳纶环氧复合材料并不适用于人体大面积穿着,但可用于人体局部的着重防护。

表3 透气率测试结果Tab.3 Test results of air permeability

2.2.2 拉伸强度

进一步对所制备的单层芳纶环氧复合材料进行拉伸强度测试,结果表明:未经等离子体处理的复合材料拉伸强度为 380 MPa,而经等离子体处理后其拉伸强度为410 MPa,较未处理的高出7.89%。未经等离子体技术改性的芳纶纤维,和环氧树脂的结合仅靠物理作用,黏结效果差,经拉伸后,芳纶纤维与环氧树脂很容易被剥离。氧气为活性气体,对芳纶织物表面纤维存在氧化作用,经氧等离子体处理后会产生自由基连锁反应,其中的含氧活性基团可与环氧活性基团发生化学键合;且纤维表面润湿性的改善,对芳纶和环氧树脂的结合也有一定的帮助,可使二者结合更强,不易被拉断。

2.2.3 防刺效果

对所制备的不同层数的芳纶环氧复合材料进行防刺性能测试,结果如表4所示。可以看出,涂覆环氧树脂的芳纶复合体防刺效果较未涂覆织物有显著的提升,具有高力学强度的环氧树脂的复合作用明显提升了芳纶1414面料的防刺效果。同时,测试结果表明,随着芳纶缓冲层及复合材料层数的增加,其组合缓冲效果越优异[14],防穿刺效果越显著。国内对于军用、警用的防刺服的标准比较严格,按 GA 68—2019 要求防刺材料在24 J动能下,不露刀尖,即不能刺穿[15]。美国对防刺服的要求是24 J动能下,人体刺穿深度不超过7 mm[15]。而对于应用于民用领域的防刺材料,国内外都没有具体的标准。参照美国防刺服标准,6#样品已达到要求。当然,若想获得防刺效果较好,同时还不影响人体活动、穿着舒适性,需对芳纶及芳纶环氧复合材料层数的组合进行更进一步的研究。

表4 防刺效果测试结果Tab.4 Test results of puncture-proof

3 结 论

利用等离子体处理后的芳纶1414织物与环氧树脂涂敷结合制备了一种具有防刺效果的复合防护面料,得到的主要结论为:1)经等离子体处理技术改性后芳纶1414织物的表面产生了活性基团,提高了其与环氧树脂的结合能力;2)改性芳纶和环氧复合体的拉伸强度比未经处理的复合体提升7.89%,但透气率变差;3)芳纶环氧复合体的防穿刺效果较单纯的芳纶1414织物有显著提高,随着芳纶环氧复合材料层数的增加,其防穿刺效果越优异。该复合面料可用于加强对人体某些重点部位防护,在民用防护服领域具有潜在的应用前景。