编织帘织机的自动化改进设计

2019-05-27高志刚刘磊磊

高志刚, 刘磊磊, 王 勇, 徐 阳

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏友诚数控科技有限公司, 江苏 泰州 225300)

纬向采用天然材料制成的编织帘(以下简称编织帘)主要由相互垂直的一组(或多组)经向纱线和一组(或多组)纬向物料通过一定的规律编织而成[1]。这种编织帘与普通布帘的不同之处在于其纬向原料不是普通的纺织用柔软纱线,而是纯天然的竹丝、竹片、麻绳、草辫等硬质物料(以下称纬料)。常用竹丝的直径约为2~5 mm,长度约为3 m。

目前编织帘织机主要是将旧式的剑杆织机进行改造,将原有的剑杆改换成可以开闭口的鳄鱼夹,以便夹取纬料,实现引纬。该织机的卷取送经机构仍然为落后的消极式机械式卷取送经机构,加工误差和机械磨损较大,控制精度不高;对纬密等织造参数进行调整时需调换齿轮、弹簧等,操作不便;动态响应差,限制了织机高速运转[2-4];对于选纬方式仍然没有实现自动化,需要挡车工人根据产品工艺设计的要求,亲自选取和喂入纬料,对工人的专业素质要求很高,造成人力耗费大,成本高,工作效率低等问题。目前,编织帘产品主要出口欧美,且需求量越来越大,国内市场也正在逐渐发展,产品供不应求,因此,对编织帘织机的升级改进具有重大的实际意义。

本文针对编织帘织机自动化水平低,主要包括无法自动选取纬料、纬密及经纱张力不匀等问题进行探索,通过对物料特征、自动选纬要求以及产品工艺的分析研究,自主研发设计了一种将纬料的存放、筛选、选取、输送集于一体的自动选纬装置,以及对卷取送经机构进行配套升级。

1 编织帘织机的改进方案设计

编织帘织机改进的主要目的是实现对单根纬料的自动选取并可以及时完成输送过程,方便引纬。本文方案主要增加了纬料的自动选取装置,并将原有的机械式卷取送经机构更换为电子卷取送经系统。纬料的自动选取装置取代了传统的人工选纬,提高了织机的自动化水平;电子卷取送经系统可实现变纬密织造,结构简单,操作方便,控制精确。

1.1 自动选纬装置机构组成

根据纬料特征,可以将纬料大致分为硬质纬料和软绳状纬料2种。由于2种纬料特征差别太大,故本文针对2种不同的纬料分别设计了对应的自动选纬装置:硬质纬自动选纬装置和软绳状纬料自动选纬装置。

1.1.1 硬质纬自动选纬装置

硬质纬自动选纬装置的主要目的是对大长径比硬质纬料的自动选取,摆动筛选机构可将堆集放置的硬质纬料进行振动,使其头端变得松散,便于选料槽实现对单根纬料的选取,同时,纬料输送机构会即时将已选出的纬料送入引纬鳄鱼夹中,达到目的地后织机完成织造的其他动作。

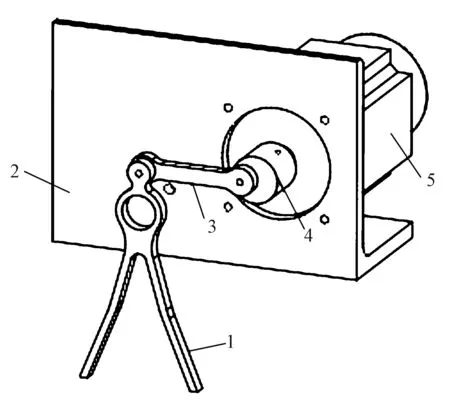

硬质纬自动选纬装置主要部件为选料机构、检测传感器、纬料输送机构、摆动筛选机构、料槽支撑架等,使用SolidWorks软件建立三维模型如图1所示。

图1 硬质纬自动选纬装置Fig.1 Automatic selection device of hard weft

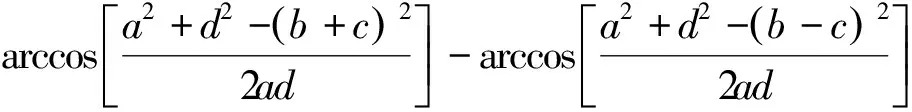

摆动筛选机构是由摆动杆、偏心轴、连接杆、驱动伺服电动机以及电动机座构成,如图2所示。摆动杆呈“人”字形,有助于松散纬料;通过连接杆将摆动杆与偏心轴相连,偏心轴嵌套于驱动电动机的转轴之上,构成了四连杆曲柄摇杆机构,电动机转动带动摆杆左右摆动,击打纬料,达到筛选目的。

1—摆动杆;2—摆动电动机座;3—连杆;4—偏心轴;5—摆动电动机。图2 摆动筛选机构Fig.2 Swing screening mechanism

选料机构是由1组选料槽和挡板构成,纬料输送机构是由1组传动轴、1组同步齿轮、轴承座以及送料电动机构成,如图3所示。

1—选料槽座;2—选料槽;3—传动轴。图3 选料机构Fig.3 Mechanism of material selection

选料槽的2个选料槽座底面有一矩形凹槽用于容纳圆盘,分别通过沉孔螺钉固定于轴承座上方,构成V型料槽,V型料槽底部留有一定间隙,便于物料下落,且前端的间隙距离大于后端的间隙距离,起到物料导入的作用;挡板通过螺钉固定于选料槽前端,起到防止多余的纬料挤出作用;U型检测传感器分别固定于轴承座的前后两端,高度相等且保证单根刚好落入其检测范围之内;传动轴上端呈圆盘状,且沿竖直方向向圆盘内侧切除部分实体,截面呈矩形;传动轴中部通过轴承嵌套于轴承座内;传动轴下端为圆柱状,方便通过螺钉固定同步齿轮;初始阶段2个圆盘的矩形截面相对且位于选料槽的正下方,保证只能输送单根物料;轴承座和送料电动机分别通过沉孔螺钉固定于底座之上,从而连接于织机上。

1.1.2 软绳状纬料自动选纬装置

软绳状纬料自动选纬装置主要目的是将1种连续不断的软绳状纬料自动引入鳄鱼夹中,取代人工喂入,方便引纬。其主要由摆杆、单动气缸、支撑墙板、短连杆、连接板、支撑座组成,如图4所示。

1—摆杆;2—短连杆;3—单动气缸;4—支撑墙板;5—连接板;6—支撑座。图4 软绳状纬料自动选纬装置Fig.4 Automatic selection device of soft rope weft

1.2 工作原理

在单片机的控制下,当料槽底端固定的传感器无信号接收时,摆动筛选机构会以一定频率开始左右摆动,使得缠结的物料变得松散,位于选料槽的物料一端会在重力和相互挤压的作用下落入选料槽的间隙,同时落入2个传动轴圆盘端矩形截面切口相对的间隙中,此时纬料也正好落入传感器检测范围内,主控制器接收到传感器的A/D信号变化后,启动送料电动机,传动同步齿轮组转动,两圆盘会反向旋转,由于切口与圆周存在的半径差,使得物料受到挤压,通过摩擦力从而将物料向前输送,实现单根纬料的自动选取。

当需要软绳状纬料时,硬质纬料选取装置的送料装置会暂停工作,选料装置还会继续工作。连接摆杆的小型单动气缸工作,使得摆杆摆动一定角度,从而将穿套于摆杆末端圆环内的软绳纬料带入鳄鱼夹中,与此同时,用于切断软绳纬料的刀片在气缸带动下上升,当鳄鱼夹开始引纬时,纬料会刚好滑过刀片而被切断,实现单根纬料的引入。

编织帘所用纬料包括硬质纬料和软绳状纬料,宽度或直径较大,而且纬料排列方式多样,不适合采用连续式的卷取方式,因此,本文采用间歇式的卷取方式,根据不同花型的要求,通过显示界面设定1个周期每纬卷取伺服电动机的转动角度所对应的脉冲数,配合打纬运动,每打1纬便卷取1次,实现间歇式的卷取,精确地控制纬密。同时,送经控制部分采用二重负反馈闭环控制:第1反馈为伺服驱动器通过光电编码器获得伺服电动机的转速信息,以速度反馈控制方式达到高精度控制要求;第2反馈闭环为经纱张力控制,经纱S型应力传感器输出的平均值,与预先设定的张力给定值进行比较,根据张力偏差来调节送经电动机转速,保持经纱张力稳定。

2 关键部件力学分析及参数设计

编织帘纬料种类多样,为研究方便,本文主要选取直径D1=2.2 mm的硬质纬料竹丝和直径D2=5 mm 的软绳状纬料作为研究对象, 其他规格纬料引纬方式与其同理。

2.1 摆动筛选机构

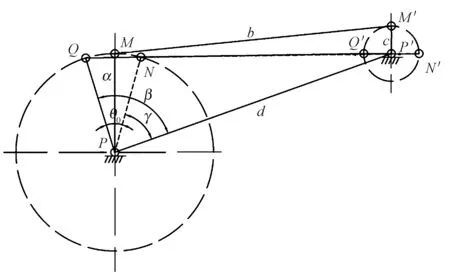

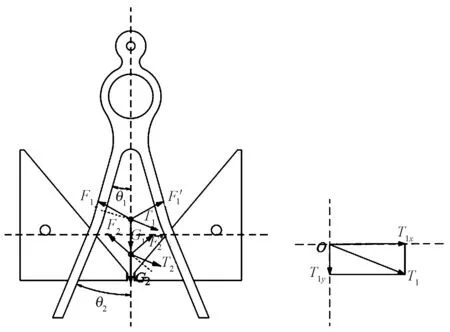

用于松散物料的摆动筛选机构的效率直接影响着织机车速,至关重要,其主要利用四连杆曲柄摇杆机构的原理[5-7],如图5所示。驱动电动机带动曲柄P′M′绕圆心P′转动,通过连杆MM′带动摇杆PM沿圆弧QN摆动,PQ、PN分别为摇杆PM的左、右极限位置。

设∠QPP′=β,∠NPP′=γ,PM=a,MM′=b,M′P′=c,P′P=d,则在△QPP′中,QP′=b+c,PQ=a,PP′=d,由余弦定理得到:

同理,在△NPP′中

图5 摆动筛选机构原理图Fig.5 Schematic diagram of swing screening mechanism

图6 纬料受力分析图Fig.6 Force analysis diagram of weft-material

摆动筛选机构的主要部件尺寸包括摆杆上、下段的角度差Δθ、摆角θ0、摇杆长度LPM、曲柄长度LP′M′,以及连杆长度LMM′。在摆动筛选机构中,调整摆动角度θ0主要是调整曲柄P′M′和连杆MM′的长度,目前受到左、右2根料槽撑杆的限制,结合上述分析以及初步试验,设计摇杆长度LPM=25 mm,曲柄长度LP′M′=8 mm,连杆LMM′=70 mm,所以摆角为θ0=32°,摆杆上段与竖直中心线的夹角为θ1=16°,摆杆下段与竖直中心线的夹角为θ2=22.5°,角度差Δθ=6.5°,同时,经过多次实际测试,摆动筛选机构驱动电动机转速V=150 r/min较为合适。

2.2 硬质纬料输送机构

纬料输送主要是通过一对特殊形状传动轴的相对转动,与纬料之间产生挤压,从而将纬料送出。当送料电动机逆时针转动时,在4个同步齿轮的传动作用下,传动轴分别以相反方向转动,使夹在其中的纬料受到一定挤压,从而在摩擦力的作用下被向前输送出去。

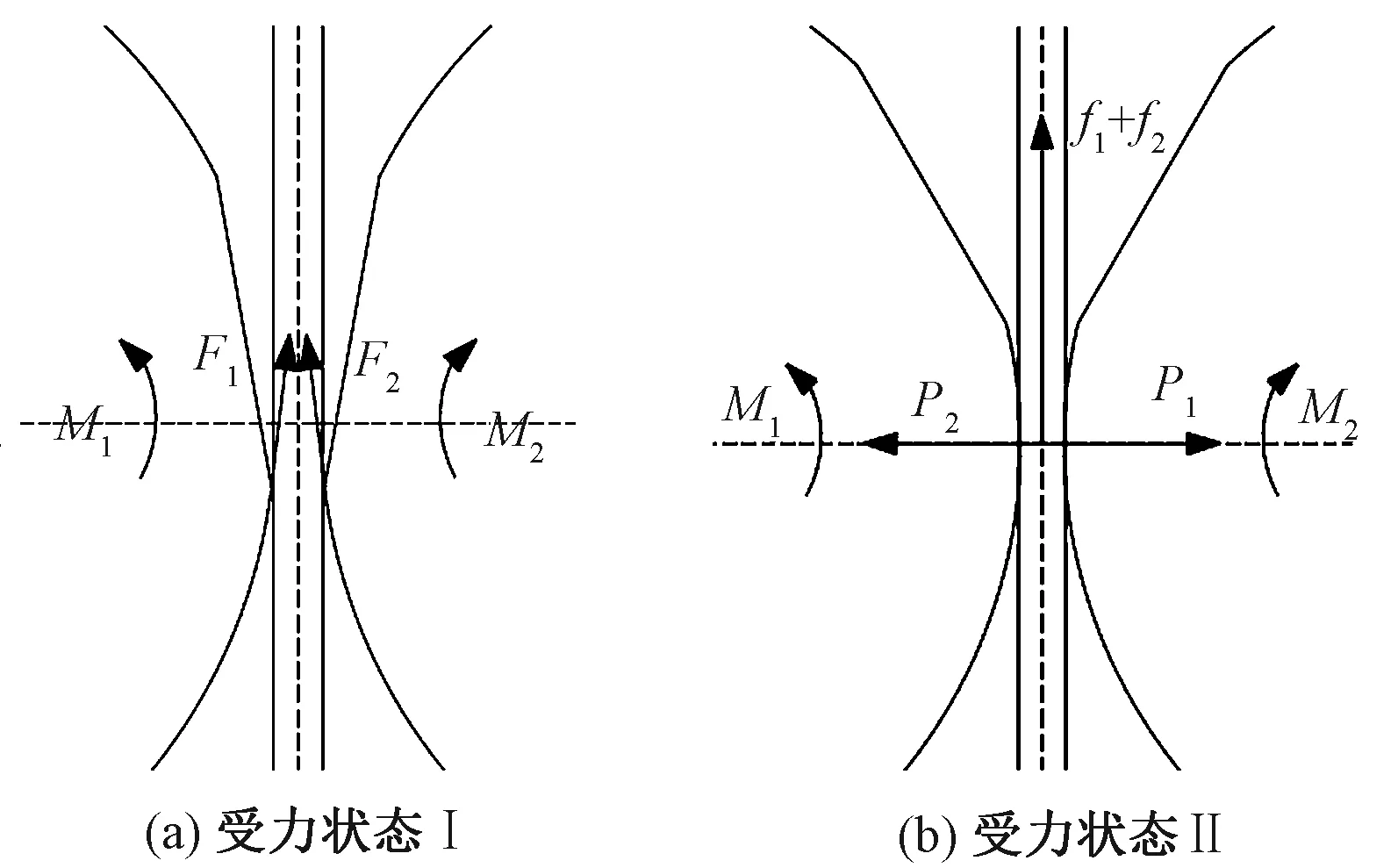

输送过程纬料运动受力分析如图7所示。此时纬料的受力主要分2个阶段:1)当单根纬料成功落入选料槽口底部后,传动轴开始转动,当传动轴处于刚接触到纬料的临界状态时,受力分析如图7(a)所示,纬料两边分别受到传动轴的挤压力F1、F2,将其正交分解可知,纬料会在沿纬料方向分力的作用下向前运动;2)当传动轴转过临界状态后,纬料的受力分析如图7(b)所示,由于圆盘被切除部分截面间距小于圆盘间距,形成半径差,纬料两侧分别受到挤压力P1、P2发生形变,在摩擦力f1、f2合力的共同作用下向前运动(由于纬料受力对称,所以图中仅标出左圆盘对纬料的作用力)。

图7 纬料运动受力分析图Fig.7 Force analysis diagram of weft-material movement. (a) Stress state Ⅰ; (b) Stress state Ⅱ

结合以上受力分析,参数设计需满足以下3点要求:不损伤纬料(不影响织物成色);每次仅输送单根纬料;输送稳定。

经过实际测量,初步选取了硬质纬自动选纬装置的安装位置,设计鳄鱼夹夹持纬料的长度L1= 30 mm,纬料从选料槽出料口输出的距离L2=150 mm,从而初步设计传动轴上端圆盘直径d1=24 mm,周长C=150.79 mm。考虑到纬料自身的弹性回复能力,为不损伤纬料,经过多次的实际试验,设计传动轴之间的距离d2=50 mm,传动轴沿竖直方向向圆盘内侧切除部分实体后截面间距d3=4 mm,所切除实体宽度d4=1 mm,此时纬料被挤压的形变量d5=0.2 mm。再次计算圆盘的实际输送长度L3=137.34 mm,为保证夹持量,故将该装置初步选取的安装位置向前移动C-L3=13.45 mm。另外,设计圆盘厚度H=3 mm,圆盘底面与底座间距d6=0.2 mm,使得圆盘不仅与纬料中心相切,而且不会夹持2根纬料,保证了每次仅输送单根纬料。

当传动轴中心间距确定之后,固定于传动轴下端的同步齿轮的中心距即为d2,因为齿轮尺寸相同,为实际的加工方便,所以设计单个齿轮的分度圆直径d=55 mm,设定齿轮的模数m=2.5,所以由文献[5]中公式可知,齿轮齿数z=20,齿距p=7.8 mm。

(1)

式中:d为分度圆直径,mm;p为齿距,mm;m为模数;z为齿数。

2.3 软绳状纬料摆动输送机构

软绳状纬料摆动输送机构原理如图8所示。其中图8(a)、(b)分别为该机构在织机上安装的相对位置俯视图和正视图。图8(a)中虚线O1DE表示软绳状纬料初始位置,O1为织口与布边的交点,纬料在该点可视为固定点,D点为连续纬料穿过摆动杆OD上的圆环,E点为软绳状纬料张力施加点。摆动杆OD在气缸的伸缩运动下以O点为摆动中心发生摆动,在不触碰到鳄鱼夹的前提下,为保证引纬鳄鱼夹可以夹住纬料,摆动杆OD头端的圆环需摆动到O1A的延长线AB上;∠O1CE的大小关系到纬料在引纬过程中与圆环的摩擦程度,∠O1CE越大,纬料在引纬过程中与圆环接触所受摩擦越小;∠O1CE越小,纬料在引纬过程中与圆环接触所受摩擦越大,所以选取EC段与硬质纬料选纬装置接触的临界位置。

图8 软绳状纬料摆动输送机构原理图Fig.8 Schematic diagram of soft rope weft swing conveyor mechanism. (a) Planform; (b) Front view

由于织机本身的机构位置限制,需要实际测量选定参数。为方便计算,根据设计图,KH为△CDF的中位线,经过测量可得到当∠CDF=20°时,CD位置较为合适,所以LCD=105.50 mm,LFD=98.37 mm。

单动气缸动程s=15 mm,由弧长计算公式为

L=αR

(2)

式中:L为弧长,mm;α为圆心角度数,rad;R为半径,mm。

因为摆动杆的摆角α较小,所以将摆动杆摆动过程中所形成的弧F′D′的长度近似等于所对应的弦长s,由式(1)可得:

(3)

又

(4)

所以

(5)

为保证物料可以摆入夹口,圆弧FD的最低点应经过夹口的中心,同时气缸需满足小动程带动摆动摇杆转动大摆角的要求,为摆动摇杆提供足够的摆动空间,经过实际测量与多次试验后,结合式(2)~(4),选定ROD′=25.5 mm,ROD=171 mm,从而得到LFD=100.60 mm,α=33.70°。

3 控制方案

3.1 织机工作周期设计

编织帘的纬料不同于普通纱线,所以织机的车速就受到一定的限制,为研究方便,本文选用的织机为两页综框,使用气缸开口,利用二位三通道电磁阀来控制气缸的伸缩,从而实现综框的上下运动,即开口运动。图9示出编织帘织机五大运动的时间配合周期图。

图9 织机工作周期图Fig.9 Work periodogram of loom. (a) Opening; (b) Weft insertion; (c) Beating up weft; (d) Weft feeding and selection

在编织之前,挡车工人首先将大长径比的硬质物料一端整齐地抵住挡板2,放入一对选料槽座1组成的选料槽之中,待织机启动后,设定工艺参数,然后织机开始运行。由图9可以看出,首次运行时,在0~t1(0.1 s)内,织机开口,即一页综框上升,一页综框下降,形成织口等待纬料的引入;在t2~t3(1 s)内,引纬鳄鱼夹会从织机左端运动到右端,准备夹持纬料;在t3~t4(1 s)内,引纬鳄鱼夹静止,夹口张开,同时送料装置会将纬料喂入;t4~t5(1 s)内引纬鳄鱼夹夹持纬料穿过织口,完成引纬;t5~t6(0.1 s)内,主轴电动机通过连杆打纬机构实现打纬;待打纬结束后,引纬鳄鱼夹会从织机左端运动到右端,准备夹持纬料,开始下一周期工作。

3.2 选料控制方案设计

本文采用STC型单片机作为核心控制器,为保证系统运行的稳定性,硬质纬料选料控制系统使用 2个 U型微型光电传感器作为信号反馈原件,分别安装于选料槽的前后两端,后置传感器1和前置传感器2。采用PM-K45型U型微型光电传感器,检测距离为 6 mm,大于选料槽之间的距离,不影响物料下落;最小检测物体为0.8 mm×1.2 mm不透明体,小于纬料直径2.2 mm,满足使用要求;同时,该传感器采用独特的整体成型法使得检测面和主体之间没有任何间隙,大大减少了因水滴飞溅、灰尘等造成故障的可能性。选纬控制思路流程图如图10所示。

图10 选纬控制流程图Fig.10 Control flow chart of weft selection

由图10可知,纬料筛选机构的运动由后置传感器1的信号变化控制。纬料未落入选料槽底部时,后置传感器1指示灯处于点亮状态,控制筛选的伺服电动机工作;当纬料下落成功后,后置传感器1间的对射光线受到物料遮挡,指示灯处于熄灭状态,控制筛选的伺服电动机驱动器会接收到后置传感器1所发生的信号改变,停止电动机工作,物料等待输送,所以纬料的筛选过程并不受织机其他动作的影响。

3.3 卷取送经控制方案设计

卷取和送经是织机五大运动的2大关键部分,关系到织物的纬密和经纱上机张力。本文针对编织帘所用的特殊纬料,设计了配套的间歇式控制方法。首先,通过对不同编织帘产品的纬密要求进行分析,确定对应纬料的每纬卷取量;然后,织机开始工作之前,通过人机界面提前输入织物的纬密。每次打纬,以单片机为核心控制器的控制系统会根据设定的纬密参数控制伺服电动机驱动卷取轴转动相应的角度,从而实现变纬密织造[8]。

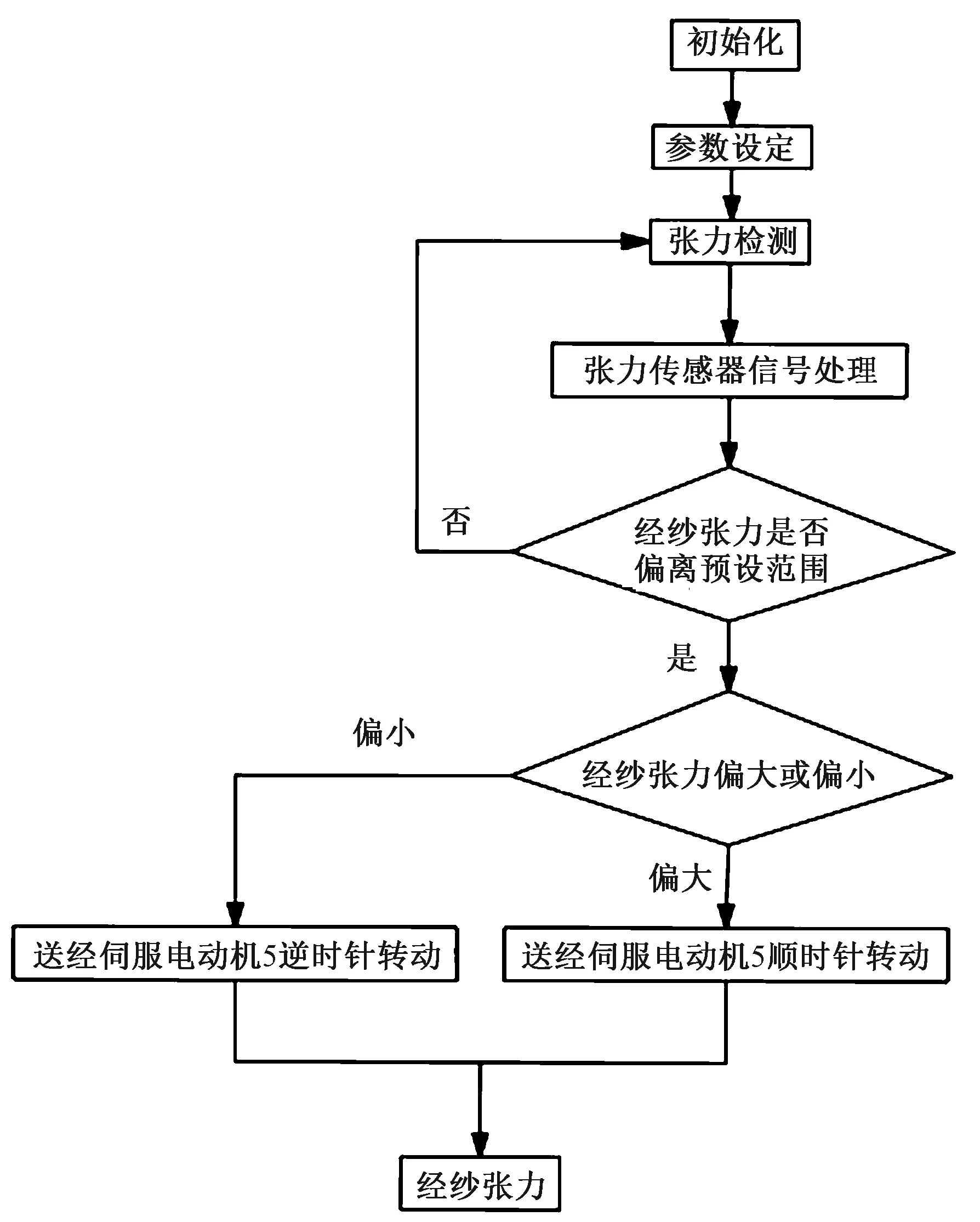

在织机工作时,经纱张力会受开口、打纬、纬密、织轴直径、织机速度和张力设定值等多种非线性因素的影响,能否将张力变化控制在一定范围内,直接关系到织物质量的好坏。电子送经系统的张力检测系统采用应力传感器信号检测采集方式以及双后梁的结构,经纱主要通过固定后梁、活动后梁等进入织口,这样经纱在活动后梁上形成的包角相对稳定,可以避免经轴从满轴到空轴的影响,增加了经纱张力的稳定性[9-10]。同时,由于编织帘织机车速较慢,经纱放送装置有足够的时间调节经纱张力,电子送经系统的控制思路流程图如图11所示。

图11 电子送经系统控制流程图Fig.11 Control flow chart of electronic let-off system

4 编织帘织机实际生产测试

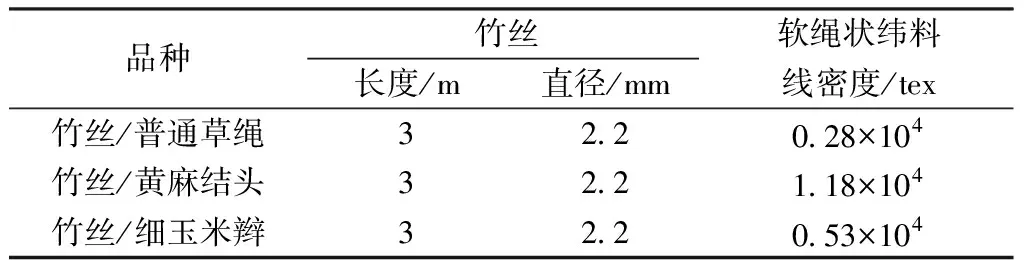

在完成天然材料编织帘织机的整机控制系统设计之后,为验证其工作情况,本文针对简单的天然材料编织帘品种进行上机试验。试验分3个品种,每个品种选用100根竹丝和一种若干连续软绳状纬料,纬料规格如表1所示。产品组织设计为纬向一硬一软交替织造。经过上机测试,硬质杆状纬料自动选纬装置运行良好,软绳状纬料自动送纬装置可以准确地完成纬料的输送,织机的电子卷取送经机构基本可实现织造要求,但仍需要后续进一步调试,最后织机对每一品种完成200纬的织造共用时约420 s,效率约为30纬/min,效果较为理想。

表1 上机试验品种规格表Tab.1 Variety specification table for on-board test

5 结束语

本文针对编织帘织机存在的问题,自主研发设计了一种将纬料的存放、筛选、选取、输送集于一体的自动选纬装置,通过对机构进行力学分析,确定了各关键零件合理的参数及结构;并利用SolidWorks软件自动生成的相应二维图纸,进行零件的加工和装配,搭建了自动选纬装置,对下一步进行各种影响自动选纬装置性能参数的试验奠定了基础;利用电子卷取送经系统取代了现有的机械式卷取送经机构,可解决织物纬密不匀、经纱张力不匀等问题,提高织物质量;结合织造工艺特点设计了整机的控制方案,提升编织帘织机的自动化水平。