压力对聚对苯二甲酸乙二醇酯-聚酰胺6共聚物/聚酰胺6共混物流变性能的影响

2019-05-27郭增革姜兆辉蒲丛丛程博闻

郭增革, 姜兆辉, 贾 曌, 蒲丛丛, 李 鑫, 程博闻

(1. 山东理工大学 鲁泰纺织服装学院, 山东 淄博 255000; 2. 中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室, 北京 100025; 3. 天津工业大学 中空纤维膜材料与膜过程省部共建国家重点实验室, 天津 300387)

聚对苯二甲酸乙二醇酯(PET)具有强度高、耐摩擦、耐日光等优良性能,被广泛应用于纺织服装的各个领域。PET纤维大分子链上酯基数量丰富而极性基团较少,亲水性能极差,取向度较高,分子间间隙较小,是强疏水性纤维,吸湿性较差,只能使用分散染料在高温条件下高温高压染色、热熔染色,或在低温下使用载体分散性染料染色,但在染色过程中存在生产效率低、能耗大,载体价格高、有毒性等缺点[1]。

在PET聚合过程中加入一定量的聚酰胺6(PA6),使其发生酯交换反应,生成大分子链段具有一定规律的PET-PA6嵌段共聚物[2],由于聚酰胺链段中大量亲水性基团(如端氨基、羧基和酰胺基)的引入,改变了大分子的相互作用和分子链段的规整度,对PET的染色性、吸湿性和抗静电性有显著影响[3-4]。此外,PET-PA6大分子链上端羧基的存在,使PET-PA6共聚物具有酸性染料可染的特性[5],而采用PET-PA6共聚物与PA6共混制备共混改性聚酯纤维,可显著改善其酸性染料染色性能[6-7],为实现改性聚酯纤维与羊毛、蚕丝纤维酸性染料同浴染色提供可能。

聚合物的成型加工过程中均需通过压力控制其流动和形变,不同压力下聚合物熔体流动行为的研究尤为重要,针对 PET及改性PET常规流变性能的研究较多[8-10],但对高压条件下PET-PA6/PA6共混物的流变性能研究相对较少[11]。本文利用毛细管流变仪及配套组件,研究压力对PET-PA6/PA6共混物流变行为的影响规律,以期为聚合物熔体管道输送、分配、过滤和混合,熔融纺丝组件开发,喷丝板设计以及纺丝工艺提供理论参考和理论依据。

1 实验部分

1.1 实验原料

PET-PA6共聚物切片,特性黏度为0.69 dL/g,中国石化上海石油化工股份有限公司; PA6切片,特性黏度为0.878 dL/g,广州新会美达锦纶股份有限公司。

1.2 实验设备

RG 25型高压毛细管流变仪,毛细管长度为 40 mm,直径为1 mm,德国Göttfert公司;ZSK 25 P8.2WLE型双螺杆挤出机,德国Werner & Pfleiderer 公司;DZF-6050型台式真空干燥箱,HASUC上海和呈仪器制造有限公司;SF-1型微量水分测定仪,上海精密仪器仪表有限公司。

1.3 试样制备

将干燥的PET-PA6切片、PA6切片按照4∶1的质量比混合均匀后,添加到双螺杆挤出机上挤出制备PET-PA6/PA6共混物,将挤出的样品冷却后切割造粒。挤出温度为260~285 ℃,螺杆转速为 190 r/min。

1.4 流变测试及数据处理

流变测试前,首先将1.3节制备的共混物试样在 80 ℃的真空烘箱中干燥2 h,使样品充分预结晶,然后在130 ℃条件下干燥12 h,使试样含水率低于0.003%。通过调节毛细管柱塞下降速度控制实验剪切速率为108~1 080 s-1,实验温度为265~290 ℃。

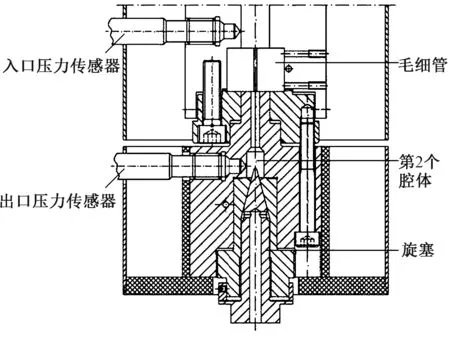

图1示出反向压力腔组件示意图。在组件末端配有可调节旋塞,可控制毛细管内的压力水平,在毛细管入口和出口位置安装压力传感器,可测量入口和出口的压力P1、P2。熔体流动时所受的压力Pm可表示为

(1)

图1 反向压力腔结构示意图Fig.1 Diagram of reverse pressure chamber structure

(2)

(3)

(4)

式中:Dp为料筒直径,mm;υp为柱塞速度,mm/s;R为毛细管半径,mm;L为毛细管长度,mm;ΔP为毛细管内压降,即ΔP=P1-P2,MPa。若用棒状或狭缝毛细管测试假塑性流体,黏度需采用Wessenberg-Rabinowitsch法修正:

(5)

巴勒斯(Barus)方程可描述熔体剪切黏度和压力的依赖程度[12],即:

η=η(0)eβp

(6)

式中:η(0)为聚合物熔体常压下的剪切黏度,Pa·s;η为在一定压力下的熔体剪切黏度,Pa·s;p为聚合物所受的压力,MPa;β为压力系数。

2 结果与讨论

2.1 压力对共混物剪切黏度的影响

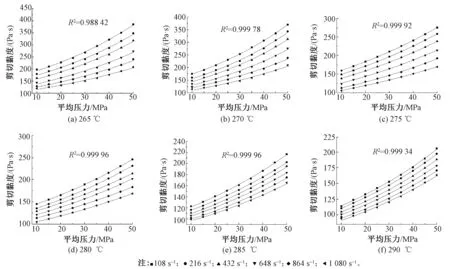

图2示出不同剪切速率下,温度分别为265、270、275、280、285和290 ℃时,PET-PA6/PA6共混物剪切黏度随压力的变化。图中点是实验点,根据式(6)建立数学模型,并对实验数据进行非线性拟合,得到图中的各拟合曲线。可以看出,拟合度均在0.998 42以上,说明PET-PA6/PA6共混物剪切黏度随压力的变化规律符合Barus方程。

图2 不同温度时共混物剪切黏度与压力的关系Fig.2 Relationship between η and Pm at different temperature

从图2可知,各温度、剪切速率下,随压力的增加,PET-PA6/PA6共混物剪切黏度呈增大趋势。这可由自由体积理论[13]来解释,聚合物熔体分子内部并不是绝对的紧密排列,分子相互之间存在狭小的空间,并保持相对运动,这一未占用的空间即为自由体积。随着聚合物熔体所受压力的逐渐增加,PET-PA6/PA6共混物大分子及链段间的距离逐渐变小,分子链段间作用力变大,活动能力降低,最终导致PET-PA6/PA6共混物熔体剪切黏度的增大。

2.2 剪切速率对共混物剪切黏度的影响

由图2可知,不同温度和不同剪切速率下,压力增大时,PET-PA6/PA6共混物剪切黏度也随之升高,温度和剪切速率不同时,随着压力的增加,聚合物熔体剪切黏度的增幅虽有所不同,但均呈现出切力变稀的现象。

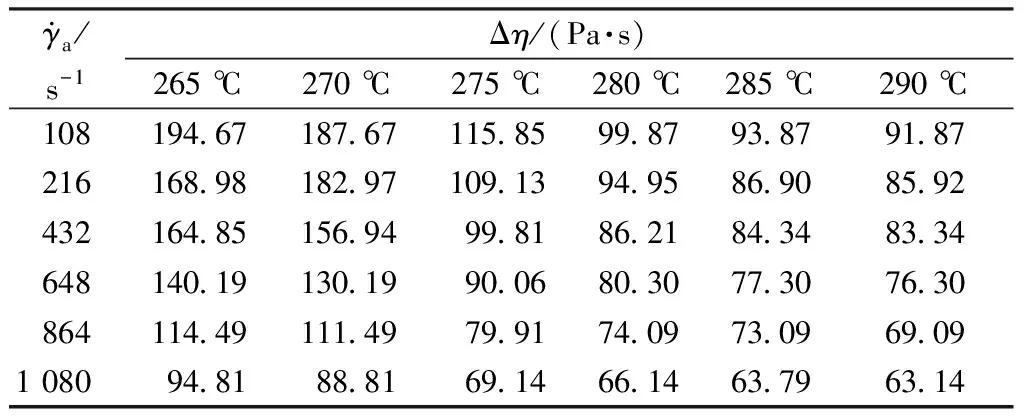

表1示出压力从10 MPa增加到50 MPa时,不同温度、不同剪切速率下PET-PA6/PA6共混物剪切黏度的改变量。可知,相同温度时,PET-PA6/PA6共混物剪切黏度变化量随剪切速率的升高逐渐减小,这说明PET-PA6/PA6共混物剪切黏度对压力的依赖程度随剪切速率的增大而减小。这一现象可用高聚物流体的拟网状结构理论来阐述[14],剪切变稀现象是由于拟网状缠结结构受剪切力作用被可逆性破坏而引起的,当剪切速率增大时,PET-PA6/PA6共混物大分子在剪切力的作用下发生构象变化,发生解缠结并沿着流动方向取向从而导致黏度下降;随着剪切速率的逐渐增大,缠结结构的解缠速度大于生成速率,聚合物熔体中平均缠结结构的密度逐渐减小,大分子之间的作用力削弱,熔体的流动性能增强,剪切黏度下降,故剪切速率的降低和压力的增加对剪切黏度贡献是等效的。

表1 不同温度和剪切速率条件下共混物剪切黏度改变量Tab.1 Δη of mixture at different temperature and shear rates

2.3 温度对共混物剪切黏度的影响

图3示出剪切速率为432 s-1时,不同温度条件下PET-PA6/PA6共混物剪切黏度与压力的曲线。由图3和表1可知,相同剪切速率时,温度逐渐增加,PET-PA6/PA6共混物熔体剪切黏度的变化量逐渐递减,表明随着压力增加,PET-PA6/PA6共混物熔体黏度对压力的依赖性逐渐降低。这主要是因为聚合物熔体所受压力增加时,聚合物内部自由体积缩小,大分子之间的相对距离减小,大分子链段的活动性平缓,熔体剪切黏度增大。随着温度增加,大分子链段之间的相对滑移增强,分子间距离扩大,分子链段间的作用力减小,熔体流动性能改善,共混物剪切黏度下降[15]。这一过程削弱了压力的增加对剪切黏度的贡献,表现为图3中的曲线斜率随着温度的增加逐渐减小。

图3 共混物剪切黏度与压力的关系Fig.3 Relationship between η and Pm of mixture

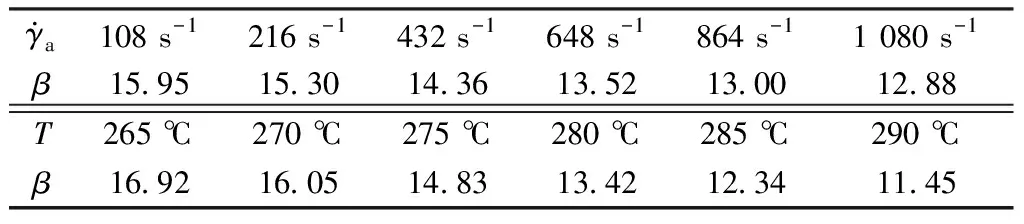

2.4 压力系数

表2示出不同剪切速率、温度下熔体的压力系数均值。可知,当剪切速率和温度升高时,熔体的压力系数均表现出减小的趋势,这说明当剪切速率或温度升高时,PET-PA6/PA6共混物熔体剪切黏度对压力的依赖性逐渐减小。当剪切速率从108 s-1增大到1 080 s-1时,压力系数减小19.24%;当温度从265 ℃增加到290 ℃时,压力系数减小32.33%。可知,温度对压力系数的影响更明显。

表2 不同剪切速率和温度下压力系数平均值Tab.2 Average pressure coefficients at differentshear rates and temperatures

3 结 论

本文利用毛细管流变仪及其反向压力腔组件研究了压力对聚对苯二甲酸乙二醇酯-聚酰胺6共聚物/聚酰胺6(PET-PA6/PA6)共混物熔体流变性能的影响,得出以下主要结论。

1)PET-PA6/PA6共混物的剪切黏度随压力的变化规律符合Barus方程,且拟合度均在0.998 42以上;在不同温度和剪切速率下,PET-PA6/PA6共混物熔体剪切黏度随压力的升高呈增大趋势;在恒定剪切速率下,随着毛细管内平均压力的增加,共混物熔体剪切黏度逐渐增大;剪切速率相同时,随着温度的升高,PET-PA6/PA6共混物熔体剪切黏度的变化量逐渐递减。

2)当剪切速率从108 s-1增加到1 080 s-1时,压力系数减小19.24%,当温度从265 ℃增加到290 ℃时,压力系数减小32.33%,即PET-PA6/PA6共混物熔体剪切黏度对压力的依赖性随剪切速率和温度的增加逐渐减小,且温度对压力系数的影响更明显。