基于数字化的工艺布局设计研究

2019-05-27刘国正

王 亮,刘国正

(大连科技学院 机制教研室,辽宁 大连 116052)

针对二维或三维模型,采用数字化的工艺布局设计,使工厂的建设更加高效,智能布局具备可视化优势.专业设计或专业技术人员可根据现场状况,通过标准模型或实践性设计,展现区域或整体的布局优化方案,使动态模型更直观、准确地展示出来,体现可视化并行工程设计的优势[1].

1 现代工厂工艺布局的仿真设计

现代工厂工艺布局要求设计过程做到既好又快,注重效率;同时要求虚拟建立工艺布局所需的相关模型,且模型应可调、可仿真,以适应不同状态的布局要求[2].

通过对实际生产过程中人员、设备、物料、环境等因素的虚拟设定,最大限度地平衡理论设计和实际问题的冲突,并根据参数用尽可能短的时间进行校验.建立较为完备的信息存储及交换系统,同时使用2D/3D 模型,以获得良好的数据模型.对运行成本及相关物料、设备的使用率进行有针对性的评估,使整体工艺布局设计进程大为提升,工厂建设更为客观合理,并发现前期建设中存在的实际问题[3].进一步完善相关能力指标,如区域承载能力、空间使用效率、物资流动速率等[4].

通过仿真设计能够建立完整的三维工厂模型,估算模型成本,提供离散的事件仿真模型,实现二维设计与三维设计的转换[5].

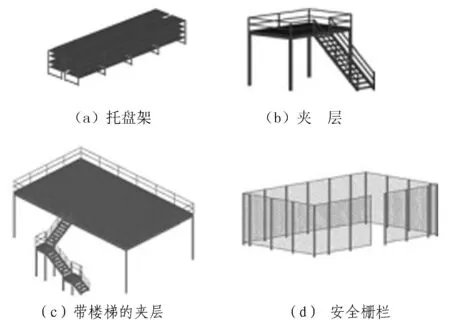

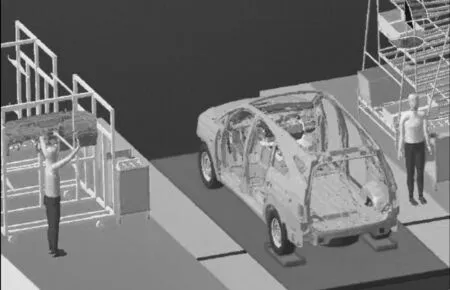

仿真设计的数字化生产线如图1所示.

图1 仿真设计的数字化生产线

2 现代工厂工艺布局的功能分析

2.1 强大的模型库及二次开发功能

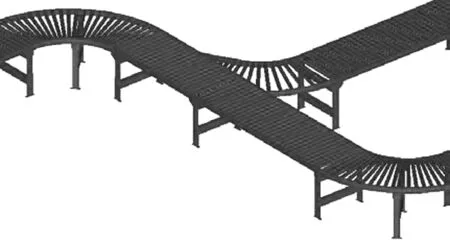

针对不同企业要求的现场定置管理标准,结合实际生产过程,可采用完备的模型库方案.对标准的 2D 特征如线、弧和圆等,采用工艺布局设计能够进行精确的模型规划,快速建立 2D/3D 模型[6].同时,它具有强大的二次开发能力,用户可定制符合自身要求的设备模型、设备符号等(图2),纳入统一的仿真设计模型库,进行管理、查询和引用.

图2 物料存储的设备模型

2.2 精确的工具模型——输送机

以工业现场比较常用的滚筒式输送机(图3)为例,在虚拟设计阶段能够进行几乎所有参数的调节,如上升高度、宽度和长度等,并且有直的、弯曲的、分散的和集中的等多种形式;同时能够非常便捷地实现虚拟拆卸和组装.采用独立系统支持相对独立的 2D、3D 视图和已渲染视图,并可根据指定的运动方向进行输送整体或局部的操作.同时对于其他辅件,如架子、悬挂装置和惰轮等可进行说明,并进行动力参数和位置的选择[7].

图3 滚筒输送机模型

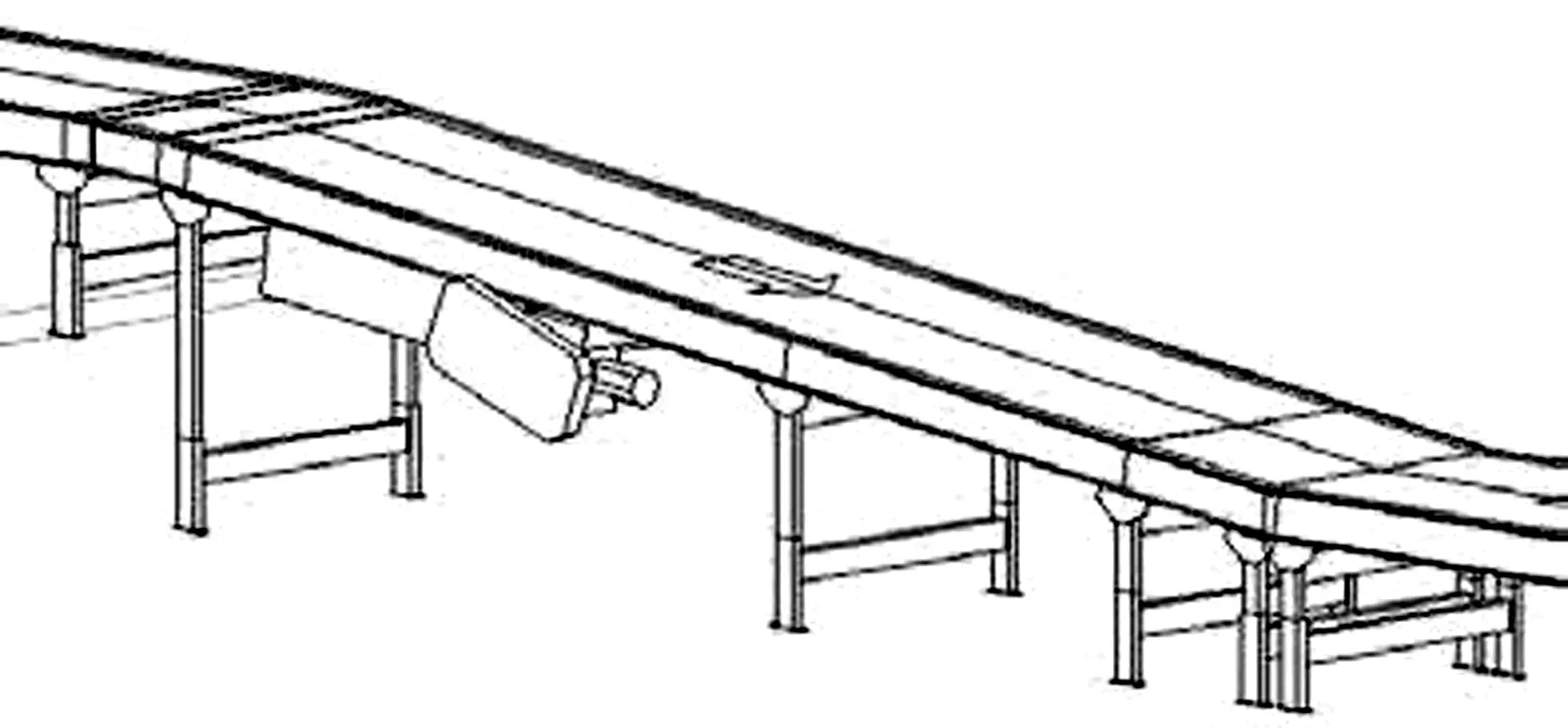

数字化设计的带式输送机(图4)由双轨、三轨转换输送机和转换工作台等部件组成,具有V型带、直线拖动和板条装备等驱动模式,可进行中心枢轴和末端枢轴的工作台转换.用户可在电气、电动球、液压等方式中根据工业现场要求进行选择,也可加装横穿走廊、底部转换装置、轮胎滚筒及高架有轨输送机(图5),并能进行单轨的节点连接.采用数字化方式,可定义输送机的上升高度、轨道尺寸、水平、垂直、倾斜度,也可进行夹具功能及绳索的收合定义.

图4 带式输送机模型

图5 高架有轨输送机模型

2.3 空间分析功能

工艺布局的空间分析主要针对生产物料架、周转箱及相关地面工具等,采用数据库或电子表格输入相关承载工具的基本信息,同时设定生产物资摆放要求及装配过程,就可建立生产物料的基本空间需求.生产地面使用状况表包含:空间使用情况;阴影面积及标签确认;走廊和设备、工具占用空间报告(图6);设备使用状况等[8].

图6 工具占用空间报告示意图

2.4 数据库及数据接口

采用 Access 或者 Oracle 进行定义,使设备相关信息与 CAD 模型之间形成关联,并形成动力需求分析报告等表单,使其具有识别其他文件格式的能力.利用ASCII 形式的文件对工艺过程的制造信息和位置信息进行描述.使用 SDX 文件格式进行智能工厂模型与数字化场景模型之间的模拟链接,并利用已形成的中间文件格式展示模拟工厂的工艺布局状态.通过数据库及数据接口,能够对初期的工厂工艺布局进行完善和细化,识别相关的工艺过程或工艺装备,包括加工过程、缓冲作业以及安全通道、高架通道、高架 EMS、升降机等[9].

3 现代工厂工艺布局的优化

现代工厂工艺布局的优化采用系统化、标准化、精细化的分析方案,主要以生产物料、运输设备和物体存贮的具体需求带动整体工艺主线的优化[10].

优化过程以生产物料为载体,注重分析、衡量、改进,以确认方案的优劣.通过生产物料流动过程的串接展现工艺流程、物料路径和安全生产状况,从而建立具有针对性的生产活动方案及其评估再评估体系.专业技术人员利用信息数字化手段,可以轻易地识别工艺过程、关键节点以及危险控制对象.同时,其可视化输出方案使非专业技术人员也能够进行常识性方案的鉴别[11].

在产品宏观装配(层次结构)中建立物料的路径及属性信息,可显示或编辑装配流程图,并能进行增删、修改及缺省设置.

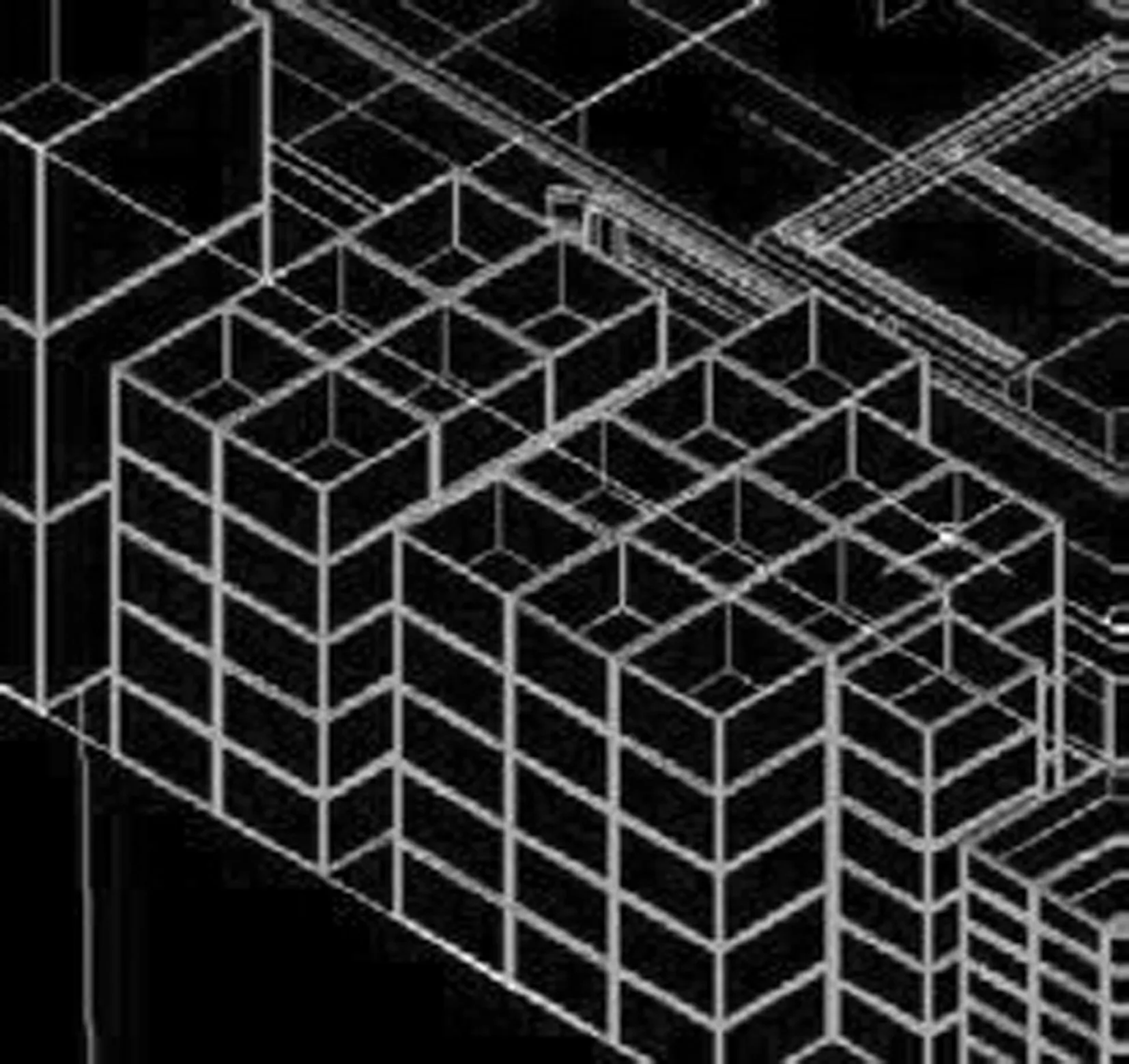

合理有效地计算距离、成本、移动次数和取放物体的时间,可进行各种条件下的工艺布局优化.通过优化,生产物料及相关设备的属性信息能够在装配层次结构中得到具体体现,同时可在工作区域设置工作活动点,并以工作点串接工作目标.颜色标识用以区分物料及其种类、相关取放设备、操作人员及路径通道等,并可用于根据颜色深度进行的相关参数计算[12].通道功能能够对物料实际流转路径产生指示作用,通过估算生产物料的相关流动参数,对流量较大的区域进行识别,进而调节通道的拥塞状况,增强其运输承载能力[13].对比工艺布局的相关属性和数据信息,采用点到点的流程图方案形成最初的工艺布局图,并利用物流仿真设计,根据物料架和周转箱的相关属性识别信息及具体执行的工艺流程,可制定生产物料自动组装的技术方案.经过工艺布局优化的流水作业模型如图7所示.

图7 经过工艺布局优化的流水作业模型

建立厂房空间利用状态报告,并以阴影和标签对相关生产物料或生产区域如通道、设备和工位器具等在某一生产时刻的使用率或利用率进行标识[14].通过生产库存需求报告及物料运输能力评估,确保路径最优.针对局部区域(生产班组)形成材料需求报告及设备清单,使设备、库房、活动区域和通道等空间环境得以确认,以形成最佳的作业路径布局[15].

4 数字化工艺布局的应用

数字化工艺布局利用生产实际仿真技术及信息化技术,从现场定置管理、工艺作业标准及质量控制入手,合理有效地对工艺系统进行布局,增强其可沟通性,减少分析与调整时间、工程浪费,降低开发成本[16].数字化工艺布局使企业管理人员能够快速准确地评估产品的工艺流程.从工程设计角度而言,它降低了工程冗余,使得布局质量明显提升,无论是整体性还是局部性设计都更加贴近实际状况,更有利于工程评估[17].模拟的汽车生产线如图8所示.

图8 模拟的汽车生产线

现代工厂工艺布局优化过程中的一些质量因子如噪音、灰尘、复杂设备以及物料密度等,可根据关联关系进行优化,使整体生产活动关系形成图表框架,以展现更贴合实际的布局模式[18].通过启用密度数据设计过程,体现最优且最接近实际生产活动的块状布置图,能够获得最优的算法平衡[19].

生产物料的特征表述功能如下:基于物料传输的路径及使用频率;基于特定任务的特征对话;实际生产重要度和工作区边界位置估算;由重力关系、物料密度产生的能力分析;结合实际生成的布局优先选项,根据输入特征进行优化,得到最佳的设计方案;结合生产区域管理情况和重点需求信息、规定的运算法则,通过优化设计得到最佳的布局方案;结合OPT,通过自动完善产生初期的布局配置;通过物料关联建立聚合体系,产生精细化工艺作业过程;建立健全评估设置体系,产生协作设计和优化评估方案[20].通过这些功能设计布局机构,能够减少布局设计工作量及调试成本,提高工艺布局的效率[21].

5 结束语

现代工厂数字化工艺布局设计能够有效地提升企业的核心竞争力,节约设计初期的技术成本和人力成本,减少工程冗余,淘汰缺乏技术合理性的解决方案,改善协作方之间的沟通与信任状况.同时,它能够从大量合理的方案比对中找出更优、更具针对性、更有潜力的设计方案,提升企业的管理水平.