脉冲燃烧控制技术在耐材行业车式窑上的应用

2019-05-27徐春风

徐春风,韩 祎

(机械工业第六设计研究院有限公司 第二工程院,河南 郑州 450007)

当今,耐火材料烧成过程的高效节能,对企业参与市场竞争具有积极的现实意义,耐火材料窑炉是否节能及其温度均匀性是企业选择窑炉时考虑的关键问题.为了保证产品质量的可靠性和一致性,耐火材料烧成工艺对温度场的均匀性,对燃烧气氛的稳定可控性要求都很高.除了窑炉本体的设计,燃烧控制系统的选择也是影响温度均匀性、燃烧气氛稳定可控性的关键因素[1].

通常用来提高耐火材料窑炉温度均匀性及燃烧气氛可控性的技术有如下两项:使用过量的助燃空气;使用脉冲燃烧控制系统.国内的耐火材料窑炉一般采用连续燃烧控制方式.采用这种控制方式对燃烧气氛进行调节时,首先将在线检测的烟气残氧量数据反馈给控制器,然后实时调节助燃空气流量,以精确控制窑炉内的燃烧气氛.但是,连续燃烧控制方式受其所用氧量传感器的寿命、价格和可靠性等影响,在工业现场的应用并不理想.若采用空气比例阀,使助燃空气流量与燃气的流量成固定比例,则不得不将助燃空气余量留得很大,达不到控制过剩氧含量(或过剩空气系数)的要求,同时会大大增加能耗[2].

采用脉冲燃烧控制方式,可以将燃气压力和助燃风压力调整到合适值,系统运行后只要保持这两个压力稳定即可.脉冲燃烧与其他燃烧控制技术相比,具有以下优势:①传热效率高,能够降低燃料成本和运营成本;②可提高窑炉内温度场的均匀性;③容易实现燃烧气氛的精确控制;④燃烧器处于最佳工作位置,能够减少废气排放[3].

本文基于中钢集团某耐火材料厂脉冲燃烧车式窑的建造过程,详细分析脉冲燃烧控制技术在工业窑炉中的应用.

1 脉冲燃烧控制系统

中钢集团某耐火材料厂脉冲燃烧车式窑共设置4个烧成控温区,每个控温区均含有一套燃烧系统.燃烧系统中烧嘴采用高速烧嘴,每个烧嘴均配有一套点火变压器、燃烧控制器和紫外火焰探测器(UV).在烧嘴对面窑墙上设置热电偶检测点.点火操作时,燃烧控制器发出点火指令,同时打开燃气管路电磁阀,若火焰点着时,UV检测到火焰信号,则燃烧控制器控制燃气电磁阀导通,烧嘴保持着火状态;若UV未检测到火焰信号,则燃烧控制器控制燃气电磁阀关闭,以保护设备安全.

各控温区燃烧系统中燃气支管可分为大火管路和小火管路两种.每条管路上均设有电磁阀.在升温阶段,需要慢速升温时,只需点火保持小火状态即可;需要快速升温时,首先切换至大火状态,然后根据温度曲线调节大火电磁阀的开启时间.在降温阶段,大、小火电磁阀均关闭.在各控温区助燃风支管上设有电气动双位蝶阀.通过控制电磁阀通入的压缩空气来驱动阀门的开度.助燃风系统与燃气系统的燃烧阶段相同,保持小风电磁阀常开状态,大风电磁阀的开启与大火电磁阀保持同步;快速降温阶段,小风电磁阀保持常开状态,大风电磁阀根据温度曲线调节开启时间.脉冲燃烧控制系统如图1所示[4].

图1 脉冲燃烧控制系统

2 脉冲燃烧控制原理

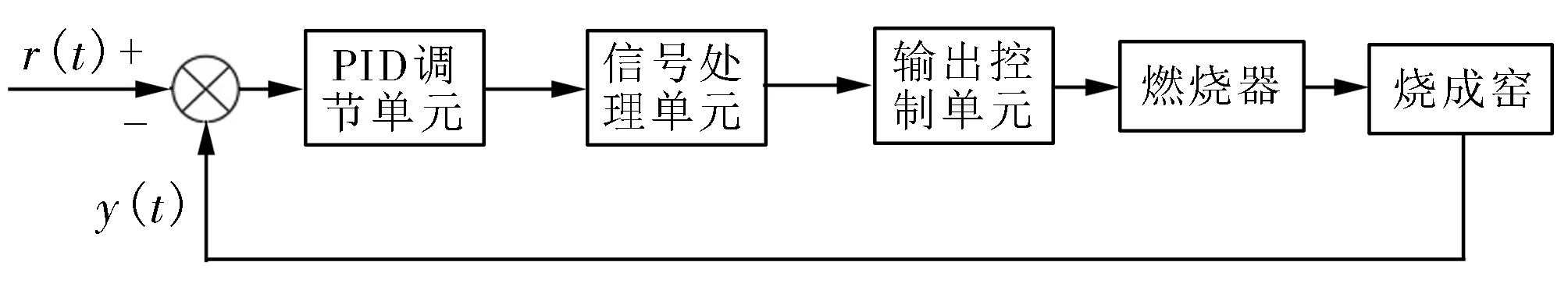

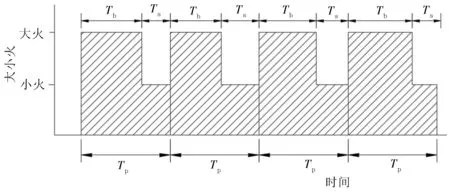

脉冲燃烧控制采用间断燃烧的方式,使用PID调节技术,通过调节燃烧时间的占空比(通断比)来实现窑炉的温度控制.燃烧系统中各控温区燃气支管分大火管路和小火管路,每条管路上均设有电磁阀.燃烧阶段采用小火电磁阀常开、大火电磁阀间歇打开的脉冲燃烧方式.燃烧系统并不调节某个区域燃气输入的量,而是调节给定温区内每个烧嘴大火阶段被点燃的频率和持续时间.当低于设定温度时,烧嘴大火燃烧时间加长,间断时间减短;当高于设定温度时,烧嘴大火燃烧时间减短,间断时间加长.脉冲燃烧控制原理如图2所示.

图2 脉冲燃烧控制原理图

脉冲燃烧控制系统主要由PID调节单元、非线性信号处理单元、输出控制单元组成.

PID调节单元主要对实测温度与设定温度进行处理.其输入输出传递函数为:

(1)

式中:P(t)为输出;Kp为比例单元;KI为积分单元;KD为微分单元;e(t)为时间函数[5].

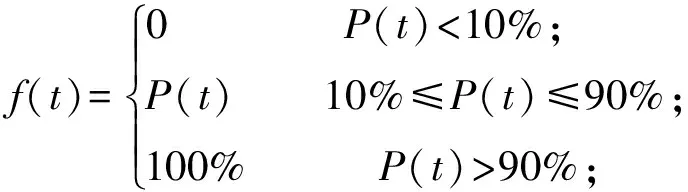

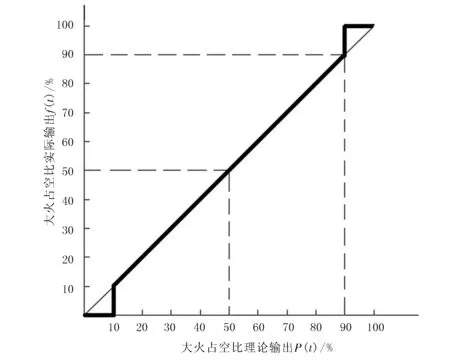

处理非线性信号的关系式为:

(2)

式中,f(t)为大火占空比的实际输出.

当PID输出P(t)<10%时,实测温度与设定温度偏差不大,只要在对应燃烧周期内保持小火燃烧即可,大火占空比为0.当PID输出P(t)>90%时,实测温度与设定温度偏差较大,需要在对应燃烧周期内保持大火燃烧,大火占空比为100%.当PID输出P(t)在10%~90%之间时,实测温度与设定温度偏差合理,对应燃烧周期内的大火燃烧比例按照实际输出占空比控制即可.大伙占空比实际输出与理论输出的关系如图3所示.

图3 大火占空比实际输出与理论输出的关系曲线

两次大火的间隔时间为一个控温周期.在一个控温周期Tp开始时刻,PLC系统采集窑内的温度与燃烧曲线设定温度值并进行PID运算,经过信号处理获取输出值OUTp.OUTp即为大火燃烧时间的占空比,范围为0~100%.

在一个控温周期内,大火的燃烧时间为:Tb=Tp·OUTp;小火的燃烧时间为:Ts=Tp·(100%-OUTp).PLC系统根据算出的大火运行时间,控制打开大火燃气电磁阀和大阀位助燃风电磁阀的时间.在本控温周期结束时,PLC系统再次采集温度值并进行PID运算和处理,控制下个控温周期的大火运行时间[6].单个烧嘴大小火切换控制时序如图4所示.

图4 单个烧嘴大小火切换时序

控制系统采用“计算机+PLC”控制方式,以西门子1500系列PLC系统为控制核心,工业计算机为工作站,ForceControl智能软件为监控平台.PLC系统与上位机平台之间通过工业以太网进行基于TCP/IP的网络通信,来实现窑炉运行过程中温度、压力、气氛、报警、安全连锁等自动控制.监控平台具有温控曲线的运行、各类实时数据采集和管理、模拟工艺画面运行、报警记录、历史曲线查询、报表打印等功能.触摸屏安装在控制柜上,可实现基本的窑炉操作控制,也可在工控机发生故障时作为后备显示装置,使系统仍能正常运行,保障产品烧成的连续性和产品质量.

窑内温度采用分区控制方式.4个温控区中每个控制区控制一个高速烧嘴,烧嘴对面相应位置设测温热电偶.窑炉运行时,软件和PLC系统协同管理,依据温度设定值和测量值的差值,控制每个烧嘴的大小火状态,使其能够按设定温度曲线进行调节,满足产品烧成工艺要求.通过风机变频控制技术实现窑内的压力控制.窑内气氛控制主要通过控制进入烧嘴的助燃风和天然气比例来实现.因为是脉冲燃烧,所以应在调试阶段依据产品对气氛的需要设定比例值,而烧成过程中不再需要调节.

3 脉冲燃烧控制系统应用效果

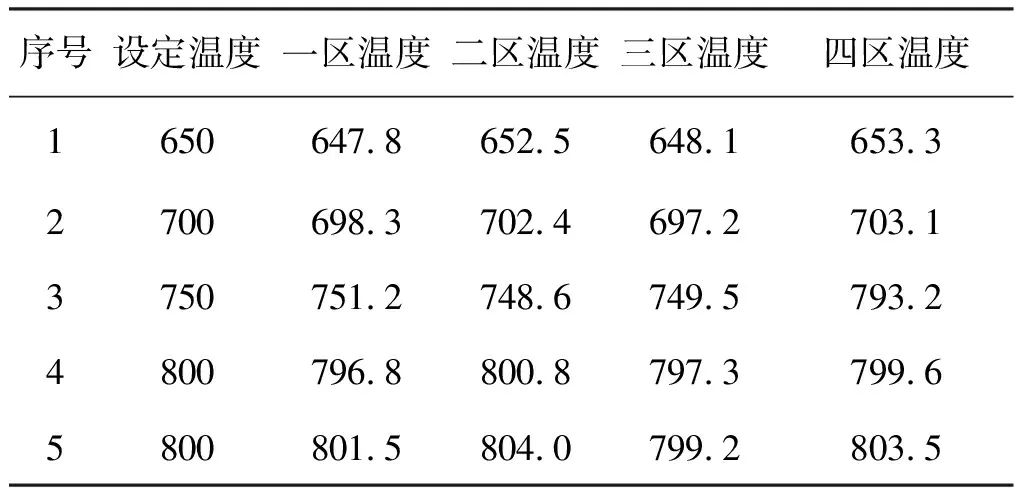

窑炉运行中要想达到较高的控温精度,需要设置合理的控温周期Tp.如果控温周期Tp设置过大,燃烧系统中大火的通断周期就会变长,控制精度降低.如果控温周期Tp设置过小,燃烧系统中大火的通断周期就会变短,控制精度增高,但大火电磁阀通断频繁,会影响设备使用寿命.在窑炉初期调试中,将燃烧系统控温周期Tp设置为30 s,窑内温度控制的最大偏差在±7 ℃以内.综合考虑产品的工艺要求及设备寿命等因素后,将控温周期Tp设置为20 s,现场对炉内温度场进行了测试.从实际测试结果来看,基本达到了4个炉温检测点温度偏差控制在±4 ℃之内.窑内温度检测记录见表1.与该厂连续调节车式窑±3 ℃的温度控制精度相比,各测温点的温度偏差稍大,但由于脉冲燃烧的应用,大小火产生强制搅拌,使窑内无死角,温差和气氛差都很小[4],窑内有效加热区温度更加均匀,能够满足产品烧成工艺要求,因此烧成产品一直保持很高的良品率.

表1 窑内温度记录报表 ℃

实际运行中,该脉冲燃烧控制方案对设备要求较高.由于大火燃气电磁阀与助燃风电磁阀平均每分钟动作2~3次,通断较为频繁,国产价廉的电磁阀使用寿命大概在1~2年左右,换上知名品牌电磁阀后寿命有所延长.

4 结束语

用于耐火材料车式窑的脉冲燃烧控制系统,自动化程度和控制精度高,界面友好,基本可做到烧成、冷却全过程的无人值守,有效地降低了现场操作人员的劳动强度.

该车式窑运行3年多来,产品烧成一直保持较高的良品率.窑内引入脉冲燃烧控制方式,无需过量的助燃风就可以保证合理的窑内气氛以及温度均匀性,减少了NOx等废气的排放,同时产品的单位气耗相比该厂连续调节车式窑有所降低,节能减排效果较为显著.因此,脉冲燃烧控制技术可广泛应用在耐火材料、陶瓷磨具、冶金等行业的窑炉上,对提高产品质量、降低能耗、减少污染具有重大作用,是工业窑炉行业自动控制的一个发展方向.