基于Muschelknautz模型的冷氢化旋风分离器计算

2019-05-27

(1.北京市合众创能光电技术有限公司,北京,102202;2.新疆东方希望新能源有限公司,新疆昌吉, 831799;3.江苏双良新能源装备有限公司,江苏江阴,214444)

在改良西门子法制备多晶硅工艺中,副产物SiCl4普遍采用冷氢化工艺进行处理,金属级颗粒硅与SiCl4和H2在550℃,2.5MPa的冷氢化流化床反应器(FBR)内发生化学反应生成SiHCl3。为避免反应气体中所夹带的少量细微硅粉对后续工艺系统造成磨损和堵塞,在FBR内设置旋风分离器对这些硅粉进行分离。旋风分离器作为一种高效的气固分离设备,结构简单,无运动部件,在运行过程中不需要维护,非常适合对FBR气相中所夹带出的固体颗粒进行分离。但目前国内对冷氢化所用旋风分离器的设计和选型仍处于探索阶段,对旋风分离器的特性以及如何准确地预测其分离性能还掌握不足。一方面是因为所需工程基础数据和资料较少,另一方面是缺乏可靠的模型来准确计算旋风分离器的气固两相流和压降。Barth[1]在1956年提出了计算芯管圆柱面速度和控制圆筒体圆周切向速度的方法,但其ɑ系数关系式只有在入口面积与出口面积比值在0.9~1.8的范围内才是有效的。Shepherd-Lapple[2]和Casal-Maftinez[3]所提出的压降模型,仅包括进口和出口的面积比值,针对入口固含量较低的场合可以进行简单计算。Leith&Licht[4]提出的模型考虑了停留时间,但忽略了气体的径向速度影响。Dietz[5]模型在内外旋涡之间颗粒交换的处理上存在一些问题。Mothes and Löffler[6]量化了器壁上的粉料对摩擦系数的影响,但不同器壁上的摩擦系数可能是不同的,其模型仅适用于矩形进口和入口固含量较低的旋风分离器。Muschelknautz模型[7]考虑了旋风分离器器壁材质的粗糙度和捕集颗粒对器壁粗糙度的影响,颗粒沉降和入口浓度变化的影响,以及旋风分离器颗粒粒径分布的变化等因素,是目前最接近旋风分离器实际情况的模型。本文根据25万吨/年SiCl4冷氢化FBR工艺参数,包括SiCl4冷氢化FBR反应气体流量、物性和所夹带硅粉的特征等为基础,采用Muschelknautz模型方法,对常规筒锥型旋风分离器进行了选型设计,并计算了旋风分离器的分级效率和压降,为SiCl4冷氢化FBR的旋风分离器设计和选型提供参考。

1 Muschelknautz模型

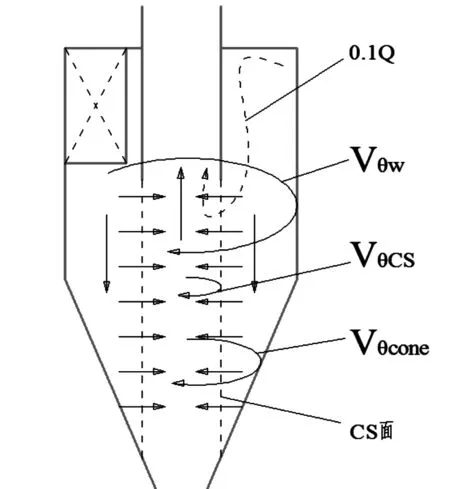

Muschelknautz模型起源于平衡轨道模型如图1。

图1 旋风分离器平衡轨道模型示意图

芯管向下延伸到旋风分离器的底部形成一个圆柱面CS。CS面上的固体颗粒同时受到向外的离心力与向内流动气流的阻力,离心力正比于颗粒质量,而阻力(斯托克斯力)正比于粒径。结果较大粒径的颗粒在离心力作用下向旋风分离器壁面运动而被捕集,较小粒径的颗粒则被带入芯管而逃逸。处于两力平衡的颗粒即处于CS平衡轨道上,其粒径就是旋风分离器的切割粒径d50,通过CS面切向速度VθCS,

(1)

可以求得d50,

(2)

Muschelknautz模型中分级效率按式(3)进行计算。

(3)

Muschelknautz定义了旋风分离器雷诺数ReR,

(4)

用以计算气相和气固两相与器壁的摩擦系数。

在Muschelknautz模型中旋风分离器的总摩擦阻力包括两个部分:纯气相的阻力和器壁上运动颗粒灰带施加的一个附加阻力。

根据Muschelknautz模型,旋风分离器的压降主要是由气固两相与器壁摩擦损失和旋风分离器的内部旋转损失造成的,而后者在总压力损失中占主要部分,有时还包括进口部分的加速损失,即旋风总压力损失是器壁损失△Pbody、旋转涡核损失△Px和入口加速损失△Pacc之和:

△P=△Pbody+△Px+△Pacc

(5)

2 计算结果与分析

2.1 进气条件与颗粒特性

25万吨/年冷氢化FBR,总反应气量3200m3/hr,温度550℃,压力2.5MPa。气相密度26.64kg/m3,气相粘度2.9652×10-5Pa·S。气相中所夹带的硅粉浓度为2.44kg/m3。硅粉颗粒真密度,2300kg/m3,堆密度1310kg/m3,粒径分布如图2所示。

图2 FBR反应气相所夹带的硅粉粒径分布

FBR反应气相所夹带的硅粉颗粒浓度较低,从图2可见夹带出的硅粉粒径较小,分布较宽。

流化床反应器中内置2台旋风分离器,采用并联形式,对所夹带的硅粉进行分离。要求粒径≥10μm的颗粒其分级效率不低于97%,粒径≥5μm的颗粒其分级效率不低于80%,总压降△P≤50kPa。

2.2 旋风分离器选型结果

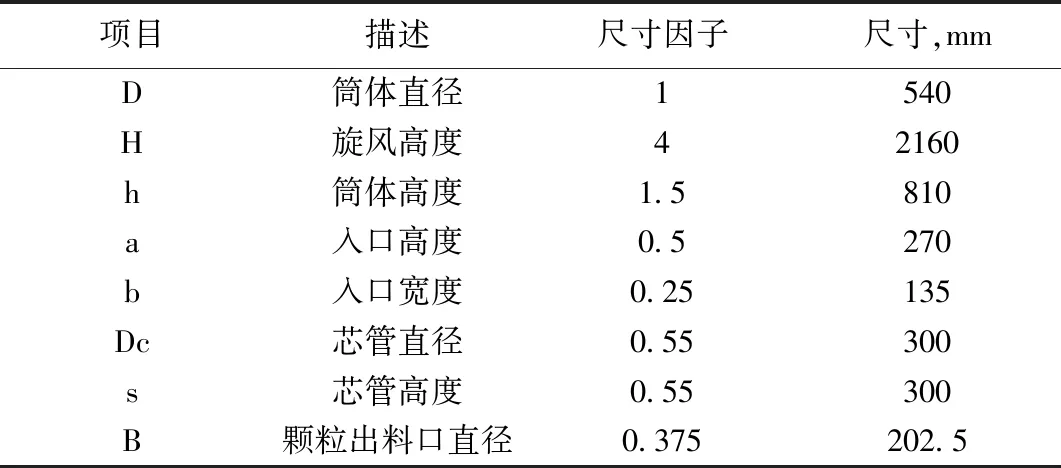

根据高效旋风分离器尺寸比例,并结合入口气速,得到旋风分离器的主要尺寸如表1。

表1 高效旋风分离器尺寸比例

2.3 d50和分级效率

根据进气条件、颗粒特性和旋风分离器尺寸,采用Muschelknautz模型计算得到旋风分离器的切割粒径d50=3.62μm。同时根据粒径分布得到各级粒径的分级效率和分离效率,如图3所示。

从图3可见,10μm颗粒的分级效率为99.38%,5μm颗粒的分级效率为83.37%,满足分离要求。

图3 颗粒分级效率与分离效率

2.4 进气量对压降和总分离效率的影响

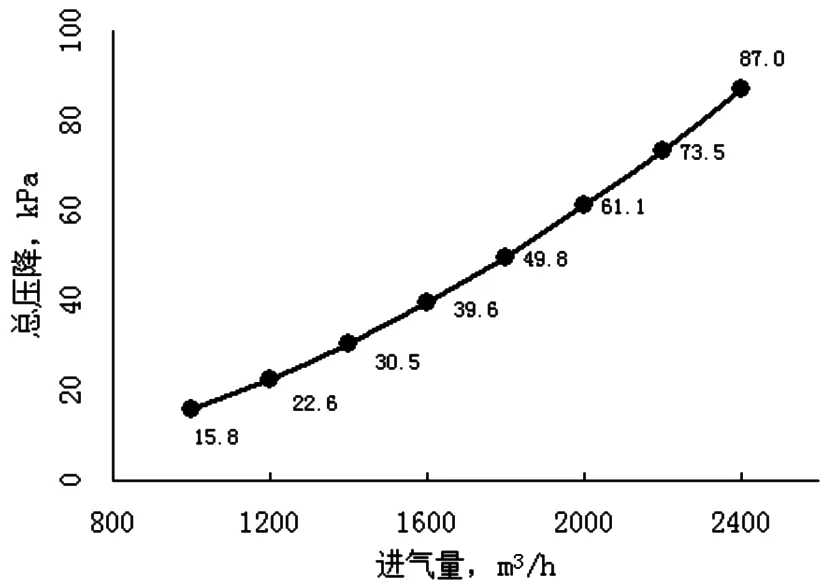

图4为不同进气量对旋风总压降的影响。

从图4可见,在设计进气量时总压降为39.6kPa,满足压降要求。随着进气量增加,总压降基本与进气量呈二次方关系,与伯努力方程一致。当单台旋风进气量达到1800m3/h时,总压降接近50kPa。

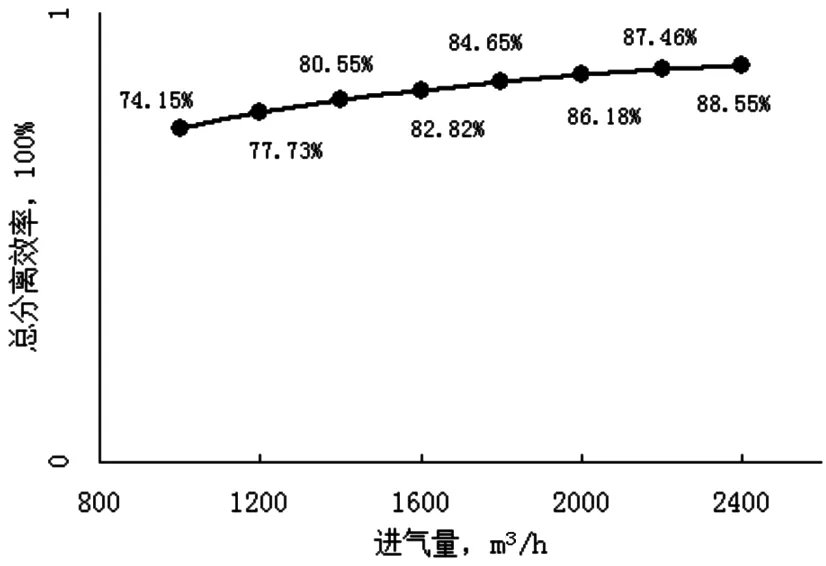

图5为不同进气量对旋风总分离效率的影响。在设计进气量时,颗粒的总分离效率达到82.82%。同时随着进气量增加,颗粒的总分离效率有一定增加。

图4 不同进气量下旋风分离器总压降变化

图5 不同进气量下旋风分离器总分离效率变化

3 结论

Muschelknautz模型是目前最接近旋风分离器实际情况的模型。根据模型计算可得到对25万吨/年冷氢化反应器双旋风的几何尺寸,其特征尺寸D为540mm。所得旋风分离器的d50为3.62μm,10μm颗粒的分级效率为99.38%,5μm颗粒的分级效率为83.37%。在设计流量1600m3/h时,总压降为39.6kPa。进气量对旋风分离器的压降影响较大,当单台旋风分离器进气量增大到1800m3/h时,总压降接近50kPa,满足工艺要求。