提升甲醛循环塔运行效率研究

2019-05-27

(四川天华股份有限公司,四川泸州,646000)

1 引言

在炔醛法制1,4-丁二醇(BDO)生产过程中,甲醛循环塔操作一方面担负将炔化反应生成的粗制1,4-丁炔二醇(BYD)进行提纯,以得到合格的精制1,4-丁炔二醇产品;另一方面为后续1,4-丁炔二醇加氢反应提供符合质量要求的原料并分离回收甲醛、甲醇,消除对加氢反应和镍催化剂有害的甲醛、铜离子等杂质,减少副反应和提高收率,是炔醛法生产1,4-丁二醇工艺的关键设备之一。由于工艺及物料的特殊性,甲醛循环塔在运行过程中存在蒸汽能耗消耗高、塔盘及降液管容易发生结垢、液泛现象频发、采出管线容易堵塞以及产品1,4-丁炔二醇品质控制制约炔化反应器和加氢反应器的运行稳定等问题。

2 分离原理

甲醛循环塔是一种典型的板式精馏塔,主要由50层浮阀塔盘、底部热虹吸再沸器、塔顶接触液冷凝器、塔顶冷却器、回流泵及回流管线、进出料过滤器等部件组成。板式精馏塔在正常工作时,液体在重力作用下自上而下通过各层塔板后进入塔釜由塔底排出;气体在压差推动力作用下,经均布在塔板上的浮阀由下而上穿过各层塔板后由塔顶排出,在此过程中,气液两相进行接触发生传质。

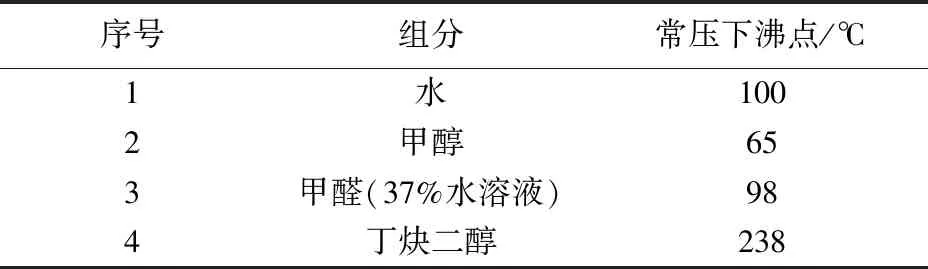

表1 甲醛循环塔物系组分沸点

从表1可以看出,1,4-丁炔二醇的沸点远远高于其他组分,而且在该精馏塔中,组分BYD随进料进入塔内后就以液相存在的形式从进料口往下通过塔盘及降液管逐层流入塔釜,最终从底部作为产品采出,因此根据精馏分离的机理[1],在甲醛循环塔多物料组成中将水视为高沸点重组分,甲醛、甲醇为低沸点轻组分,BYD仅作为液相载体。生产中通过控制塔顶部压力380-420kPa、底部温度158-165℃以及适宜的回流比等操作条件,对来至炔化反应器经两级过滤主要含1,4-丁炔二醇、甲醛、甲醇的水溶液进行蒸馏分离,轻关键组分甲醛、甲醇从BYD水溶液中蒸发从塔顶以气相和冷凝器冷凝成液相的方式分离出来,塔底主要是BYD水溶液和极少量的甲醛。

3 现状分析

甲醛循环塔的运行工况直接关系到1,4-丁二醇装置的长周期运行,其稳定性和经济性主要受塔运行负荷、塔釜加热量、回流比控制、进料组分改变、塔盘浮阀故障、降液管堵塞、气液相不平衡等因素影响,这些因素产生的后果是导致精馏塔液泛、产品质量不合格以及塔运行负荷受限、产品采出受阻等问题。

3.1 液泛现象引起塔操作恶化

液泛是甲醛循环塔操作中的常见故障之一,主要是由于塔内气液相不平衡导致的,根据产生的机理可分为雾沫夹带液泛和降液管液泛两种类型[2]。操作过程中,如进料量多,采出量小,则回流比增大,塔内循环的物料增多,上升的蒸汽速度加大,塔顶与塔釜的压差增大,当气相流达到一定速度,使得液相中部分液沫伴随气相被夹带到上一层板,加厚了板上的液层,物料平衡被打破,组分的气液平衡被破坏,发生雾沫夹带液泛[3];当降液管被BYD聚合物等固体物质堵塞、塔内液体流量过大导致液体无法及时通过降液管或者气体流量过大增加塔板间的压力差导致液体下降的流量减少,都将迫使降液管内的液体无法顺畅下降,继而促使降液管液面升高,板上开始积液,引发降液管液泛。

3.2 工艺调整引起塔操作恶化

甲醛循环塔的主要控制指标是使塔底精制BYD产品中的甲醛含量低于1%这个极限值,以确保较高的甲醛收率和减少加氢催化剂中毒风险,因此,实际操作中为了降低产品BYD中的甲醛水平,会对塔底再沸器输入过量蒸汽,导致回流比控制不当,气液相不平衡,塔运行效率较低,段间压差通常在极限值附近操作,使得循环甲醛回收量大,加大了炔化反应器运行负荷;另一方面,在增减负荷时,塔釜蒸汽、塔温度梯度、压力控制以及物料采出的匹配性也会影响塔操作稳定性和经济性,比如塔釜产品采出过大,则使得塔内重组分的采出量超过了物料平衡的量,全塔的物料组成将随着操作的进行而逐渐变轻,塔身温度下降,釜液中轻组分(甲醛)的含量增加,致使塔釜产品不合格,导致后续加氢反应副产物增加、加氢催化剂暂时性中毒等。

3.3 聚合物生成引起塔操作恶化

BYD在高温下会发生聚合生产BYD聚合物,并且来至炔化反应系统流失的催化剂及铜离子的存在会加剧聚合速度,聚合物在塔盘、降液管以及液相采出管线会发生累积,或者随着进料量、蒸汽量的变化而在塔内发生移动,导致降液管或者产品采出管道局部堵塞,产生气堵或液堵,气液相流通不畅,进而发展为堵塞液泛、淹塔,塔不能维持正常操作。

3.4 压差上涨引起塔操作恶化

精馏塔的压力从塔釜到塔顶逐渐降低形成压差,压差是塔内气体流动的推动力,用来克服气体上升过程中所遇到的塔盘、液层、液层表面张力等阻力,是精馏塔操作的一个重要指标,反映了塔内气、液流量的大小,也是判断精馏操作进出物料是否均衡的重要标志之一。

压差上涨的主要原因有两个方面:塔盘、降液管结垢,生成BYD聚合物导致液相流通量不够或者堵塞,液相在塔盘上进行累积,进而发生淹塔阻止气相流通,使得塔板段间压差上涨;操作过程中的气、液相不均衡,蒸汽波动使得气相负荷过大产生托液现象或进料量、回流量引起液相负荷过大产生塔盘液相快速累积都会导致塔盘段间压差上涨。压差上涨的结果是导致塔不能正常进行气液交换,进出物料不平衡,产品质量不合格,严重时还会发生塔盘变形、甚至垮塌的风险。

4 优化方案

针对甲醛循环塔运行控制方案及操作中存在的问题,分别从技术改造和优化操作两个方面进行改进,提升运行效率。

4.1 pH值控制改造

由于炔化反应生成的物料通过内置过滤器进行滤液分离采出,催化剂中的铜离子会随反应条件和催化剂寿命而析出,如果不处理将促使甲醛循环塔加速结垢,形成聚合物堵塞塔盘、降液管等,影响精馏过程的换热换质和分离效率。通过在甲醛循环塔进料管线前安装在线pH仪器及使用注射泵计量加碱[4],能够稳定碱液进料,使甲醛循环塔进料物料pH值上升并稳定在理想范围,降低BYD与甲醛反应生成缩醛和乙缩醛物质,以及分离这部分物质所需要的额外的蒸汽消耗,改善了甲醛循环塔的分离效率,并且使痕量金属铜离子的溶解度降低,通过进料过滤器沉淀后达到极低的水平,从而降低加氢反应催化剂中毒风险,降低副产物生成,提高产品收率。

4.2 选择适宜的操作压力

大多数物系的相对挥发度随着压力的降低而增大,相关数据表明,在精馏体系压力降低时,甲醛、甲醇的沸点要比BYD水溶液的沸点上升更快,利用这一特性,根据生产装置的实际运行情况,适当降低精馏塔操作压力,使轻组分相对挥发度增加,改善了分离效果,提升了热能利用和分离效率,可以使用更少的蒸汽、以较低的塔底温度达到蒸馏分离甲醛、甲醇的目标,低温操作进一步降低了BYD高温聚合及塔盘、再沸器结垢的机率,也达到了节能的目的。

4.3 选择适宜的进料板位置

一般精馏塔进料板位置的调整是以进料组分发生变化为依据的,当组分发生变化时,要及时进行调整,以便于实现精馏塔的分离效率,降低操作能耗。生产中,通过监测粗1,4-丁炔二醇中的水含量及甲醛浓度的变化,适时调整进料口位置。如果进料组分中甲醛等易挥发组分浓度增加,将使提馏段的负荷增加,可能因分离不好而造成塔釜产品夹带的易挥发组分增多导致损失增大,产品质量不合格;因此,当进料组分中的轻关键组分比正常操作较低时,应将进料板的位置向下移,以增加精馏段的板数,从而提高精馏段的分离能力。

4.4 稳定精馏操作的过程控制

精馏操作的稳定及精馏产品品质的好坏,受到多种因素的影响,但都是围绕物料平衡、热量平衡以及气液平衡展开的。进料组分浓度变化、负荷大小变化、蒸汽压力波动、温度梯度及塔盘压差匹配性等,都在很大程度上影响着物料在精馏塔中的分布梯度,因此维持甲醛循环塔各参数稳定,设法克服液泛、聚合物生成、压差波动以及气体流速等各种干扰因素和约束条件,防止对塔顶、塔釜产品的组成和数量造成影响,同时不断优化工艺操作指标,处理好塔的物料平衡和热量平衡,加强员工技能培训,提高员工责任心。这些都是做好甲醛循环精馏操作过程控制,保证装置稳定运行的基本保障。

4.5 建立关键参数监控体系

通过收集进料组分、pH值控制、塔压及塔盘压差、回流比、温度、再沸器背压等关键参数,并通过Excel等手段拟合成关键数据监控曲线,明确各参数变化对精馏操作的影响,对指导甲醛循环塔装置运行过程中的参数调整有积极的意义。比如,塔顶液相产品的采出流量变化主要受进料量、进料组分和回流比的影响,且几个因素相互影响,相互制约,任意一个发生较大变化都可能引起塔的不稳定运行和产品质量的波动;建立塔压、塔盘压差与温度控制的曲线关系,可以较清晰地诊断出塔的进料与投入的热量是否匹配,压力偏离目标值,无论是高压还是低压都不能维持希望的循环塔温度分布曲线,使精制1,4-丁炔二醇达不到规格要求,而较高的塔盘压差则表示循环塔中可能有限制条件,如降液管堵塞、塔盘结垢、沸腾率过大等。

5 结束语

综上所述,在甲醛循环塔的运行过程中,通过对甲醛循环精馏操作的原理及操作过程分析,针对影响其经济稳定运行的制约因素,制定科学的解决办法和优化方案,可以在提升甲醛循环塔运行效率的同时,减少精馏操作的能源消耗,使企业能够在装置长周期稳定运行中增加经济效益。