焦炉烟气SDS脱硫与余热回收的一体化应用

2019-05-27

(攀枝花攀钢钒炼铁厂,四川攀枝花,617022)

近年来,国家对环保要求越来越严格,相继发布《国家环境保护标准“十三五”发展规划》、《大气污染防治行动计划》,对火电、炼焦、钢铁等重点行业28项大气污染物排放标准提出相应的要求,焦炉加热燃烧后产生的废气即焦炉烟气,成为大气治理的重点。我厂有2×62孔5.5m捣固焦炉,因炉体窜漏等原因,烟气中的SO2、颗粒物不能稳定达标。结合焦炉烟气特点,2017年实施了SDS干法脱硫与余热回收的一体化技术研究及应用,并成功投运,取得较好的效果。

1 国内焦炉烟气脱硫脱硝主要工艺

近年来国内焦炉烟气脱硫脱硝处在开发、初步应用阶段。2016年初国内公开资料可查的焦炉烟气脱硫脱硝工程不足五个,涉及焦炉仅十余座。2017年焦炉烟气脱硫脱硝项目在建和已投运的也只有20套左右。国内焦炉烟气脱硫脱硝技术主要依照电厂脱硫脱硝技术改进而来。

国内开发出的焦炉烟气脱硫脱硝技术主要有以下几种:(1)碳酸钠半干法(SDA)脱硫脱硝一体化工艺。(2)以氨为碱源的湿法脱硫脱硝工艺。(3)活性炭脱硫脱硝工艺。(4)碳酸氢钠干法(SDS)脱硫脱硝工艺。

与电厂烟气相比,焦炉烟气具有以下特点[1]:

(1)焦炉烟囱必须始终处于热备状态。焦炉烟气脱硫后,还通过烟囱排放,当系统装置发生故障时,需烟气温度提供吸力,保证焦炉安全。

(2)NOx含量差别大。采用高炉煤气加热时,NOx含量在400-600mg/Nm3,当采用焦炉煤气加热时,NOx含量在450-1200mg/Nm3。结焦时间的长短对NOx的影响也较大。脱硫脱硝系统装置须适应焦炉不同工况条件的净化处理。

(3)脱硫对脱硝的影响。如脱硫后SO2含量高,会影响脱硝催化剂的效率。

2 焦炉烟气成分分析及工艺选择

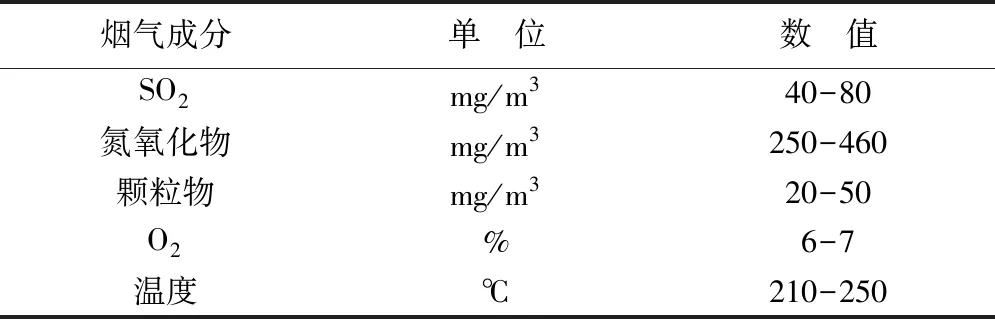

焦炉烟气成分分析见表1。

表1 焦炉烟气各成分含量分析

根据2017年GB16171-2012标准要求,焦炉烟气排放SO2低于50mg/m3,NOX低于500mg/m3,颗粒物低于30mg/m3,为此针对国内烟气脱硫技术应用情况,结合焦炉烟气特点,经充分考察、比较,选择碳酸氢钠干法(SDS)脱硫和锅炉回收蒸汽相结合的技术,预留脱硝接口,选择理由如下:

(1)由于捣固焦炉烟气中颗粒物大,烟气中有黑烟,采用湿法脱硫工艺将难以脱除可见烟尘和焦油。湿法脱硫工艺还产生一定的废水也将难以处理。

(2)活性炭脱硫脱硝工艺虽然具有不产生废水、占地面积小,但该工艺投资较大,对烟气成分适应性差,烟气中粉尘对活性炭吸收有影响。

(3)半干法脱硫(SDA)与SDS干法脱硫原理相同,但SDA脱硫工艺投资、占地面积较SDS干法脱硫大,系统降温大(20-30℃)。

(4)SDS干法系统降温小(10-15℃),利用210-250℃的烟气温度,回收烟气的余热,降低运行成本。

3 SDS干法脱硫工艺流程及特点

3.1 工艺流程

焦炉烟气分别由地下烟道引出,经原烟气管道阀门和新增入口管道阀门切换并汇合后,进入总烟气管道。脱硫剂为袋装,通过汽车运输到现场,储存在库房里。再经叉车运输到开袋站,通过电动葫芦将吨袋吊运到大约3m的上料平台,将脱硫剂粉末卸在料斗里,经磨机系统研磨,合格粒径脱硫剂(20~30μm)经风选进入中间仓,再由风机抽引输送并喷入烟道内。脱硫剂在烟道内被热激活,比表面积迅速增大,与焦炉烟气充分接触,发生化学反应,烟气中的SO2等酸性物质被吸收净化。经吸收SO2等酸性物质并干燥的含粉料烟气进入布袋除尘器进行进一步的脱硫反应及烟尘净化,脱硫除尘后的烟气由增压风机抽引经出口烟道至原焦炉烟囱排入大气。

由于净化后的焦炉烟气温度达到200℃以上,温度较高,设计余热回收装置。即脱硫除尘后的烟气经过余热回收装置回收余热,产生蒸汽,余热回收后的烟气温度不低于150℃,回原焦炉烟囱,满足焦炉烟囱热备温度要求。余热回收装置产生的蒸汽温度约为160℃,0.6MPa,用于干熄焦除氧器除氧。

3.2 工艺特点[2]

(1)系统操作简单,维护方便。SDS脱硫没有脱硫塔,不需要大量固体循环灰在塔内循环,也不需要喷入浆液,不增加系统阻力。

(2)一次性投资很少,占地面积很小。

(3)系统无废水。

(4)脱硫效率高。

(5)对焦炉工况适应性强,灵活性高。SDS脱硫工艺可根据烟气中酸性物质的含量随时调节脱硫剂的注入量,在负荷调整时有良好的、适宜的调节特性。

(6)对其他酸性物具有很高的脱除率。对HCl、SO3、HF等酸性物同样具有很高的脱除率。

3.3 脱硫灰渣的处理

与活性炭脱硫脱硝工艺相比,干法脱硫工艺或半干法脱硫工艺存在的主要问题是产生脱硫废渣。国内大多数SDA工艺产生的脱硫废渣用于水泥行业的添加剂。我厂分析了SDS脱硫废渣的成分,脱硫灰渣中可燃物质含量23.8%,灰分42.78%。灰分中SO42-含量高,而CO32-、SO32-含量很少,说明脱硫剂转化高。为此采取将脱硫灰渣压球成型,与发电厂燃煤混合后发电,使得脱硫灰渣得到有效利用。

4 应用效果

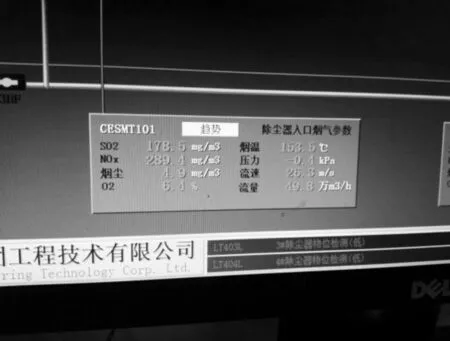

焦炉烟气脱硫于2018年6月建成投产。装置布置及脱硫运行效果见图1。

运行装置

烟气处理后的SO2、颗粒物含量图1 运行装置及处理后的烟尘成分

从运行效果看,捣固焦炉烟气经装置处理后,SO2含量在20mg/m3以下,最低可为零,颗粒物在20mg/m3以下,焦炉烟气排放达到GB16171-2012标准,烟囱无可见烟尘,同时生产8-10t/h左右的蒸汽。