三角履带式甘蔗收割机转向系统的设计与试验

2019-05-24柏元强邹小平张增学刘庆庭

武 涛,柏元强,邹小平,张增学,刘庆庭

(华南农业大学 南方农业机械与装备关键技术教育部重点实验室/工程学院,广州 510642)

0 引言

我国的甘蔗主要种植区如广西、云南等多以丘陵山地为主,为机械化作业带来困难[1-2]。目前,甘蔗收割机采用的底盘都是轮式或者两条平履带式的行走装置,在爬坡性能和灵活性上很难适应丘陵山地。三角履带的理论研究有许多,主要集中在结构设计、仿真分析和试验参数确定等研究和分析上[3-9]。

三角履带轮具有噪音低、接地比压小、适应能力强、通过性能好的特点,附着力和牵引力比轮胎提高1.5倍,可增强恶劣环境中车辆的作业性能[7]。林程、王文伟等对三角履带轮进行工况仿真,对三角履带轮结构进行了改进设计[8]。刘泽旭、王立海等结合集材机工作环境,推导了5种不同集材机的三角履带的参数值[9]。

除了对三角履带的理论研究,三角履带的运用也成为一种趋势,目前主要运用在农用车辆和工程车辆上,如约翰迪尔的9620RX三角履带拖拉机。目前,三角履带在甘蔗收割机上的运用与相关研究较少,本文针对三角履带式甘蔗收割机底盘的转向问题,展开对该底盘的机械偏转转向系统的研究,以期验证自行设计的转向系统是否达到预期要求,为提高该三角履带底盘的灵活性提供理论依据。

1 整体结构与底盘结构

三角履带式切断式甘蔗联合收割机主要组成,如图1所示。

1.分行器 2.推到辊筒 3.浮动刀台及根切器 4.三角履带轮 5.燃油箱 6.车架 7.平履带轮 8.机械转向系统 9.发动机 10.集蔗箱 11.输送小臂 12.蔗段输送大臂 13.排杂风机 14.切段刀辊 15.液压控制系统 16.液压油箱 17.驾驶室图1 三角履带式甘蔗收割机总体结构布局Fig.1 General structure of the triangle track sugarcane harvester

三角履带轮、平履带轮和车架构成该甘蔗收割机的行走系统主体,行驶系统采用了前三角履带、后平履带的四轮驱动行走方式,转向系统位于后桥处。底盘结构如图2所示。

2 转向系统结构设计

2.1 转向系统的组成

由于前三角履带轮之间是收割机的工作通道,为了不影响收割作业,不能在三角履带上设计转向系统,因此考虑将转向系统设计在后平履带上。

1.三角履带轮 2.车架 3.平履带轮 4.转向系统图2 甘蔗收割机底盘结构Fig.2 The chassis general structure of the sugarcane harvester

该收割机的转向系统为履带轮机械偏转式转向系统。机械转向系统主要由机械转向液压油缸、摆动后桥、转向横拉杆、轮桥连接板、轮桥连接销,以及车架-后桥连接销等几部分组成,如图3(a)的爆炸图所示,转向系统的装配图如图3(b)所示。

本设计中左右两侧结构关于纵向中心面对称,转向时,液压油缸一侧伸长另一侧缩短,实现履带轮的左右偏转转向,转向横拉杆保证两平履带始终平行[10-11]。为了适应山地行走,后桥可绕着车架-后桥连接销转动,气弹簧限制摆动幅度,实现左右两履带轮高低不平行走时底盘倾斜量小;爬坡行走时,履带的支撑架可绕轮桥连接销转动,轮桥连接架的限位结构也可限制转动范围。因此,该机械转向系统可以实现后平履带轮绕车辆的X、Y、Z3个方向转动,实现复杂山地的灵活适应和灵活转向。其中,后桥和轮桥连接架的设计和转向液压油缸的行程确定是设计重点。

(a) 转向系统的爆炸三维图

(b) 转向系统的装配三维图 1.后桥 2.转向横拉杆 3.轮桥连接架 4.后履带轮的支撑架 5.轮桥连接销 6.机械转向液压油缸 7.车架-后桥连接销图3 机械转向系统Fig.3 The system of mechanical steering

2.2 后桥设计

后桥的作用是连接履带轮和车架,也是整机的重要支撑结构,要求有足够的强度和刚度。作为转向桥,相对车架的连接也应具有足够的灵活性,后桥可绕着车架-后桥连接销转动,气弹簧限制摆动幅度,实现左右两履带轮高低行走时底盘倾斜量小。

为了减轻整机的质量、节约材料,本后桥采用内部空心的结构,整体由10mm的钢板焊接成型。为了保证强度足够、刚度及耐磨性能好,轴销孔由加工好的空座内嵌焊接而成,两侧的立柱轴也是加工好后焊接在桥体上,从而达到轻量化的同时确保了强度和刚度要求。

2.3 轮桥连接架设计

该轮桥连接架作为后履带轮与车桥的连接结构,强度和刚度必须满足。它可以绕着车桥的竖直销轴转动,带动整个履带轮实现转向;另一方面,它与履带的支撑架采用水平销轴连接,履带支撑架可绕着该轮桥连接架在纵向竖直面内摆动,实现整车上下坡时,履带轮随地面起伏而摆动,以提高整机的地面适应性。

履带轮在纵向竖直面内摆动必须有一定的幅度限制,因此在设计时,设计了斜面限制摆动结构,防止履带轮摆动幅度过大。轮桥连接架的三维结构和限位结构如图4所示。

2.4 转向液压油缸的行程确定

该机械转向机构采用的是液压油缸作为转向动力来源,通过控制转向液压油缸的伸长和缩进控制履带轮偏转,实现机械转向。在这里需要考虑转向油缸的伸长范围,以便选择液压油缸的型号。

该转向油缸在车辆直线行驶时,两侧的伸出长度相同,当左转向时,后履带右偏转,左侧油缸伸长,右侧收缩;向右转向时,结果相反。因此,转向油缸的总行程为

H≥h1+h2

(1)

式中H—液压油缸的总行程:

h1—转向时伸长的行程;

h2—转向时收缩的行程。

(a) 轮桥连接架三维图

(b) 轮桥连接架二维图图4 轮桥连接架的结构Fig.4 The structure of wheel bridge connection frame

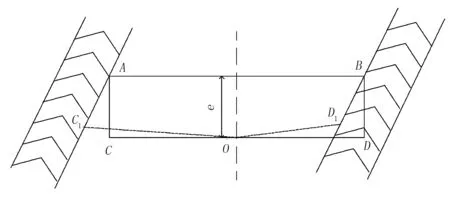

转向示意图如图5所示。

A、B.车桥与轮桥连接架连接点位置 C、D.直线行驶转向液压油缸活动端位置 C1、D1.转向时液压油缸活动端的位置 O.转向油缸固定端的固定位置 e.车桥中心向和转向油缸的距离图5 转向示意图(左转向时俯视图)Fig.5 Power steering principle view(top view)

后桥立柱销的中心距AB为950mm,转向液压油缸固定点与后桥之间的间距e为150mm,转向时履带轮的偏转角最大值为30°。根据几何关系,推出液压油缸的伸长行程h1(OC1长度与OC长度之差)为28.5mm,收缩行程为h2(OD1长度与OD长度之差)为74.5mm。所以,转向液压油缸的行程H应大于103mm。考虑到油缸的柱塞不能完全推出,实际行程要比理论要求大一些,实际的液压油缸行程约为150mm。

3 转向系统的力学分析

3.1 理论受力分析

履带转向阻力关系到履带行动的灵活性,由于地面与车辆的关系复杂[12-14],在这里必须做两条假设:①履带接地段的法向载荷均匀分布履带上;②履带车的质心在地面的投影与车辆的平面中心重合[13]。因此,该履带有效接地段上单位长度上受到的法向载荷为P,由于转向阻力与载荷是成正比的关系,比例系数为μ,则单位长度上的转向阻力Fzd为

(2)

(3)

其中,G2为转向履带轮受到的法向载荷,G2=G/2,G=mg,m为整车质量,m=13t;μ为比例系数;L为单条履带的有效接地长度。

当履带在转向时,转向履带轮接地面积上受到的阻力,可看做4个矩形区域内的阻力,履带内外受到的阻力分布如图6所示[10-11]。其中,Fzhw、Fzhn、Fzqw、Fzqn分别代表各个区域分布载荷的合力。

图6 履带轮转向时接地段上的阻力分布Fig.6 The resistance distribution on the track when steering

由于4个小矩形面积相同,4个区域上的转向阻力大小都相同,则有

(4)

为了使转向系统具有良好的转向,转向系统需要克服地面阻力对履带轮的转向阻力矩Tz。其主要是由上述4个力造成的,将4个力对履带轮的平面中心C点取矩,可得转向阻力矩为

(5)

该履带车辆的转向为履带轮边滚动边转向,属于滚动滑动混合,根据尼基金提出的计算履带车辆平均μ值的经验公式得[15]

(6)

式中μmax—履带车辆做R=B/2转向时的最大转向阻力系数,该值由实验求得,见表1;

a—经验系数,a取值0.8~0.87,代表性取值a=0.85;

R—履带车辆转弯半径,根据式(7)计算可得R=6.4m;

B—左右履带中心距(m),B=1.3。

表1 部分不同地面的μmax值[15]Table 1 The μmax value of some different ground

根据前面的数据和设计数据,该收割机主要工作路面为干黏土和沙质土地、黏土土壤和干泥砂土[15],取μmax=0.9,可求得μ=0.541,代入式(5)可得转向阻力矩为4 334N·m。

3.2 零件的有限元应力分析

3.2.1 后桥的应力分析

首先,将三维模型导入带ANSYS Workbench中,网格划分尺寸为10mm,将后桥与车架连接的销轴孔作为固定端,左右两端的立柱为载荷施加位置。簧上质量约9t,四履带轮支撑力视为均等,故立柱受力为22 185N。后桥的应力应变分析结果如图7和图8所示。

图7 后桥应力图Fig.7 Stress diagram of rear axle

图8 后桥应变图Fig.8 Deformation diagram of rear axle

经有限分析得出:后桥的最大应力值为43.67MPa,最大应力变形为0.07mm,最大单位长度变形量为0.000 22mm/mm,变形比例为0.022%。后桥的静应力远小于材料Q275的工程许用应力183MPa,变形也在0.2%范围内,满足设计强度和刚度要求。

3.2.2 轮桥连接架的应力分析

在该设计中,轮桥连接架传递后桥与履带轮之间的力,同时受到转向液压缸的转向力矩和地面转向阻力矩这一对力矩的作用。因此,转向时,轮桥连接架的立柱空除了绕孔轴转动的自由度外,其余自由度固定,轮桥连接销孔每侧受到的力为11 093N,同时销轴孔受到转向平衡力矩力矩4 334N·m。轮桥连接架的应力应变分析结果如图9和图10所示。

图9 轮桥连接架应力Fig.9 Stress of wheel bridge connection frame

图10 轮桥连接架应变Fig.10 Deformation of wheel bridge connection frame

经过有限元分析可以看出:轮桥连接架转向时的应力应变略偏高,最大应力达到158.59MPa,变形量也达到0.754mm,最大单位长度变形量为0.001 045mm/mm,变形比例为0.104 5%;但最大应力还在结构钢Q275的许用应力183MPa范围内,基本满足使用要求,变形在0.2%范围内,刚度满足要求。但是,强度方面有待优化加强,以提高使用寿命。

4 转弯半径分析

通过汽车理论可知:一般汽车的最小转弯半径是指当转向盘转到极限位置,汽车以最低稳定车速转向行驶时,外侧转向轮的中心轨迹圆半径[10]。

与汽车相比,履带的转弯半径略有不同,主要是由于履带的接地面积为一个矩形面,最小转弯半径是极限转弯状态下转向履带轮某一端中心的轨迹半径[9-10]。其转弯半径的示意图如图11所示。

图11 履带车辆转向半径示意图Fig.11 Steering radius of tracked principle view

本收割机的转向系统在后桥上,转向时,是以前履带轮的前端接地点作为转向基准的。因此,转向时轴距为前履带轮的前端接地点到后履带轮转向中心的距离。

根据几何关系,可推出转向轮后履带轮外轮的最小转弯半径R1计算公式为

(7)

其中,L0为轴距,前履带轮的前端接地点到后履带轮转向中心的距离;θmax为转向极限角;B为轮距;M为主销中心距;L为履带有效接地长度。

根据设计该收割机的设计参数,理论轴距L0=3 100mm,轮距B=1 300mm,主销中心距M=950mm,履带接地有效长度L=1 000mm,设计的后履带轮最大转向偏转角θmax为30°。通过式(7)计算可得,该三角履带收割机的最小转弯半径为6 395mm,约为6.4m。

5 试验分析

5.1 关键零件应力测试试验

根据应力测试方法,利用TST5916坚固性动态信号测试系统,对样机进行转向时的应力数据采集测试,如图12所示。

图12 应力测试试验Fig.12 Stress measurements test

根据前面静应力的分析结果,将应力片贴于后桥静应力最大位置处(图7max点),样机由静止点火→启动→低速行走→转向→转向轮回正→熄火,采集整个过程中的应力数据,得到后桥最大静应力点的实际应力采样频谱图如图13所示。

应力采集曲线中,横轴为时间(s),纵轴为应力值(MPa),曲线表示整机运动过程中,测量点的应力随时间的变化。根据后桥应力曲线波动图可以看出:除了个别时刻,后桥最大静应力位置的实际动态最大应力值约为50MPa,与仿真结果中的静应力值43.67MPa接近,误差为12.66%。

同样,测试轮桥连接架静应力最大位置(图13中max点)实际应力变化,得到应力采样曲线如图14所示。

由图14可以看出:动态应力变化范围,曲线的前面90s为启动和直线行驶的应力变化,后面是转弯运动的应力波动。因此,转向时轮桥连接架的应力波动变大,最大应力也远大于直线行驶的应力;且转向时的最大动态应力约为176MPa,与仿真结果的静应力值158.59MPa接近,误差为9.89%。

图14 轮桥连接架应力采样图Fig.12 Stress sampling diagram of wheel bridge connection frame

5.2 转弯半径试验

做样机转向测试时,选择空旷的场地,使机械转向达到最大效果,保持转向轮偏转到极限角,样机做圆周运动,如图15所示。

图15 转向测试Fig.15 Steering radius test

该收割机只有低速档和高速档两种行驶挡位,低速档约为1.5km/h,高速档约为2km/h,分别以低速档和高速档在试验场地上作转弯圆周运动,试验3次,分别测量转弯圆周的直径,并计算出转弯半径值,如表2所示。

表2 高速档位时最小转弯半径Table 2 The minimum turn radius of the high-speed

以低速档行驶时做转弯试验,数据统计及计算的转弯半径如表3所示。

表3 低速档位时最小转弯半径Table 3 The minimum turn radius of the low-speed

在收割机进行实际收割作业时,经常会需要转弯掉头,现结合表2和表3,对比高速档转弯掉头和低速档转弯掉头的效率,对比数据如表4所示。

表4 低高速档转弯效率对比Table 4 The turning efficiency contrast between low speed and high speed

由表2和表3可以看出:对比理论最小转弯半径,低速时实际转弯半径略小,但与之相差不大;高速时,实际测得值和理论计算值非常接近,可以得出实际转向效果达到了设计预期要求。同时可知:速度对转弯半径有一定的影响,降低车速可以减少转弯,但会增大转弯半径;反之,提高车速会增大转弯半径,减少转弯耗时。由表4可以得出:降低车速可以减少转弯半径6.6%,但会增加30.75%的转弯时间。

6 结论

1)根据三角履带甘蔗收割机总体的布局,详细地介绍了后轮转向系统的设计,主要包括后桥、轮桥连接架的设计,对转向液压油缸伸缩行程进行了分析,运用有限元分析ANSYS和实践应力动态测试,对设计的强度进行了分析和检验,结果表明:后桥的最大应力为43.67MPa,应变为0.07mm,对比应力动态测试应力约为50MPa,两者相差不大,误差为12.66%,说明后桥完全满足强度和刚度要求;轮桥连接架最大应力达到158.59MPa,应变为0.754mm,最大静应力值和动态转向时的动态应力峰值176MPa接近,误差为9.89%,最大应力接近所使用的钢材Q275的工程许用应力183.3MPa,基本可以达到强度刚度要求,但后期可以优化加强,提高使用寿命。

2)对转向系统的试验数据分析可知:理论转弯半径为6.4m,实际测试时由于车速不同,转弯半径在6.127~6.5m范围内,该后轮转向效果与理论最小转弯半径基本接近,与理论最大误差4.27%,转向系统的设计基本达到了设计要求。速度对转弯半径有一定的影响,低车速可以使转弯半径减少6.6%,但会增加30%的转弯时间。因此,田间空旷场地工作时,建议采用高速档转弯掉头,节约掉头时间,提高整机的收割效率;而在狭小的田块作业时,空间狭窄,采用低速挡转弯掉头,保证安全。