TCDTO-1脱烯烃精制剂在国产化芳烃装置的应用

2019-05-24王玉冰

王玉冰

(中国石油化工股份有限公司,北京100728)

中国石化海南炼油化工有限公司(简称“公司”)0.6 Mt/a芳烃联合装置为首套采用国产化成套芳烃技术的装置,操作弹性为60%~110%,年运行时间为8 000 h。芳烃装置重整芳烃产物中含有微量烯烃,这部分烯烃对芳烃联合装置后续流程危害较大:烯烃含量是三苯产品的重要控制指标,烯烃的存在影响芳烃产品的质量;烯烃优先被PX吸附剂吸附造成吸附剂使用寿命缩短;烯烃的存在会加速歧化和异构化催化剂的失活,影响其反应的转化率及选择性。因此,需将重整芳烃中的烯烃加以脱除[1-2]。目前,工业化的技术主要有加氢精制和非加氢精制2种工艺。加氢精制工艺具有精制深度高、催化剂寿命长等优势,但由于芳烃损失大、装置建造成本高、操作费用高等劣势,其推广起来较为困难[3]。非加氢精制工艺虽然精制剂使用寿命较短,但因其廉价的特点而极具吸引力,目前中国芳烃装置大都采用非加氢精制工艺[4-5]。非加氢工艺采用的精制剂主要为白土和分子筛,早期装置多采用白土精制传统工艺,随着重整技术不断发展,烯烃脱除压力增大,更多装置开始采用单程寿命较长、可再生的环保型分子筛脱烯烃精制剂。

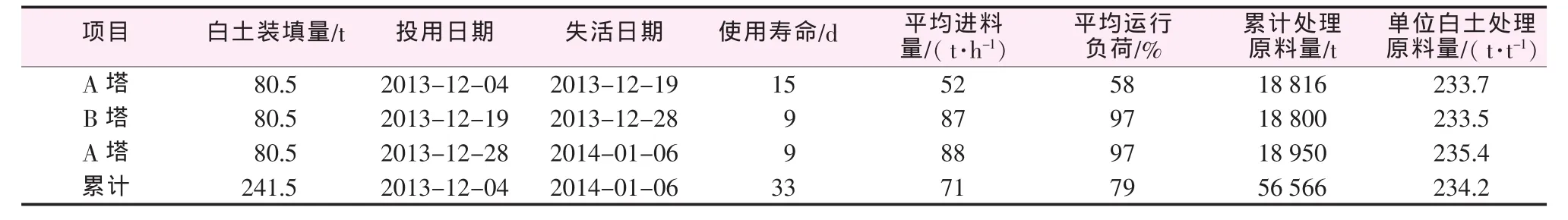

1 白土应用情况

芳烃联合装置在二甲苯精馏塔前设置了2个脱烯烃白土塔(A塔、B塔),用于脱除重整油分馏塔底油组分中的烯烃,单塔装填体积为107 m3,白土装填量约为80.5 t,设计处理量为90 t/h。装置开工阶段及开车初期使用白土,装置在较低负荷下运行,平均负荷79%,其运行情况见表1。运行期间共使用3塔白土,单塔白土平均使用寿命约为11 d,每1 t白土需累计处理原料234t。按照年运行时间8000h、运行负荷100%计算,预计年消耗白土4 100 m3(3 077 t),需更换白土 38~40 罐[6]。

表1 白土使用情况

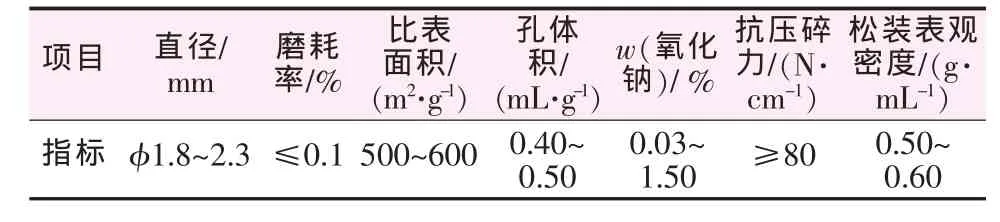

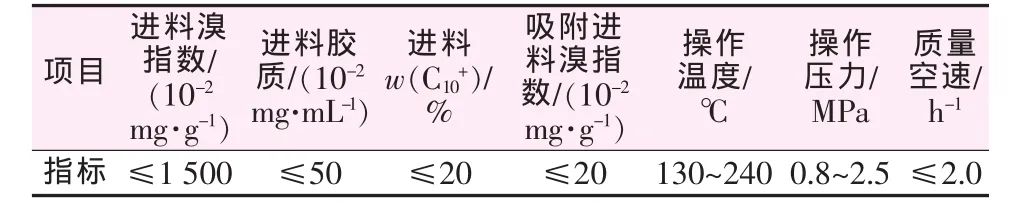

2 脱烯烃精制剂应用情况

由于运行中白土更换频繁导致装置固废量大、劳动强度高、操作费用高、QHSE管理风险高及资源浪费等问题,不符合国家及炼厂绿色低碳发展理念和绿色环保要求。公司决定在二甲苯白土塔采用中海油天津化工研究设计院有限公司研发的TCDTO-1脱烯烃精制剂。该精制剂因具备良好的孔道结构及较大酸量,较白土拥有更强的容碳能力和烷基化反应能力,其主要特点:1)工艺简单,针对现有白土精制流程设计开发,可直接装入白土塔使用;2)单程使用寿命长,更换频率低,劳动强度大幅下降,装置本质安全系数大幅提高;过程环保,催化剂再生后可多次使用,一般可再生3次,固废量降低95%以上。表2为TCDTO-1精制剂物化性质,表3为主要操作条件、原料要求和产品质量指标[6]。

表2 TCDTO-1精制剂主要物化性质

表3 主要操作条件和原料、产品指标

2.1 TCDTO-1脱烯烃精制剂应用效果

2014年1月7日,第1塔TCDTO-1脱烯烃精制剂投用,截至2018年10月31日,先后共使用4塔新鲜精制剂。其中,第1塔已结束全生命周期,共再生3次;第2塔已结束全生命周期,共再生2次;第3塔已再生1次,已结束第二运行周期;第4塔已再生1次,目前处于第二运行周期,如表4所示。

表4 TCDTO-1精制剂应用情况

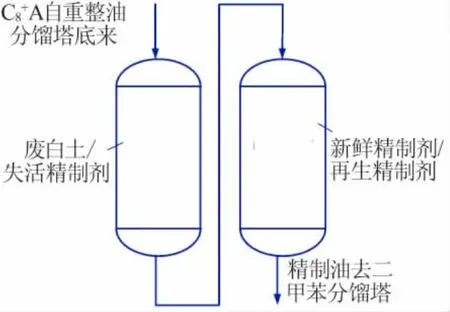

TCDTO-1脱烯烃精制剂装填均采用密相装填。针对芳烃原料高胶质特性,并结合TCDTO-1精制剂分子筛的特性,首塔第一运行周期(1st-1)运行模式采用“废白土塔+新鲜精制剂塔”双塔串联流程,其余全部采用“失活精制剂塔+新鲜/再生精制剂塔”双塔串联流程,利用废白土塔或失活TCDTO-1塔过滤胶质,新鲜TCDTO-1塔脱除烯烃来满足生产需求。图1为精制剂塔操作流程示意图。

图1 精制剂塔操作流程示意图

2.1.1 第1塔应用情况

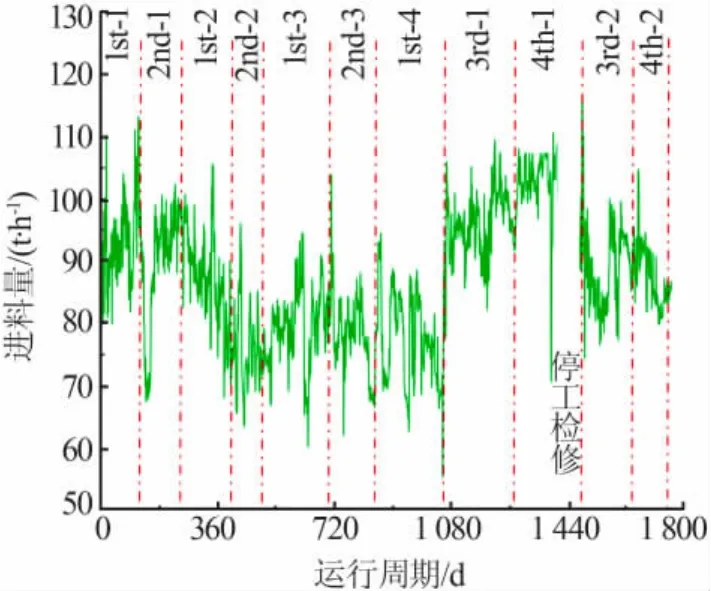

第1塔TCDTO-1精制剂于2014年1月7日投用,2016年12月14日失效,共再生3次。由于原料性质差异、加工负荷差异、再生精制剂活性差异等原因,单程寿命差异较大,在102~210 d之间、平均为173 d,总寿命为692 d,约为白土的63倍;每1 t精制剂单程处理原料 3 434~6 313 t、平均为 5 238 t,每1 t精制剂全寿命周期累计处理原料量为20 951 t,约为白土的90倍;全寿命周期平均进料量为83 t/h、负荷为93%。进料量如图2所示(为便于对比分析,前后4塔、11个运行周期的数据全部放在一张趋势图里对比,下同)。

图2 进料量趋势图

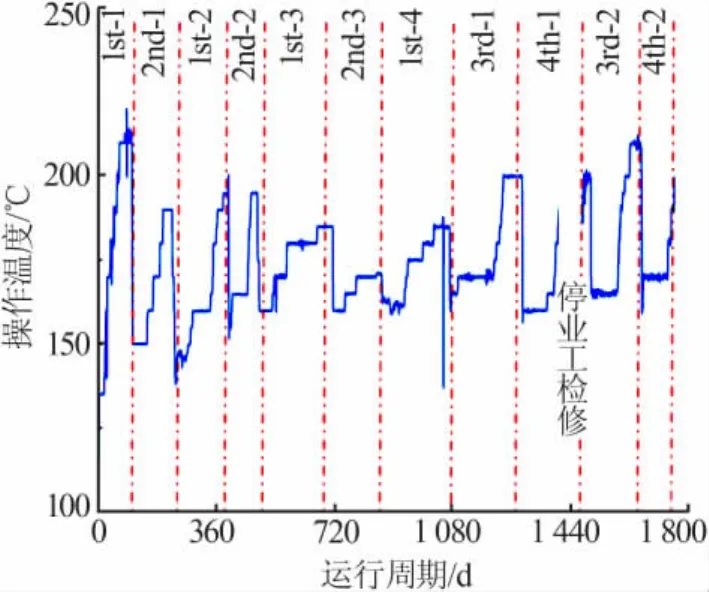

第1塔新鲜精制剂初始温度为115℃、失活温度为220℃;再生精制剂的平均初始温度为145℃、失活温度为193℃。操作温度趋势见图3。

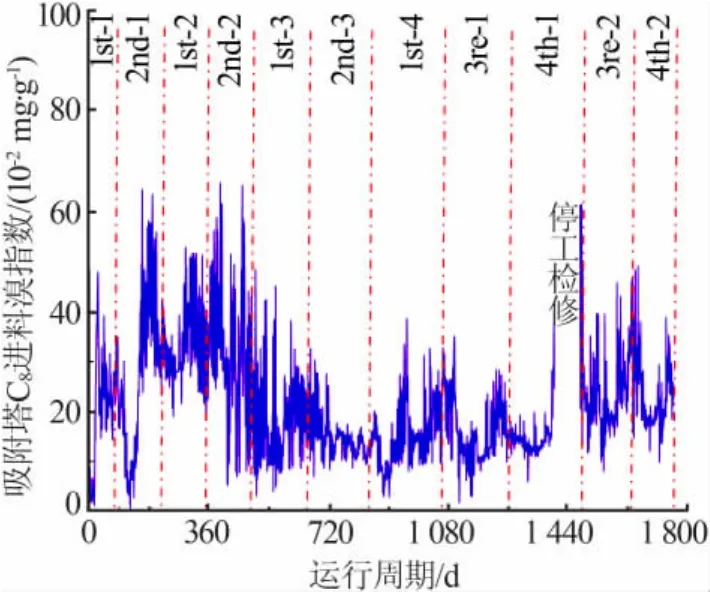

第1塔新鲜精制剂原料油溴指数在6.37~19.06 mg/g波动、平均为1 0.61 mg/g,精制剂出口溴指数在0.09~5.72 mg/g波动、平均为2.41 mg/g,吸附塔进料溴指数在0.01~0.47mg/g波动、平均为0.21 mg/g;再生精制剂原料油溴指数在18~58mg/g波动、平均为32.69mg/g,精制剂出口溴指数在0.07~6.1mg/g波动、平均为1.85mg/g,吸附塔进料溴指数在0.03~0.65mg/g波动、平均为0.23 mg/g,基本满足生产需求。原料油、精制剂出口、吸附塔进料溴指数分别见图4~6。

图3 操作温度趋势图

图4 原料油溴指数趋势图

图5 精制剂出口溴指数趋势图

图6 吸附塔C8A进料溴指数趋势图

2.1.2 第2塔应用情况

第2塔TCDTO-1精制剂于2014年4月20日投用,2016年5月17日失效,共再生2次。单程寿命为 85~161d、平均 124d,总寿命为 374d,约为白土的34倍。每1 t精制剂单程处理原料为2 378~4 650 t、平均为3 764 t,每1 t精制剂全寿命周期累计处理原料量为11 291 t,约为白土的48倍;全寿命周期平均进料量为83 t/h、负荷为92%。

第2塔新鲜精制剂初始温度为150℃、失活温度为190℃;再生精制剂的平均初始温度为154℃、失活温度为192℃。

第2塔新鲜精制剂原料油溴指数在4.68~45 mg/g波动、平均为20.89 mg/g,精制剂出口溴指数在0.14~6.2 mg/g波动、平均为3.57 mg/g,吸附塔进料溴指数在0.006~0.64mg/g波动、平均为0.29 mg/g;再生精制剂原料油溴指数在 21~64 mg/g波动、平均为32.25 mg/g,精制剂出口溴指数在0.05~5.75 mg/g波动、平均为1.52 mg/g,吸附塔进料溴指数在0.05~0.64 mg/g波动、平均为0.22 mg/g,满足生产需求。

2.1.3 第3塔应用情况

第3塔TCDTO-1新鲜精制剂于2016年12月15日投用,2018年7月23日结束第二周期运行,第三周期运行尚未开始。前2个运行周期的单程寿命分别为162 d和220 d、平均为191 d,已累计运行382 d,约为白土的34倍。每1 t精制剂单程处理原料分别为 5 260 t和 7 750 t、平均为 6 505 t,每 1 t精制剂已累计处理原料量为13 010 t,约为白土的56倍;平均进料量为93 t/h、负荷为104%。

第3塔新鲜精制剂初始温度为160℃、失活温度为200℃;再生精制剂的初始温度为164℃、失活温度为212℃。

第3塔新鲜精制剂原料油溴指数在20~47 mg/g波动、平均为30.73 mg/g,精制剂出口溴指数在0.09~3.92 mg/g 波动、平均为 1.05 mg/g,吸附塔进料溴指数在0.02~0.35 mg/g波动、平均为0.15 mg/g;再生精制剂原料油溴指数在21~48 mg/g波动、平均为34.12 mg/g,精制剂出口溴指数在0.14~4.29 mg/g波动、平均为1.62 mg/g,吸附塔进料溴指数在0.08~0.49 mg/g波动、平均为0.24 mg/g,满足生产需求。

2.1.4 第4塔应用情况

第4塔TCDTO-1新鲜精制剂于2017年7月24日投用,再生过1次,目前处于第二运行周期。第一周期的单程寿命为138 d,第二周期已运行99 d,累计运行237 d;第一周期每1 t精制剂单程处理原料5177t,每1t精制剂已累计处理原料量为8322t,约为白土的36倍;平均进料量为97t/h、负荷为107%。

第4塔新鲜精制剂初始温度为157℃、失活温度为202℃;再生精制剂的初始温度为159℃、现运行温度为200℃。

第4塔新鲜精制剂原料油溴指数在20~41 mg/g波动、平均为29.07 mg/g,精制剂出口溴指数在0.22~3.90 mg/g波动、平均为1.15 mg/g,吸附塔进料溴指数在 0.06~0.61 mg/g波动、平均为 0.18 mg/g;再生精制剂原料油溴指数在31~52 mg/g波动、平均为36.55 mg/g,精制剂出口溴指数在0.36~4.1 mg/g波动、平均为2.13 mg/g,吸附塔进料溴指数在 0.1~0.38 mg/g波动、平均为0.21 mg/g,满足生产需求。

2.2 TCDTO-1应用情况分析

2.2.1 温度的影响

从图2~6对比可以看出,随着TCDTO-1精制剂累积处理量逐步增加,TCDTO-1精制剂缓慢失去活性,吸附进料中的溴指数上升,通过提高操作温度可减慢TCDTO-1精制剂失活速率,TCDTO-1精制剂最低操作温度为115℃,最佳操作温度为170~180℃,失活最高温度为220℃。通过适当调整操作温度,可保证TCDTO-1精制剂活性,满足吸附进料中溴指数的要求。

2.2.2 溴指数的影响

吸附分离装置吸附塔C8芳烃进料中,来自重整分馏塔底油中的C8芳烃组分占20%~25%(质量分数,下同),来自异构化和歧化及烷基转移单元的2股C8芳烃组分占75%~80%,这2股物料溴指数一般为0.05 mg/g左右,稀释了总溴指数。由图1、图4可以看出,第2塔TCDTO-1精制剂首次再生后第二周期运行时,由于原料油中的溴指数均值为39.92 mg/g,最高值达到87 mg/g,且长时间保持在此值,吸附进料中的溴指数均值为0.33 mg/g,最高值达到0.64 mg/g。虽然处理量为76.9 t/h、负荷为85.5%,与第2塔新鲜精制剂第一周期处理量和负荷相比相对较低,但受其原料油中的溴指数影响极大,第二周期仅85 d就失去活性,其吸附进料溴指数受原料油影响较大。

3 结论

1)TCDTO-1精制剂较白土具备更强的重整生成油脱烯烃能力,工艺简单、运行周期长、过程环保,符合绿色低碳发展理念和绿色环保要求。2)原料油中溴指数和原料胶质含量的高低直接决定TCDTO-1精制剂的失活速率。通过调整上游装置生产、精制剂操作温度、操作负荷可适当减缓、平衡失活速率,通过采用“失活精制剂塔+新鲜/再生精制剂塔”双塔串联运行模式缓解原料胶质对运行周期的影响,效果明显。3)通过近1 800 d、4塔、11周期运行数据表明,TCDTO-1精制剂运行效果良好,满足装置生产需求,单程寿命约 100~220 d,总寿命为 370~690 d,是白土的33~63倍;每1 t精制剂单程处理原料为2400~7700t、全寿命周期累计处理原料量为11 000~21 000 t,是白土的 47~90 倍。