两化融合环境下智能工厂探索与实践

2019-05-24曹晓红韩永立

曹晓红,韩永立

(中海油惠州石化有限公司,广东惠州516086)

当前,新一轮科技革命和产业变革正在孕育兴起,与中国工业转型升级形成历史性交汇。为在新一轮产业和技术革命中抢占先机,中国制定了促进工业由大变强的指导性战略《中国制造2025》,明确提出了要加快推动新一代信息技术与制造技术融合发展,将智能制造作为两化深度融合的主攻方向,推动行业发展和产业变革。

中国石化工业经过超过30 a的快速发展,目前已进入增长放缓的“新常态”。在增速下降、产能过剩矛盾突出、要素推动日益减弱、资源环境约束进一步强化的新形势下,落实《中国制造2025》战略目标和要求,成为石化企业转型升级、实现可持续发展的重要推动力。近年来,面对石化行业市场竞争、安全环保等方面的严峻挑战,惠州石化全面推进“信息化+工业化”两化深度融合,在“数字炼厂”的基础上,致力于打造智能炼厂,为企业转型升级提供新动能。

1 智能炼厂目标与实施策略

1.1 以两化融合引领智能化发展进程

两化融合是信息化和工业化的高层次深度结合,是指以信息化带动工业化、以工业化促进信息化,走新型工业化道路,其核心就是信息化支撑,追求可持续发展模式。当前,工业化正加快从机械化、自动化向数字化、网络化、智能化方向发展,信息化加快从计算机、互联网、移动互联网向云计算、大数据、人工智能方向演进;面对新形势,推动互联网、大数据、人工智能与实体经济深度融合,深化新一代信息技术与制造业的融合发展,是当今两化融合的新特征。智能制造作为《中国制造2025》的主攻方向,全面贯穿信息化与工业化深度融合这条主线,可以说,两化深度融合已成为实现智能制造的重要抓手。

信息技术(IT)和运营管理技术(OT)的交织融合催生了两化深度融合新一代应用模式——工业互联网。工业互联网是互联网技术从消费领域向生产领域、从虚拟经济向实体经济拓展的核心载体,是新一代信息通信技术与现代工业技术深度融合的产物,通过构建连接机器、物料、人、信息系统的基础网络,实现工业数据的全面感知、动态传输、实时分析,形成科学决策与智能控制,是制造业数字化、网络化、智能化的重要平台。制造业转型升级需要新的平台化使能工具,工业数据爆发式增长需要新的数据采集和管理工具,企业智能化运营需要新的应用创新载体,炼化企业开展基于工业互联网的智能工厂建设,实现对生产运营的全方位感知、全过程管控、全流程优化和全生命管理,是一种有益的尝试与突破。

1.2 以绿色生产、卓越运营、可持续发展为目标

随着经济结构的战略性调整,特别是随着建设资源节约型、环境友好型社会战略的实施,石化行业在节能减排、安全环保、质量升级、价值创造等方面,面临着更加严峻的形势和任务。在此大背景下,开展技术和管理创新,提升传统产业竞争力,提高生产运营质量效益,实现安全环保、绿色低碳和可持续发展,就显得十分必要和迫切,也是打造智能炼厂所追求的目标。

1.2.1 提高节能减排能力,实现绿色生产

智能炼厂建设将加强安全环保的实时管控,开展用能监管和优化,大大提高企业安全生产系数和节能减排能力,引领企业健康发展,打造平安工厂,实现绿色生产。

1.2.2 提升生产运营质量,实现卓越运营

智能炼厂建设将使企业具有更加优异的感知、预测、协同和分析能力,提升生产运营管理与决策水平,从而稳健应对国内外市场变化,提质增效,实现卓越运营。

1.2.3 提高核心竞争力,实现可持续发展

智能炼厂建设将建立数字化、网络化、智能化的生产运营管控新模式,提升企业综合竞争力,为公司转型升级、可持续健康发展注入强劲新动力。

1.3 以“三步走”发展策略开展探索实践

1.3.1 总体发展策略

惠州石化制定了从“数字炼厂”到“智能炼厂”,再到“智慧炼厂”的“三步走”两化深度融合发展战略[6],智能炼厂探索实践是其重要组成部分。与炼厂投产同步,建成了“一个平台、两个网络、三层应用”的“数字炼厂”,全面支撑了炼厂安全高效生产运营,推动了企业管理优化提升;2013年围绕中国海油炼化产业“集约发展”战略目标,结合石化企业智能化发展趋势和公司生产经营需要,明确了打造以绿色生产、卓越运营、可持续发展为目标的“智能炼厂”,最终将实现以“分子管理、人工智能”为主导的“智慧炼厂”。

1.3.2 智能工厂实施策略

坚持“战略导航、业务驱动、IT引领”的工作方针。全面落实工作有计划、执行有方案、变更有记录、判断有数据、操作有确认、事后有总结的“六有工作法”管理理念,以两化融合引领企业智能化进程,坚持以管理创新为先导,以供应链管理为主线,以生产运营为核心,在“数字炼厂”的基础上,开展基于工业互联网的工业大数据集成创新,打造绿色卓越智能炼厂。

坚持“统一规划、分步实施、价值引领、重点突出”。2013—2015年基础提升,开展“数字炼厂”深化应用和“智能炼厂”顶层设计,形成完整的智能炼厂总体应用框架;2016—2018年重点突破,重点开展五大业务领域智能化应用,基本实现智能炼厂目标;2019—2021年全面实现,建成高度自动化、网络化、数字化、可视化、模型化和集成化的智能化新型炼厂。

坚持以标准体系规范两化深度融合。两化融合管理体系是企业围绕发展战略打造信息化环境下新型能力的先进管理理念和方法论,通过两化融合管理体系的建立和有效运行,全面优化业务流程,推动管理与技术创新,助力“六有工作法”高效落地,构建企业新型管理模式,全面引领“智能炼厂”的建设应用。

2 智能炼厂应用框架

2.1 智能炼厂的定义

应对当今社会对安全可靠、绿色低碳的可持续发展要求,综合应用新一代信息技术,与石油化工行业先进的生产运营技术相融合,建成从原油选择、采购、加工、储运到产品出厂全产业链管理一体化、柔性化、智能化的新型工厂。其特征表现:自动化、网络化、数字化、可视化、模型化、集成化。通过工厂模型定义和工业大数据驱动,全面提升全面感知、集成协同、预警预测和决策执行能力,从而使工厂从生产自动化、数字化向网络化、智能化迈进,实现工厂物理系统“人、机、料、法、环”的感知互联、分析预测、协同决策、精准执行。

2.2 总体应用框架

按照中国海油信息化总体规划,基于惠州石化“六有工作法”较佳的业务实践,以数据、模型、应用整合为基础,建立基础技术平台和互联集成平台,围绕生产运行、设备管理、HSE管控、能源管理和经营管理等5项核心业务,开展生产、运营、商务3层智能化应用,提升全面感知、生产优化、集成协同、决策支持等4项关键能力,实现全天候感知互联、全过程生产管控、全生命周期管理、全流程集成优化、全业务领域覆盖、全方位资源支撑[7]。

2.3 主要实施内容

1)生产过程自动化。全厂建成技术领先的自动化控制系统,主要生产装置实现先进控制(APC)。

2)安全环保网络化。运用工业互联网技术,实现HSE管理和生产操作全过程可控可视,打造“平安工厂”。

3)设备管理数字化。基于数字化工厂建设开展设备预防预知维修和完整性管理,提高设备本质安全,实现长周期运行。

4)节能减排可视化。建立能源管理中心,实时监控能耗及公用工程消耗,开展用能分析与节能优化,促进节能减排、降本增效。

5)生产运营模型化。依托智能工厂业务模型,实现计划生产全流程优化、生产操作全过程受控、生产绩效全方位管理。

6)决策支持集成化。利用工业大数据建设生产运营数据中心(ODS)和决策支持平台,为公司管理提供决策支撑。

3 智能化创新应用

在智能炼厂建设过程中,通过实施基于工业互联网的工业大数据集成创新,实现生产运营核心业务数字化、网络化全覆盖。建成一站式生产运营全流程协同集成平台,实现生产运行在线管控、计划调度在线优化、产品质量在线控制、设备运行在线管理、能源管理在线监控、安全环保在线监管、经营绩效在线分析,构建智能化生产运营新模式。

1)采用全厂集成化生产管控中心理念,统一进行生产过程集中控制、设备运行状态监测、安全环保在线管控、生产异常预警分析,APC应用覆盖关键生产装置,自动化与信息化集成整合,实现生产操作智能化。

2)以工业大数据视角,建立ODS,自主研发企业数据服务总线(EDSB),通过 PCS、MES、ERP 集成应用,构建可视化、智能化全流程生产管理系统,实现计划排产、原料采购、生产加工、仓储物流、产品销售全产业链,以及能源、设备和HSE管理的数字化协同应用。

3)基于生产大数据,自主研发计划调度协同排产模型和国产化工程软件,开展计划生产协同敏捷优化和迭代式生产日优化,形成自上而下、由下到上的协同生产优化新模式,实现生产效益最大化,如图1所示。

4)引入“工业互联网+六有工作法”理念,建立企业4G无线专网,成功研发配套的装置现场无线检测设备,通过“信息平台+无线网络+手持终端+检测设备+位置卡+员工卡”技术,成功建立具有国际先进水平的生产作业一体化受控系统,实现安全作业许可、消项操作、现场巡检“三位一体”的智能化应用,实现生产作业人、设备和系统协同操作。“定点、定时、定人、定路线、定标准”全过程规范化管理,确保正确的人在正确时间和正确地点,按照正确的标准做正确的事,创新生产管控模式,全面提升安全生产水平。同时形成生产作业管控智能化装备成套技术。

5)遵循“管理制度化、制度流程化、流程信息化”的理念,以“业务”为中心,以“流程”为主线,推动业务流程优化再造,建立以ERP+“流程E化”为核心的一体化经营管理系统,形成制度执行、任务落实、价值创造过程的全面管控体系,实现精益管理。

图1 计划生产全流程协同优化

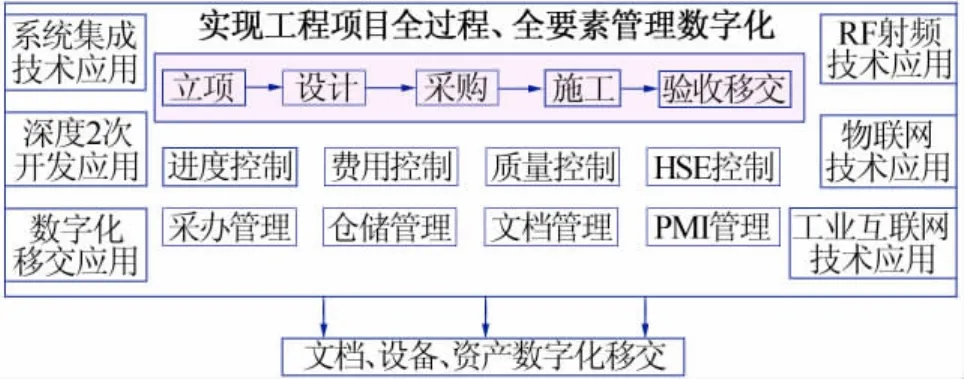

6)根据炼化工程项目管理模式和管理策略,建立大型炼化工程项目全流程管理信息系统,实现从立项-设计-采购-施工-验收移交的工程项目全过程管理。构建了一种炼化工程项目进度和费用量化评估模型,建立工程文档、设备数据和资产数据同步在线移交系统,全面支持工程项目管理“四大控制”和“三大移交”,实现数字化工程、数字化交付、数字化工厂[8],如图 2 所示。

图2 炼化工程项目管理信息化平台

4 成效、体会与思考

4.1 取得的成效

智能炼厂实施以来,建成中国领先的过程控制、生产执行和经营管理集成系统,生产运营核心业务自动化、数字化、网络化全覆盖,正在向全面智能化迈进。

1)以两化融合引领“智能炼厂”建设应用,构建了制度流程化、流程信息化、办公无纸化、信息集成化、管理精细化、运营数字化、生产智能化、操作协同化、业务可视化、决策科学化的“十化”生产经营新业态,开辟了炼化企业管理新模式。

2)智能炼厂的构建与应用,高效支撑公司“绿色生产,卓越运营”,生产平稳率>99.9%,预防维修率>95.8%,产品合格率为100%,排放合格率为100%,生产效率提升25%,能源利用率提升15%,运营成本降低20%,各项技术经济指标和盈利能力持续保持行业领先,企业竞争力进一步提升。

3)以两化深度融合为抓手,开展工业互联网创新应用,为石化行业乃至流程行业智能工厂的建设探索出了一条可行、可借鉴的实施路线,同时通过自主创新取得国产化技术突破,形成具有中国海油特色的石化企业智能工厂示范效应。

4.2 主要做法与体会

4.2.1 以两化融合引领企业智能化进程

以全国两化融合管理体系贯标试点企业为契机,全面建立两化融合管理体系,从公司“打造国际一流炼化企业”发展战略出发,通过可持续竞争优势需求分析,结合惠州石化业务需求,明确建设“智能炼厂”目标与策略,提升高效生产能力、安环管控能力、运营优化能力。

4.2.2 以“五个坚持”推进两化深度融合

两化深度融合始终秉承“五个坚持”的理念:坚持“两化融合”企业战略,坚持“两化融合”领导力,坚持以质量和效益为中心,坚持“业务驱动、IT引领”,坚持“统一设计、统一标准”,并在智能工厂探索实践中一如既往地贯彻落实。

4.2.3 强化自主创新提升核心竞争力

积极开展自主创新,依靠中国海油自身技术队伍,产学研结合,开展工业互联网创新应用,研发具有自主知识产权、能在同行业推广应用的智能装备和系统,实现国产化技术突破,助推企业驶入绿色智能发展快车道。

4.3 下一步工作思考

持续以两化深度融合为主线,以工业互联网与工业大数据集成创新为主攻方向,着力于安全运行、生产优化、设备健康、节能减排,打造“智能炼厂”升级版。

4.3.1 构建工业互联网应用平台

在现有炼化生产全流程协同管控平台基础上,进行迭代升级,按照生产感知、工业PaaS、工业APP和工业安全体系,构建炼化生产工业互联网应用平台,实现:1)泛在互联:支持多源多类型数据采集,多渠道数据交换集成;2)存储计算:构建海量工业数据存储、处理和分析的计算环境;3)模型服务:提供基于机理模型和数据模型的统一能力服务;4)创新应用:工业APP开发,为企业不同业务域创新应用提供支持;5)安全管控:基于设备、网络、数据和应用的安全防护体系。

4.3.2 推进新一代企业智能应用

基于炼化生产工业互联网应用平台,围绕“模型定义,数据驱动,智能服务”,在工业互联网应用中引入人工智能技术,建立人、机、系统高效协同的智能化应用,重点开展:1)深化感知:持续推动物料性质、工艺设备、安全环保和人员行为等全面感知;2)预测预警:推进生产工况预警、操作优化调整和设备预测性维护等应用;3)节能减排:建立节能减排一体化系统,实现能流可视化、最优化运行;4)全流程优化:研究基于“分子工程”的生产计划、调度、操作全过程优化;5)全生命周期:形成工程生产一体化的设备完整性管理、资产全生命周期管理;6)工控安全:开展工控系统安全研究,建立覆盖智能炼厂的全方位安全防护体系。

5 结束语

推行两化融合管理,打造基于工业互联网的智能工厂,是响应《中国制造2025》战略、贯彻“创新、协调、绿色、开放、共享”发展理念、落实互联网+先进制造业战略部署的创新实践。随着全球化条件下石化行业市场竞争日益加剧,“数字化、网络化、智能化”对石化企业转型升级和持续发展的重要性不断凸显。为此,惠州石化将积极贯彻落实“十九大”精神,坚持绿色智能发展之路,在前期智能工厂探索实践的基础上,加快推进互联网、大数据、人工智能与生产运营的深度融合和集成创新,努力构建一体化、柔性化、智能化的新型工厂,为建设国际一流炼化企业提供强劲动能。