燃煤烟气脱硫技术研究进展

2019-05-24陈欢哲何海霞万亚萌任保增

陈欢哲,何海霞,万亚萌,田 静,李 涛,任保增

(郑州大学化工与能源学院,河南郑州450001)

长期以来,由煤炭等化石资源燃烧排放二氧化硫(SO2)造成的雾霾、酸雨等问题,不仅对人类的呼吸及神经系统等造成一定损害,而且加快了对建筑物的腐蚀速度,并导致水质酸化、土壤贫瘠化等环境问题。近30a里,煤炭一直占据中国一次能源消费总量的70%左右,远高于欧美平均水平(30%以下);中国燃煤排放的SO2高达89%,排放量分别为美国的2.5 倍,欧盟的 4.4 倍[1]。 图 1 为 2002—2016 年中国煤炭消耗量及SO2排放量的变化趋势。由图1可知,煤炭消耗量(以标准煤计)随时间推移大致呈上升趋势,2016年消耗 2.7×109t标准煤,约是 2002年的2倍;SO2排放量自2006年呈现峰值之后呈下降趋势,这与近年来中国加大火电行业脱硫机组的安装及一系列政策规划的密集出台息息相关[2]。截至2016年底,中国已投运的脱硫机组占燃煤机组容量的90%;继“十一五”、“十二五”规划分别完成10%和8%的SO2减排目标后,国务院于2016年发布《“十三五”节能减排综合工作方案》,要求到2020年煤炭消费比例降至58%以下,SO2排放总量较2015年下降15%。新政策的制定实施,要求中国大力推进煤炭洁净燃烧,进一步优化创新SO2烟气脱除技术,积极应对环境污染的防治与治理。

图1 2002—2016年中国煤炭消耗量与SO2排放量趋势

1 SO2排放及烟气脱硫技术现状

1.1 SO2排放现状

据2015年环境统计年报显示[3],中国SO2排放总量达1 859.1万t,较2014年下降5.8%,其中工业源、生活源、集中式污染设施治理分别占全国排放的83.7%、16.0%和0.3%。图2为工业源中各行业SO2排放量占比情况。由图2可知,电力、热力生产和供应业,非金属矿物制品业,黑色金属冶炼及压延加工业是SO2排放的主要行业,分别占比约36%、14%和12%,其他行业排放占比较小。对于SO2排放量最大的电力行业,《全面实施燃煤电厂超低排放和节能改造工作方案》要求到2020年,全国所有具备改造条件的燃煤电厂力争实现超低排放,即在基准氧含量6%(体积分数)的条件下,SO2排放的质量浓度不高于35 mg/m3。截至2017年底,中国已有71%的燃煤机组完成了超低排放改造。电力行业超低排放政策的有力推进,对中国烟气脱硫技术的发展及创新有着巨大的推动意义。

图2 2015年各行业SO2排放占比情况

1.2 烟气脱硫技术应用现状

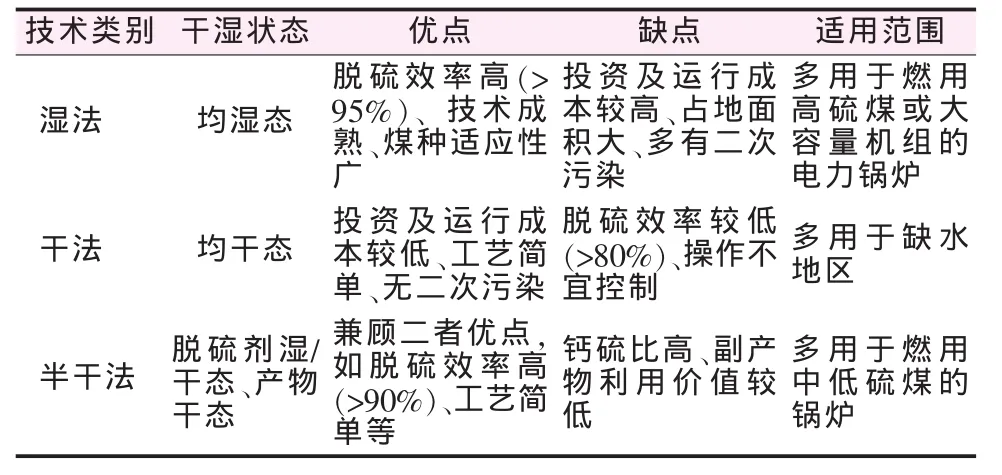

烟气脱硫技术是目前世界上应用广泛且行之有效的减排技术。按照脱硫剂的不同,可将烟气脱硫技术分为钙基、氨基、钠基、镁基等工艺;按照脱硫剂与脱硫产物的干湿状态,可分为湿法、半干法及干法,其特征及适用范围见表1。

表1 湿法、干法、半干法特征及适用范围[4]

目前,世界上已实现工业化的烟气脱硫技术仅有十几种。中国脱硫市场上的湿法脱硫技术主要有石灰石-石膏法、钠碱法、双碱法、氨法、氧化镁法、海水脱硫法等;半干法主要有循环流化床法、喷雾干燥法、炉内喷钙-尾部增湿活化法等;干法主要有活性炭法、电子束法等。

2 国内外烟气脱硫技术研究进展

2.1 国外烟气脱硫技术进展

20世纪30年代,世界上就已出现商业化烟气脱硫技术的应用案例,英国的巴特富安电厂采用石灰浆液进行脱硫。从20世纪60年代开始,美、日、德等国家开始相关领域的广泛研究。国外烟气脱硫技术的发展大致经历了3个时期[5]:1)20世纪70年代,国外主要是以钙基、钠基、镁基等脱硫剂为主的湿法脱硫技术,通常在逆流喷射塔中进行,采用填料、玻璃球等内部构件增加脱硫率,但效率偏低且系统结垢严重,对钙基脱硫工艺的副产物均废弃处理;2)20世纪80年代早期,干喷射塔及淋盘塔的出现减轻了系统结垢问题,脱硫效率及运行稳定性大大提高,使得副产物石膏在德国和日本得到有效利用;20世纪80年代末期,随着循环流化床法(CFB-FGD)、炉内喷钙-尾部增湿活化法(LIFAC)等半干法技术的发展,使得烟气脱硫技术进入第三代改革,影响系统结垢的问题基本解决,自此烟气脱硫技术及装置在各国得到大力发展和推广。目前,世界各国现有的烟气脱硫技术中,湿法平均占比约85%,其中以湿法为主的美、日、德 3国分别占比约 92%、98%和 90%[6]。

2.2 中国烟气脱硫技术进展

中国对烟气脱硫技术的研究始于20世纪50年代,主要是针对有色金属冶炼等行业高浓度SO2(>3%,体积分数)烟气,而对于电厂、钢铁等行业低浓度SO2的脱除尚未有工业应用案例。20世纪70年代起,中国开始加大对电力行业脱硫技术的研究,但多未能实现工业化应用。自此中国开始引进国外先进设备及技术,1978年南化公司从日本引进氨-硫铵法脱硫装置;1992年重庆九龙电力公司引进日本三菱重工的石灰石-石膏法技术,并在华能珞璜电厂安装设备运行;随后中国又相继引进了日本的旋转喷雾法及电子束法、芬兰奥斯龙的循环流化床法、挪威ABB公司的海水脱硫法等。这些技术的引进为中国脱硫市场的快速发展奠定了坚实的基础。在引进国外核心技术的同时,中国相关高校、研究单位、环保公司也在相关技术国产化的研发方面不断探索,取得了典型成果:西南电力设计院等开发了喷雾干燥法,并于四川白马电厂完成中试,脱硫率为80%,每年可减排二氧化硫3 300 t;上海原子核研究所等开发了电子束法并完成10 000 Nm3/h试验装置;清华大学、东南大学热能工程研究分别完成了循环流化床法小试、中试等。截至2014年底,中国已投运的燃煤机组中石灰石-石膏法占比约92%,海水法、氨法、循环流化床法及其他脱硫方法分别占比约3%、2%、2%和 1%[7]。

3 传统烟气脱硫技术

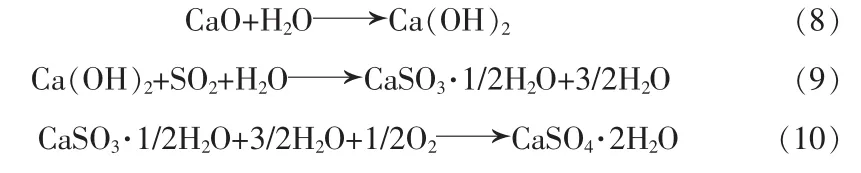

3.1 石灰石-石膏法

石灰石-石膏法是国内外烟气脱硫应用较为广泛的技术。该法是利用石灰石或石灰浆液吸收烟气中的SO2,并与鼓入的氧化空气反应生成石膏的工艺。在电力行业超低排放的背景下,中国一直致力于提高脱硫率等方面的研究,近年来提出了可在塔内增设托盘或旋汇耦合装置、单塔双循环、双塔双循环等技术,其概况如表2所示。

表2 石灰石-石膏法脱硫增效技术概况

其中双塔双循环技术的工艺流程如图3所示。

图3 双塔双循环脱硫技术示意图

双塔双循环工艺中的烟气首先进入原塔,与低pH循环浆液逆流接触除去部分SO2并生成高品质石膏,再进入作为主吸收塔的二级塔与高pH浆液反应,进一步提高脱硫效率。该流程涉及的反应机理:

石灰石-石膏法具有脱硫效率高、脱硫剂廉价易得、脱硫石膏可综合利用等优点。中国虽是一个天然石膏较为丰富的国家,但对石膏仍以回收为主,将石膏用于建材、土壤固磷、路基材料等方面[11]可以抵消脱硫装置的部分运行成本,具有环境与经济双重效益;此外,程雲等[12]还利用脱硫石膏制备成具有高附加值的半水石膏晶须,研究为脱硫石膏的高效利用开辟了新路径。

3.2 氨-硫酸铵法

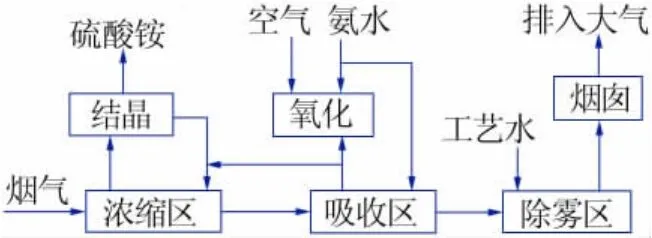

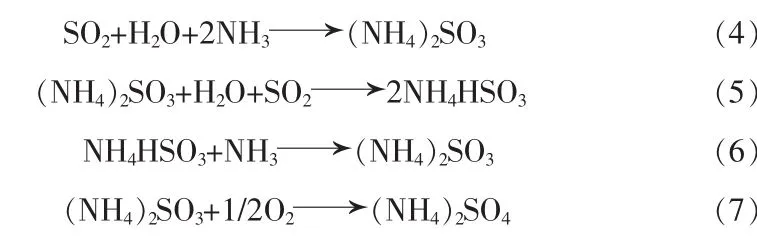

氨-硫酸铵法是采用氨水、液氨或尿素为吸收剂进行脱硫并副产硫酸铵的技术。因为硫酸铵可作为氮肥使用,具有较高的附加值,所以该法一直是研究热点。2005年,都市环保公司与广西柳州钢铁集团有限公司合作开发了烧结烟气湿式氨回收技术,并于2007年建成自主研发装置,该装置利用焦化厂的废氨作脱硫剂,脱硫率可达95%以上,并可协同脱硝(≥40%)、除尘(≥30%),年产硫酸铵可抵消系统运行成本,同时还可实现198万元的盈余。截至2017年,中国已有百余家化工企业采用此法脱硫,占整个氨法脱硫市场的70%,其中钢铁、火电行业分别占10%和5%,其余为有色、造纸等行业[13]。图4为氨-硫酸铵法的脱硫工艺流程。

图4 氨法脱硫技术工艺流程示意图

烟气从塔底依次经过浓缩区、吸收区与除雾区,分别经降温、吸收、除液滴后排空;吸收区起主要脱硫作用的是(NH4)2SO3,其浓度随反应的进行逐渐减小,需向系统中补充氨保持循环液吸收能力;吸收了SO2的脱硫液进入浓缩区,一部分循环使用,一部分经氧化空气氧化成(NH4)2SO4经离心干燥制肥。该过程中的主要反应式:

因氨基的碱性优于钙基,所以氨法具有比钙法更高的脱硫效率及脱硫剂利用率,且该法的吸收剂可来源于化工、钢铁等行业的废氨,能够达到以废治废、变废为宝的目的,可作为具有稳定氨源的脱硫行业的首选技术。

3.3 循环流化床法

循环流化床法烟气脱硫(CFB-FGD)是以消石灰为脱硫剂的半干法技术。现今该技术已广泛应用于中国电力、烧结机及工业锅炉等领域。目前,中国燃煤机组多采用炉内喷钙及炉外CFB-FGD二级联合的方式进行脱硫,从而达到SO2超低排放限值。金森旺等[14]采用该联合技术对某电厂300 MW循环流化床锅炉进行改造,最佳运行结果显示,炉内和炉外的脱硫效率分别为79.6%和95.2%,该联合技术可有效减少脱硫剂的消耗,该研究可为同容量及以上机组超低排放路线的选取提供参考。图5为CFBFGD工艺流程示意图。

锅炉烟气经空气预热器及除尘器降温除尘后,经脱硫塔(即流化床)塔底的文丘里装置加速进入塔内,与消石灰浆液反应生成脱硫产物亚硫酸钙及硫酸钙,携带由脱硫产物及未反应消石灰组成的灰渣的烟气经除尘器除尘后排空;大部分脱硫灰返回塔内继续参与反应,少数脱硫灰进入脱硫灰仓外排处理。其主要反应式:

图5 CFB-FGD工艺流程示意图

CFB-FGD法是基于循环流化床原理发展起来的烟气脱硫技术,利用脱硫剂与烟气的多次循环及床层的剧烈湍动强化反应,使脱硫剂与系统保持较高的利用率及脱硫率,具有工艺简单、可协同除尘等特点,多用于燃用中低硫煤的中小型机组。

4 新型烟气脱硫技术

传统的钙基脱硫工艺虽在一定程度上能满足工业要求,但吸收剂均不能再生且副产物多以废弃物处理。可资源化的烟气脱硫技术是将烟气中的SO2经吸收、解吸用于生产硫酸、硫磺、液体SO2等化工产品的方法,具有吸收剂可再生循环利用、副产物附加值高等优点,并可在一定程度上改善中国硫资源匮乏的现状,符合当前中国经济与环境的可持续发展战略。

4.1 离子液循环吸收法

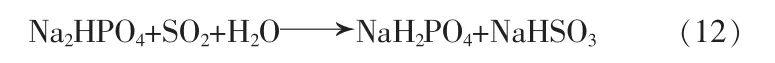

离子液体是由阴阳离子组成的盐类,低于100℃时呈液态,脱除SO2具有不易挥发、无污染、可循环利用等优点。目前,国内外研究较多的离子液体主要有胍盐类、醇胺类、季胺类、咪唑类等,重点在于解决其吸收量低、再生困难、黏度大等问题。有学者提出可通过引入官能团开发功能性离子液体、在离子液体中加入分子溶剂、将离子液体单体聚合成聚合物或将其负载到载体上等方式加以优化[15-16]。目前,离子液循环吸收法在中国已有商业化应用,由成都华西化工科技公司自主研发的技术于2008年先后在内蒙古紫金矿业、攀钢建成投产,后又应用于有色冶炼、石化等行业。首台采用此法脱除烧结烟气的攀钢6#机组,烟气处理量 5.5×105Nm3/h,投资成本约9100万元,脱硫率可达97%以上,SO2减排2.1万t/a,副产工业硫酸3.2万t/a,工艺流程如图6所示。

图6 离子液循环吸收法工艺流程示意图

离子液循环吸收法采用以离子液体为主,添加少量活化剂、腐蚀剂和抗氧化剂组成的水溶液作为脱硫液来吸收SO2。烟气经水洗塔降温除尘,进入吸收塔与离子液体(贫液)逆流接触吸收SO2后经烟道排空;吸收了SO2的离子液体(富液)经换热器依次进入再生塔、再沸器解吸成贫液循环使用;由再生塔出来的SO2经冷凝器分离得到高纯气体。脱硫机理如式(11)所示,其中R为离子液体。

离子液循环吸收法具有脱硫效率高、产物附加值高、煤种适应性广等特点,但若要实现工业化广泛应用,未来仍需针对离子液体黏度大、解吸难等问题进一步研发高效的功能性离子液体,优化脱硫工艺条件,降低运行成本。

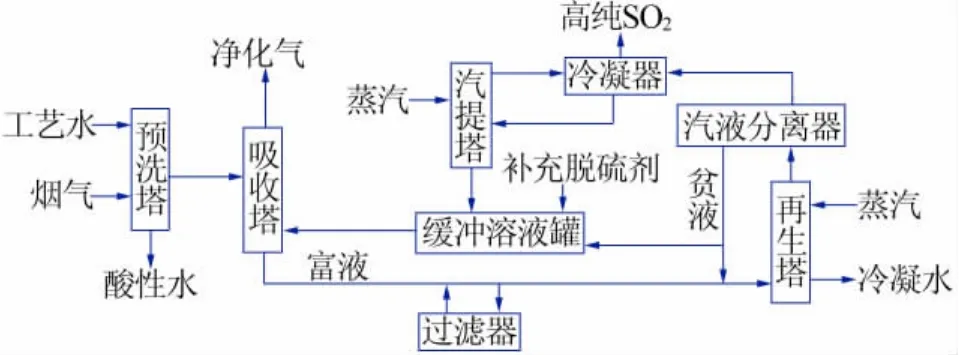

4.2 磷酸钠盐法

磷酸钠盐法是利用H3PO4与NaOH为原料制备混合液NaH2PO4-Na2HPO4进行脱硫的方法。该法具有脱除效率高、脱硫剂廉价易得、无二次污染等特点。国外对磷酸钠盐法的研究始于20世纪80年代,由美国Staufer公司发明了该法,随后各国开始大量研究并做了工业化试验,较为典型的是挪威的Elsorb工艺。首套工业试验装置投资1 500万美元,烟气处理量为3 400 Nm3/h,脱硫率可达98%,SO2减排92 kg/h,系统氧化率低于2.7%。其工艺流程如图7所示。

图7 磷酸钠盐法脱硫技术工艺流程示意图

烟气经预洗塔降温除尘后进入吸收塔与贫液反应脱硫,净烟气经塔顶排空;脱硫富液进入再生塔后解吸成贫液循环利用,再经分离器、冷凝器、汽提塔汽提出高浓度SO2;溶液中累积的硫酸盐通过过滤器定期去除,同时补充少量H3PO4与NaOH维持溶液吸收能力。主要反应机理:

目前,中国对磷酸钠盐法的研究多停留在实验阶段,研究重点在于脱硫液抗氧化研究及提高系统脱硫率等方面。宋卫等[17]对脱硫富液中Na2SO3做了抗氧化性研究,实验表明影响Na2SO3氧化速率大小的因素依次为c(Na2SO3)、c(H3PO4)、pH、温度及空气流量,研究为解决Na2SO4结晶造成脱硫液无法再生及系统堵塞的问题提供了理论依据。为提高脱硫率,可采用通过增大烟气与磷酸钠盐缓冲液间混合传质的超重力技术加以实现[18];袁志国[6]采用该技术在超重力旋转填料床进行的10次吸收及再生实验表明,脱硫率、解吸率基本稳定在98.2%和81.1%,Na2SO3氧化速率仅为 0.003 05 mol/(L·h),说明该技术与磷酸钠盐法联合脱硫,可以强化SO2的吸收与解吸并有效抑制Na2SO3的氧化副反应,降低系统运行成本,具有良好的工业应用前景。

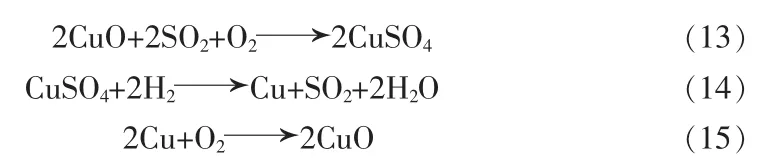

4.3 氧化铜法

氧化铜法脱除SO2首先需将CuO负载至载体上制备成催化剂,再与SO2反应生成相应的硫酸盐,然后通入H2等还原性气体将硫酸盐还原成SO2与金属单质Cu,同时单质Cu被烟气氧化成CuO循环利用。脱硫反应公式:

国外从20世纪70年代开始采用浸渍法制备催化剂,并在固定床上进行吸收解吸实验,随后出现了流化床、移动床及填充床等反应器和溶胶-凝胶法,提高了催化剂的吸收及再生性能,但由于催化剂成本、反应对温度要求较高等问题未实现工业广泛应用。目前,国内外对该法的研究主要集中于制备高活性脱硫剂、降低再生难度、减少脱硫成本等方面。Y.Mathieu 等[19]综述了 γ-Al2O3、活性炭及介孔 SiO2载体负载金属氧化物的特点,指出CuO/γ-Al2O3是烟气脱硫中应用较为广泛的催化剂,介孔SiO2作为载体前景良好;M.Berger等[20]以介孔二氧化硅SBA-15为载体制备了 CuO/SBA-15,400℃、0.5%(体积分数)H2、连续8次吸收再生循环实验表明,催化剂脱硫率几乎不变,说明催化剂吸收再生性能良好;此外,相关研究者还通过开发蜂窝状CuO/γ-Al2O3、利用HNO3预处理CuO/AC(活性炭)、添加助剂改性等方式提高催化剂活性与稳定性[21],这些工作均为CuO烟气脱硫的实际应用提供了理论依据及技术支持。

负载氧化铜脱硫属于干法技术,过程中不产生废液、废渣等二次污染,且可协同脱除NOx,同时CuO还可来源于工业废渣及尾矿,达到以废治废的目的,具有较好的发展前景。

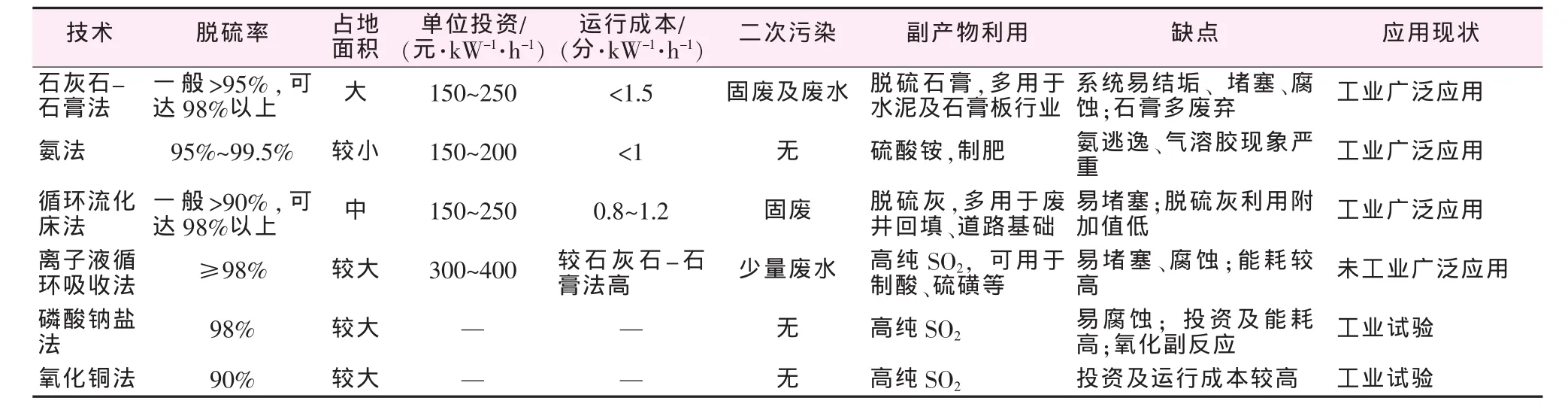

5 工艺特征及经济性对比

表3为脱硫工艺的特征及经济性对比。

表3 脱硫工艺特征及经济性对比[8]

6 总结与展望

燃煤电力行业多采用石灰石-石膏法、循环流化床法等以钙基为脱硫剂的传统烟气脱硫技术,且基于超低排放政策的压力,电力行业已研究出多种脱硫增效技术及改造路线,目前脱硫市场已趋于饱和。未来可侧重SO2去除率较低的非电力脱硫市场(如钢铁、化工等行业),参照电力超低排放技术研究适合于本行业特色的脱硫技术,促进电力行业脱硫技术的转移,并可大力发展可资源化的氨法脱硫技术。

传统烟气脱硫技术虽已广泛工业化应用,但仍存在诸多问题,比如系统易堵塞腐蚀、有二次污染、副产物出路困难等。针对此类问题发展起来的吸收剂可再生、烟气可资源化的新型烟气脱硫技术,诸如离子液循环吸收法、磷酸钠盐法、氧化铜法等,满足了经济与环境效益的双重需求。未来烟气脱硫技术应朝着广泛应用现有的高效传统脱硫技术、大力发展可资源化脱硫技术的方向发展,探索适合本国国情的烟气脱硫技术。