核桃分离蛋白的制备及其包埋番茄红素的工艺

2019-05-23庞志花郭倩徐若琳李赫刘新旗

庞志花,郭倩,徐若琳,李赫,刘新旗

北京工商大学,北京食品营养与人类健康高精尖创新中心(北京 100048)

核桃(Juglans regia L.)别名胡桃、羌果,属胡桃科胡桃属植物,是一种兼具高营养价值和高经济价值的名贵果木。在我国,核桃的培育历史悠久,分布面积广泛。据世界粮农组织(FAO)统计,2012年中国核桃年产量占世界年产量的49.73%,达170万 t,居世界第一[1]。然而目前核桃主要是用于榨油,其副产物饼粕中蛋白质含量达55%,深加工程度太低,大部分用于饲料,产品附加值太低[2],浪费了宝贵的核桃蛋白资源。

有研究表明核桃蛋白在碱性条件下乳化性和溶解性均较好,而在pH 5.0左右溶解度迅速下降[3]。试验拟根据这一特征,以pH为关键工艺条件,开发以核桃蛋白为壁材的脂溶性活性成分的微胶囊;近些年植物蛋白因其资源充足、功能性好,已经成为备受关注的包埋壁材[4],但尚未见核桃蛋白作为壁材的相关研究报道。番茄红素在光照、热源和氧存在的环境条件下都极不稳定[5],较大限制了其应用,目前微胶囊研发成为提高番茄红素稳定性的核心技术[6]。因此,以核桃蛋白作为包埋壁材,包埋番茄红素,探索其包埋效果,以期为核桃蛋白的应用提出新方向。

1 材料与方法

1.1 材料

核桃粉(香玲核桃和鸡爪棉核桃的混合粉,购自山东东创食品有限公司);金龙鱼大豆油(嘉里食品有限公司);番茄红素(油树脂形式,番茄红素含量6.4%,中粮屯河股份有限公司)。

1.2 试验方法

1.2.1 核桃分离蛋白的制备及成分分析[7]

1.2.1.1 核桃蛋白的制备

制备核桃脱脂粉,将核桃粉和正己烷以1︰10(g/mL)的比例混合,常温下置于磁力搅拌器,搅拌3 h,抽滤所得滤渣,和正己烷以1︰5(g/mL)的比例混合,搅拌1 h,所得滤渣放置于通风橱,挥发有机试剂以得到脱脂粉。将核桃脱脂粉和水按1︰20(g/mL)的比例混合,调整pH 11,并于常温搅拌2 h后,以10 000 r/min离心25 min,所得上清液调整pH 4.5,在4 ℃静置1.5 h,离心收集沉淀。调整沉淀pH 7,透析,真空冷冻干燥即得到核桃蛋白粉。分别参照GB 5009.5—2010、GB/T 14772—2008、GB 5009.3—2010和GB 5009.4—2010的方法测定所得核桃蛋白中的蛋白质、脂肪、水分和灰分。

核桃分离蛋白的提取率按式(1)计算。

式中:Y表示提取率,%;m1表示核桃脱脂粉质量,g;m2表示冷冻干燥后核桃分离蛋白质量,g。

1.2.2 核桃蛋白包埋番茄红素的工艺研究

1.2.2.1 番茄红素微胶囊的制备工艺[8]

配制4%核桃分离蛋白溶液,调节pH 11,于50 ℃水浴搅拌使核桃分离蛋白充分溶解,加入0.5%单甘酯,即为水相。在避光条件下,将称取的番茄红素油树脂用适量的乙酸乙酯溶解,再加入体积分数为15%的大豆油,均质2 min,即为油相。将油相按照所需比例缓慢加入到水相中,搅拌并均质2 min(9 000 r/min,如无其他说明)。为使得芯壁材料充分接触,在设定温度(50 ℃,如无其他说明)包埋反应一定时间(50 min,如无其他说明)。温度降至室温,调节体系pH至4.5,离心得沉淀,真空冷冻干燥即得微胶囊粉末。

1.2.2.2 核桃分离蛋白包埋番茄红素的包埋效率的测定

利用紫外分光光度法,在474 nm处测定吸光度,绘制番茄红素标准曲线;称取0.2 g微胶囊于50 mL具塞试管中,直接加入萃取液萃取微胶囊表面番茄红素,用于测定包埋表量;试管中首先加入适量碱性蛋白酶溶液,调节pH 8,于50 ℃水浴酶解核桃蛋白壁材,加入萃取液萃取番茄红素,用于测定包埋总量;将有机相定容至50 mL,于474 nm处测定吸光度,并代入标准曲线回归方程计算番茄红素含量。微胶囊化的效果评定采用微胶囊化效率和产率2个指标。微胶囊化的效率和产率按式(2)和(3)计算。

1.2.2.3 微胶囊工艺基本参数的确定

根据包埋效率和产率确定最佳芯壁比,分别确定参数。

1.2.2.3.1 芯壁比

固定壁材质量分数4%,芯壁比选取2∶1,1∶1,1∶2,1∶3,1∶4和1∶5这6个水平,在不添加任何乳化剂的情况下确定最佳芯壁比。

1.2.2.3.2 乳化剂

选取改性大豆磷脂(HLB=11)、蔗糖酯(HLB=13)、T-80(HLB=15)和水分散型分子蒸馏单甘酯(HLB=11~16)4种乳化剂,在芯壁比1︰2条件下评价包埋效果。

1.2.2.3.3 乳化剂添加量

在芯壁比1︰2条件下,选取0.25%,0.50%和1.00%这3个水平添加选定的乳化剂,评价包埋效果。

1.2.2.4 微胶囊制备的工艺优化

1.2.2.4.1 单因素试验

采用单因素试验分别考察均质剪切速率(6 000~16 000 r/min)、包埋温度(40~80 ℃)、包埋时间(25~70 min)对微胶囊化效果的影响。

1.2.2.4.2 正交试验设计

在单因素试验基础上,利用L9(34)正交表对均质机剪切速率、包埋温度和包埋时间进行优化,以微胶囊化效率和产率作为考察指标。

1.2.2.5 微胶囊化番茄红素的稳定性的测定

分别将未包埋和包埋的番茄红素装入透光的无色试剂瓶中,封口,在室温条件下置于LED仿太阳光灯(18 W,佛山市锦昊光电科技有限公司)下照射,照射的垂直高度20 cm;每隔一段时间测定番茄红素含量。

2 结果与讨论

2.1 核桃蛋白基本组成成分分析

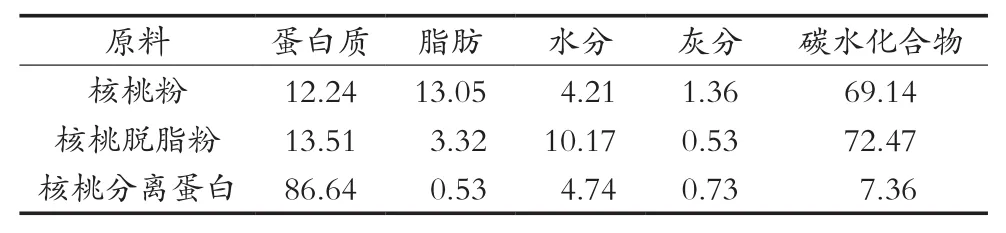

试验得出,核桃分离蛋白提取率为67.54%。核桃粉、核桃脱脂粉和核桃分离蛋白的主要成分见表1。结果显示,和核桃粉相比,核桃脱脂粉脂肪含量降至3.32%,蛋白质含量为13.51%,其中碳水化合物含量最高,为72.47%。试验提取的核桃分离蛋白,其蛋白质含量达到86.64%,脂肪含量降至0.53%,碳水化合物含量降至7.36%。

表1 核桃粉、核桃脱脂粉和分离蛋白的主要成分 %

2.2 核桃分离蛋白包埋番茄红素的工艺确定

2.2.1 芯壁比的选择

随着壁材比例升高,包埋效率逐步提高,1︰2时包埋效率达到最高,为44.31%,随着芯材比例继续增加,包埋效率下降(图1)。当芯壁比大于1︰2时,芯材用量增加会导致大量芯材吸附于壁材表面,番茄红素的微胶囊表量值很高,包埋效率降低;当芯壁比小于1︰2时,核桃分离蛋白浓度太高可能会导致微胶囊液滴较大,导致乳液的不稳定,包埋效果较差[9]。所以芯材或壁材比例过高,均会导致对应所需的壁材或芯材量少,均不利于包埋,导致包埋效率下降。芯壁比对包埋产率也有一定影响,随着壁材比例的提高,包埋产率呈先下降后趋于稳定的趋势,这可能是一部分番茄红素吸附于溶解性较高的核桃分离蛋白,随离心分离损失导致。

图1 芯壁比对微胶囊包埋效果的影响

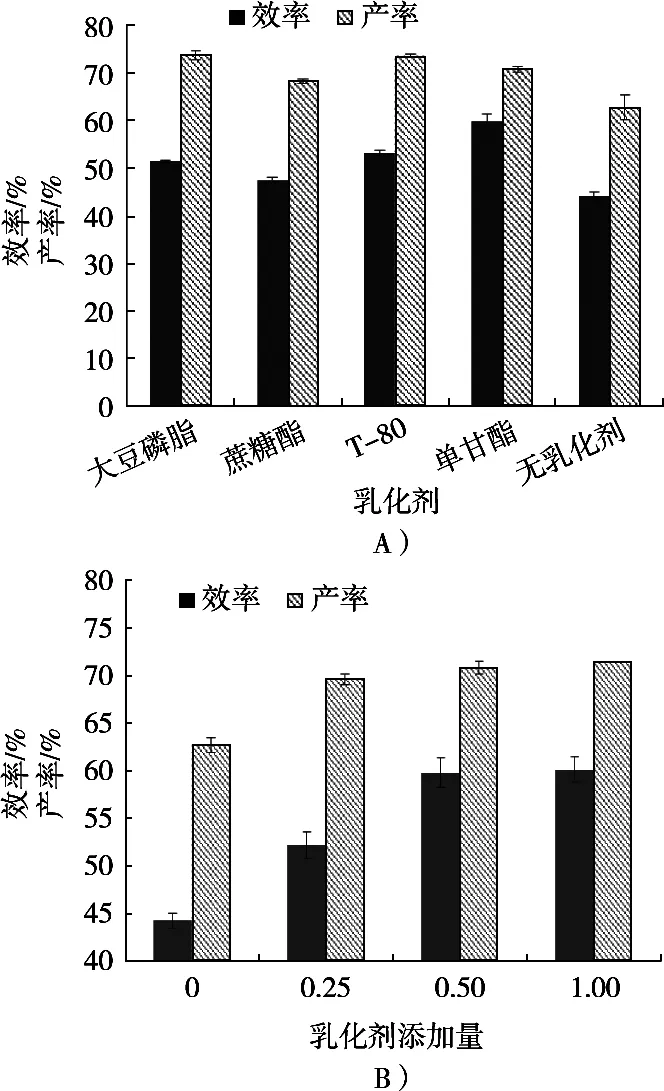

2.2.2 乳化剂种类和添加量的确定

对添加不同乳化剂制得的微胶囊的包埋效率和产率进行测定,结果如图2(A)所示。添加单甘酯的包埋效果最好,微胶囊化效率和产率分别为59.8%和70.8%。进一步对单甘酯的添加量进行研究,选取0.25%,0.50%和1.00%这3个水平,考察微胶囊包埋效果和产率。从图2(B)可以看出,单甘酯的添加可大幅提高包埋效率,超过0.5%时,其对包埋效率的影响较小,故选择0.5%为该乳化剂的最佳使用量。

图2 乳化剂种类和添加量对微胶囊包埋效果的影响

2.3 微胶囊包埋的工艺条件优化

2.3.1 单因素试验

2.3.1.1 均质剪切速率

由图3可知,当剪切速率为9 000 r/min时,包埋效果最好,效率和产率分别为69.4%和81.33%。包埋效率及产率均随着剪切速率的提高而逐步提高,在9 000 r/min时同时达到最高,此后随着剪切速率的继续提高,包埋效率和产率均呈下降趋势。剪切速率的提高可增强乳液均一性和稳定性,从而提高包埋效果;而当剪切速率超过某一临界值时,液滴会破乳上浮,发生乳液分层现象,致使包埋效果有所下降。

图3 剪切速率对微胶囊包埋效果的影响

2.3.1.2 包埋温度

由图4可以看出,随着包埋温度的升高,包埋效率和产率均提高,在50 ℃时包埋效率和产率均达到最高,分别为67.27%和74.20%。此后随着包埋温度的继续升高,效率和产率均逐渐下降。这是由于温度较低,核桃分离蛋白和番茄红素油树脂的溶解性较差,不利于包埋;随着温度的升高,二者的溶解性均有所提高,使得包埋效果提高;当超出最适温度时,高温乳液的乳化稳定性变差,不利于包埋而导致效果下降。

图4 反应温度对微胶囊包埋效果的影响

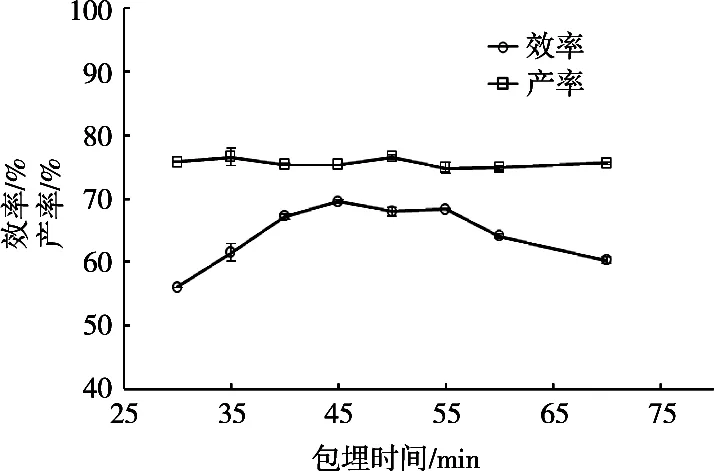

2.3.1.3 包埋时间

由图5可以看出,包埋效率随着时间的延长而逐步提高,在45~55 min范围内包埋效率较高,当包埋时间为45 min左右时,包埋效率为69.57%;当包埋时间为50 min时,包埋产率最高,为76.55%。故选定50 min为最佳包埋时间。

图5 反应时间对微胶囊包埋效果的影响

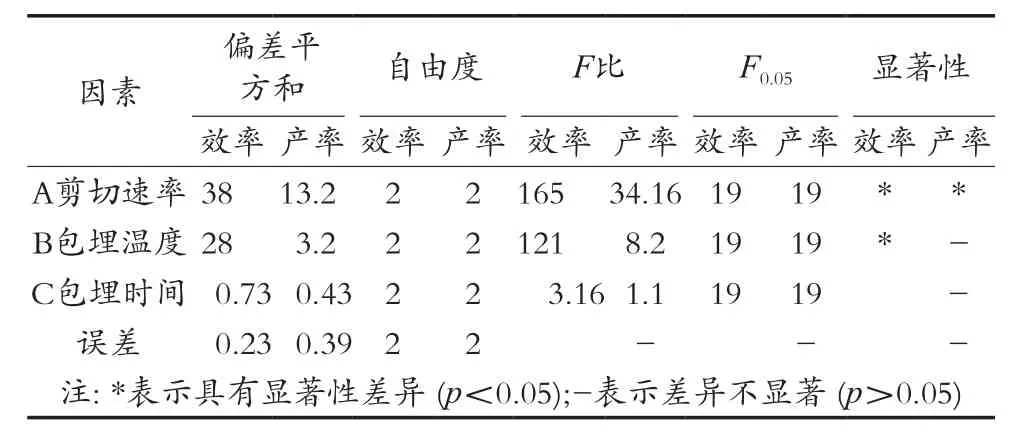

2.3.2 正交试验结果

由表2可知,当以包埋效率为指标时,根据极差大小,各因素作用主次顺序为剪切速率>包埋温度>包埋时间。由表3可以看出,当置信水平a=0.05,F比(A)>F0.05,F比(B)>F0.05时,剪切速率和包埋温度对包埋效率均有显著性影响,而包埋时间对效率影响不显著。综合直观分析与方差分析,确定包埋工艺的最优组合:剪切速率9 000 r/min、包埋温度50 ℃、包埋时间45 min。在此条件下进行试验验证,包埋效率为67.94%,对比Li等[9]以类似方法研究的大豆蛋白包埋番茄红素油树脂制备的微胶囊,接近其包埋效率69.25%。当以包埋产率为指标时,根据极差大小,各因素作用主次顺序为剪切速率>包埋温度>包埋时间(表2)。置信水平a=0.05,FA>F0.05,说明剪切速率对包埋产率有显著性影响,包埋温度和包埋时间对效率影响均不显著(表3)。综合直观分析与方差分析,确定包埋工艺的最优组合为A2B2C3,即剪切速率9 000 r/min、包埋温度50 ℃、包埋时间50 min。在此条件下进行试验验证,包埋产率为80.6%。

表2 番茄红素微胶囊制备工艺正交试验表

表3 方差分析表

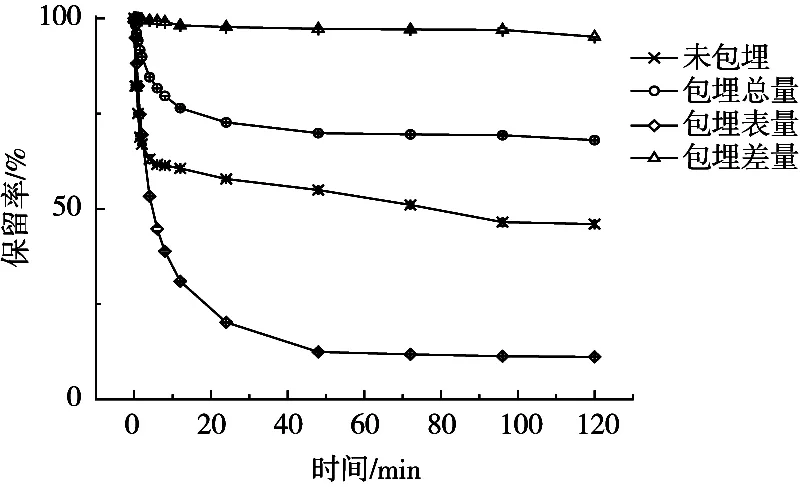

2.3.3 微胶囊产品的稳定性研究

番茄红素在光照、热源和氧存在的环境条件下都极不稳定[4],其中光照是关键因素,较大限制了其应用,试验初步评价核桃分离蛋白作为壁材包埋番茄红素对其光照稳定性的影响。图6所示为光照条件下包埋和未包埋的番茄红素的保留率随时间的变化情况。未包埋的番茄红素在光照下降解速度很快,在10 min内保留率可下降到60%左右,之后降解速率有所减慢,120 min后保留率为46%左右;微胶囊化的番茄红素,光照稳定性得到很大提高,包埋总量的保留率在10 min后为80%左右,之后降解速率减慢,120 min后保留率维持在70%左右。包埋番茄红素的降解部分主要是胶囊表面的番茄红素的降解(表量)。由图6可以看出,表量的保留率下降速度非常快,60 min后其保留率仅11%左右,而差量,也就是微胶囊内部的番茄红素在光照时间120 min内保持相对稳定的状态,降解率不到5%,表明核桃分离蛋白作为壁材对番茄红素有着很好的保护作用,因此进一步提高包埋效率对于提高番茄红素的光照稳定性有重要意义。

图6 包埋前后番茄红素的光照稳定性

3 结论

此次试验中,提取核桃中分离蛋白含量达到86.64%,提取率为67.54%。以该蛋白为壁材,以pH为关键工艺条件对番茄红素进行微胶囊化处理,通过对芯壁比、适宜乳化剂及其添加量的研究,进一步通过单因素试验和正交试验考察均质剪切速率、包埋温度和包埋时间对番茄红素微胶囊效率和产率的影响作用。试验选定芯壁比1︰2,0.5%单甘脂为适宜乳化剂,试验优化结果为:芯壁比1︰2、单甘酯添加量0.5%、包埋温度50 ℃、包埋时间45 min,此时包埋效率最高,为67.94%;芯壁比1︰2、单甘酯添加量0.5%、包埋温度50 ℃、包埋时间50 min,此时包埋产率最高,为80.6%。同时对包埋后番茄红素的光照稳定性进行考察,研究证实核桃分离蛋白作为壁材包埋番茄红素可有效提高番茄红素的稳定性,尤其是胶囊内部番茄红素的稳定性,因此提高包埋效率是未来研究重点。