高效水溶性稠油降黏剂的优选及性能评价*

2019-05-23周文胜王泰超耿艳宏魏子扬

王 凯,周文胜,王泰超,刘 晨,耿艳宏,潘 岳,魏子扬,黎 慧

(1.中国地质大学(北京)能源学院,北京 100083,2.中海油研究总院,北京 100028;3.海洋石油高效开发国家重点实验室,北京,100028;4.中海油能源发展股份有限公司工程技术分公司,天津 300452;5.中海石油(中国)有限公司天津分公司渤海石油研究院,天津 300452)

地球上的稠油资源非常丰富,据相关统计,世界上天然沥青、超稠油、稠油的地质储量约为1×1012t[1-2],超过了常规原油。我国稠油资源很丰富,已探明石油储量的15%数20%为稠油,探明和控制储量大约是1600 Mt,居世界第四位[3-5]。稠油的显著特点是黏度高,因此对稠油的开采综合技术要求高,难度大、成本高。目前,稠油大规模开采的前提是降黏,传统的降黏方法(稀释法、加热法)均存在着不同程度的缺陷,新兴的降黏方法(电磁波降黏法、微生物降黏法等)的技术尚不成熟。化学降黏技术是国内外研究的热点,目前主要是利用油溶性降黏剂降黏,该技术在河南油田、胜利油田等油田均有应用[6-7]。虽然油溶性降黏剂降黏技术在简化工艺、提高效率、节能环保等方面具有独特优势,但该技术还存在一些问题:油溶性降黏剂的选择性强,适用范围窄,且油溶性降黏剂降黏能力有限。为了解决油溶性降黏剂技术存在的问题,本文报道一种高效水溶性稠油乳化降黏剂,相比于油溶性降黏剂,该降黏剂降黏效果稳定,降黏幅度大(降黏率高于95%),在一定程度上克服了油溶性降黏选择性强、降黏能力有限的缺陷;此外,该降黏剂可直接加入,后处理简单,被认为是较经济的降黏方法,适用于稠油油田的开发利用。

1 实验部分

1.1 材料与仪器

水溶性降黏剂AR-815(S-1,阴离子型)、POI/PL-1(S-2,阴离子/非离子型)、DHF(S-3,阴离子型)、AE-169(S-4,非离子型)、RO-1(S-5,非离子型),上海助剂厂;十二烷基磺酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、AOS(α-烯烃磺酸盐)、甜菜碱(均为工业品),上海助剂厂;Na2CO3、MgCl2、NaCl、CaCl2、Na2SO4、KCl,均为分析纯,国药集团;实验用油为辽河稠油,室温下为不流动的黑色软固体,胶质、沥青质含量分别为36.6%和5.4%,80℃下脱气脱水原油的黏度为5870 mPa·s;实验用水为辽河油田现场注入水,矿化度4100 mg/L,pH值7.84。

DV2T型旋转黏度计(美国Brookfield公司),玻璃微观刻蚀模型,JXF-12 均相反应器(烟台市招远松岭仪器设备有限公司)。

1.2 实验方法

1.2.1 降黏率测定

将脱气脱水原油在80℃下恒温至易于流动,量取一定量的原油,按油水体积比7∶3 加入不同质量分数的水溶性降黏剂水溶液,在80℃下搅拌6 min,采用Brookfield 旋转黏度计在0.6 r/min 转速下测定混合体系的黏度,稠油的降黏率R按式(1)计算:

其中,μi—原始油的黏度,mPa·s;μr—降黏后原油的黏度,mPa·s。

1.2.2 水溶性降黏剂耐温性评价

将配好的水溶性降黏剂水溶液置于JXF-12 均相反应器的高压容器中,恒温(150℃、180℃、200℃)下搅拌3 d;取出后冷却,在80℃下将水溶性降黏剂溶液与原油按油水体积比7∶3充分混合后恒温搅拌6 min,测定混合体系的黏度,计算稠油的降黏率。

1.2.3 水溶性降黏剂耐盐性评价

按照辽河油田地层水离子组成在相同离子浓度比下配制不同矿化度的矿化水(1000、4316、7000、10000、15000 mg/L);在80℃下将稠油和用不同矿化水配制的水溶性降黏剂溶液按照体积比7∶3混合,测定混合体系的黏度,计算稠油的降黏率。

1.2.4 微观驱油实验

采用优选的水溶性降黏剂及表面活性剂复配体系,在80℃下进行混合液的微观驱油实验,观察并记录剩余油分布情况。实验所用玻璃刻蚀模型的长、宽、厚为5 cm×5 cm×0.5 cm,注入端模拟注入井,产出端模拟生产井。具体实验步骤如下:将模型饱和水;饱和油;水驱至含水98%;注0.3 PV的复合降黏体系;再后续水驱至含水98%。

2 结果与讨论

2.1 降黏剂浓度对降黏效果的影响

图1 浓度对5种水溶性降黏剂降黏效果的影响

不同浓度水溶性降黏剂溶液与稠油按体积比7∶3混合后形成的乳状液的黏度和稠油降黏率如图1所示。降黏剂的最佳加量和对应的降黏率列于表1。对于S-1 水溶性降黏剂,随着质量分数的增大,乳状液的黏度先降低后增高,质量分数为0.5%时所形成的乳状液的黏度最低,降黏率最高,为99.35%。S-1水溶性表面活性剂质量分数较高时在油滴表面发生了双层吸附,另外,S-1的相对分子质量较大,也是其发生降黏率反转的另一个原因[8-9]。对于水溶性降黏剂S-2数S-5,随降黏剂质量分数的增大,所形成的乳状液的黏度减小,当质量分数达到某一值后,乳状液的黏度基本不变,降黏率趋于稳定。这是因为浓度增大时,降黏剂发挥了有效的乳化降黏作用,使混合体系从油包水乳状液逐渐转变为水包油乳状液;当水溶性降黏剂浓度继续增大,达到临界胶束浓度后,水溶性表面活性剂在油滴表面的吸附达到饱和,继续增加浓度对水包油乳状液的黏度没有影响。

表1 不同降黏剂最佳浓度及降黏率(油水比7∶3)

2.2 水溶性降黏剂的耐温性

分别将质量分数0.5%的S-1、0.25%的S-2、0.75%的S-3、0.5%的S-4 和0.3%的S-5 溶液在不同温度(150℃、180℃、200℃)下放置3 d,然后按油水比7∶3 与稠油混合均匀,在80℃下考察降黏剂对稠油的降黏率,并与高温处理前降黏剂对稠油的降黏率作比较,结果如图2所示。由图2可得,经过3 d的高温处理后后,水溶性降黏剂S-1、S-4、S-5 在200℃范围内均具有较好的耐温性,而高温处理破坏了S-2和S-3水溶性表面活性剂的部分分子结构,使高温处理后的降黏剂降黏效果明显下降。

2.3 水溶性降黏剂的耐盐性

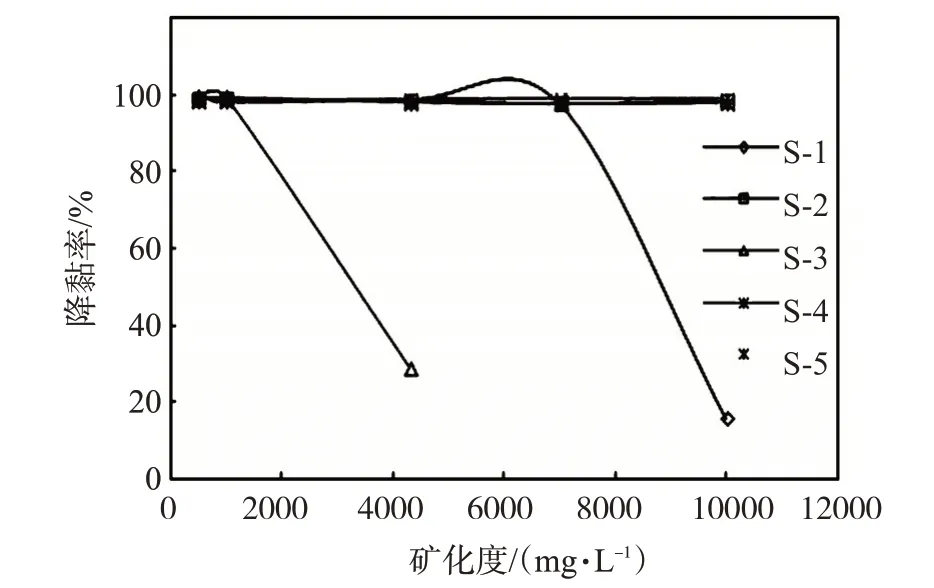

按照辽河油田地层水资料配制模拟地层水,并按相同离子浓度比配制不同矿化度的水(1000、4316、7000、10000、15000 mg/L),然后分别配制质量分数0.5%的S-1、0.25%的S-2、0.75%的S-3、0.5%的S-4和0.3%的S-5溶液,按油水体积比7∶3将降黏剂溶液与稠油均匀混合,80℃下不同降黏剂对稠油的降黏率随矿化度的变化情况见图3所示。由图3可知,当地层水的矿化度升高时阴离子型表面活性剂S-3降黏效果急剧下降,阴离子型表面活性剂S-1水溶性降黏剂在矿化度高于7000 mg/L后也出现明显的下降趋势,S-1、S-3 的耐盐性较差。阴离子-非离子型S-2、非离子型S-4 和非离子型S-5 的降黏效果基本不受矿化度的影响,具有良好的耐盐性能。

图2 高温处理对水溶性降黏剂降黏效果的影响

图3 降黏剂对稠油的降黏率随矿化度的变化

2.4 复配效果评价

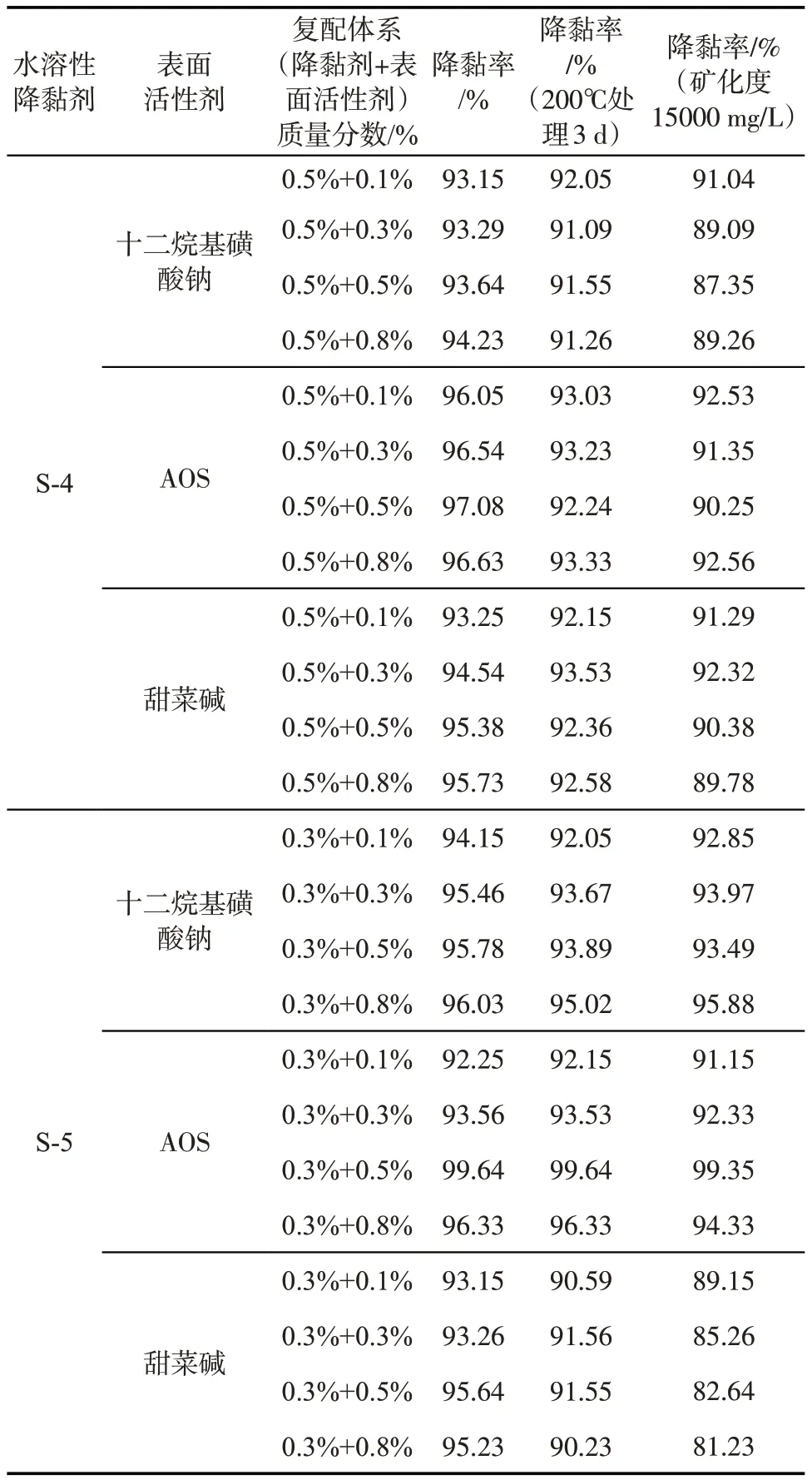

综合上述实验结果,S-4与S-5的耐温耐盐效果较。分别将S-4 和S-5 与几种不同类型的表面活性剂复配,复配体系对稠油的降黏率、复配体系在200℃高温处理后对稠油的降黏率以及用矿化度15000 mg/L 的矿化水配制的复配体系对稠油的降黏率见表2。从表2可知,0.3%S-5+0.5%AOS 复配体系对稠油的降黏效果最好,降黏率可达到99.64%。该复配体系的耐温性很好,200℃下恒温3 d后对稠油的降黏率基本保持不变;此外该复配体系的耐盐性也很好,在矿化度高于15000 mg/L 时,降黏率仍可达到99.35%。

表2 S-4、S-5与不同表面活性剂复配的降黏效果

2.5 微观驱油实验结果

选取效果显著的0.3%S-5+0.5%AOS 体系进行微观驱油实验,结果如图4所示。可以看出,一次水驱后采出一定量的原油,但是采收率有限,孔道具有很高的剩余油饱和度;经过0.3%S-5+0.5%AOS复配体系驱替后,剩余油饱和度显著减少,原油的采收率非常高,仅仅在孔道的边缘和大孔道的中心有少许残余油存在(如图4-c所示)。由微观驱替实验可看出,复配驱替后的采收率较单独水驱明显提高。

图4 微观驱油实验

3 高效水溶性降黏剂的降黏机理探讨

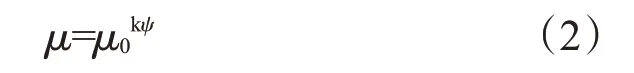

稠油乳化降黏机理的研究主要集中在原油乳状液理论和最佳密堆积理论。大量的胶质和沥青质等大分子物质存在于原油当中,当与水相遇时容易形成油包水型乳状液,致使原油黏度大幅增加,一般用Richarson公式来表示乳状液的黏度[10]:

式中,μ为乳状液表观黏度,mPa·s;μ0为外相液体黏度,mPa·s;ψ为内相液体体积分数,%;k 为取决于ψ的常数,当ψ≤0.74 时 k 的值取 7,当ψ>0.74 时 k 值为8。从式(2)可以看出,对于油包水型乳状液,乳状液表观黏度与油的黏度正相关。由于油为外相,其黏度远大于1,所以公式(2)为指数增函数。实验表明,随含水率的增加(一般大于15%),ψ增大,致使含水原油乳状液的表观黏度远远超过脱水原油的黏度,与最佳密度堆积理论相符;而对于水包油型乳状液,由于乳状液的黏度与水的黏度正相关,其黏度随乳化原油量的增加而增加。而水在80℃下的黏度仅为0.36 mPa·s,远远小于原油的黏度,故公式(1)为指数减函数,含水越高,原油乳状液黏度越小,因此,如果能设法将W/O 乳状液转换成O/W乳状液,那么乳状液的黏度将大幅度降低,利于原油开采,提高采收率。

最佳密度堆积原理[11-12]建立的基础为立体几何学。对于含水原油来说,含水率小于26%时形成稳定的油包水型乳状液;当含水率大于74%时形成稳定的水包油型乳状液;含水率在26%数74%之间,属于乳状液的非稳定区域,W/O型和O/W型乳状液都有可能形成。由于原油中存在天然的油包水型乳化剂,所以原油的一般存在形式是油包水型乳状液,其黏度远大于原油的黏度。乳化降黏原理即添加一种表面活性剂,或者充分利用稠油中所含有的能与碱反应生成的表面活性剂(其活性大于原油中天然乳化剂的活性)的有机酸,使W/O 型乳状液转变成O/W型乳状液,从而达到降黏的目的。表面活性剂结构中同时存在亲水基和亲油基,当在W/O型原油乳状液中添加亲水性较强的表面活性剂时,油水界面张力大大降低,使乳状液容易被破坏、转相,形成O/W或部分O/W型乳状液,从而改善原油乳状液的流变性[13]。

4 结论

阴离子/非离子型水溶性降黏剂POI/PL-1(S-2)、阴离子型水溶性降黏剂DHF(S-3)的稠油的降黏率受温度影响较大,水溶性降黏剂AR-815(S-1)、S-3对稠油的降黏率受矿化度的影响较大,非离子型水溶性降黏剂AE-169(S-4)和非离子型水溶性降黏剂RO-1(S-5)具有良好的耐温耐盐性。

0.5%AOS+0.3%S-5 复配体系对稠油的降黏效果最好,降黏率可达99.64%。复配体系的耐温耐盐性好,200℃下恒温放置3 d后的复配体系降黏效果没有太大影响;矿化度高于15000 mg/L 时,复配体系对稠油的降黏率仍维持在99%以上。该复配体系可显著提高原油采收率。