浅谈米香型白酒生产工艺中的节能降耗

2019-05-23胡志平张彩飞杨强刘源才

胡志平,张彩飞, 杨强, 刘源才,2*

1(劲牌有限公司,湖北 大冶,435100) 2(中药保健食品质量与安全湖北省重点实验室,湖北 黄石,435100)

米香型白酒是我国四大香型白酒之一,由于受消费习惯、生产环境等多方面的影响,很多米香型白酒厂仍然采用传统手工作坊式的生产模式,导致了生产效率低下,粮食原料、水、电、汽等能源资源消耗量大,污染物排放严重,远远达不到清洁生产标准。甚至有些企业只实现局部机械化,米香型白酒生产工艺中关于节能降耗的研究基本上是空白。本文在研究当前先进白酒生产企业的生产经验基础上,结合公司生产实际,系统地对米香型白酒机械化新工艺中的节能降耗工艺进行了设计和研究。

1 材料与方法

1.1 试验材料

1.1.1 试验设备

主要生产设备:大米提升机、浸米桶、连续蒸饭机、凉拌机、自动下曲机、自卸式板车、糖化槽、蒸馏釜、换热器(含冷凝、冷却系统),佛山潜信达酿酒设备厂;起重吊机(电动葫芦),江阴起重机厂;隔膜泵,上海振龙设备厂;发酵罐(含盘管),廊坊华亮钢铝容器公司;DZL4-1.25-WII3型燃煤链条蒸汽锅炉,福州锅炉厂。

主要分析仪器:安捷伦气相色谱仪6820,美国;电热恒温水浴锅,常州澳华仪器有限公司。

1.1.2 生产材料

大米,广西柳州粮库;酒饼曲,公司自产。

1.1.3 试验试剂

斐林试剂, 西陇化工;浓H2SO4(分析纯), 西陇化工;NaOH(分析纯), 广东光华化学试剂厂;95%无水乙醇(分析纯), 天津北联。

1.2 试验方法

1.2.1 蒸馏工序中换热系统的设计

此次试验依托广西天龙泉酒业有限公司米香型白酒酿造机械化新工艺平台完成,分2个车间进行,一个车间采用传统的开放式换热器,另一个车间采用新式封闭式换热器系统,在同等试验条件下,对生产上的耗水量、产酒量、馏酒时间等指标进行对比分析。同时考虑到环境温度对换热器的影响较大,因此分别选择高温天气和冬天分别试验,最后收集数据进行对比分析。

1.2.2 蒸馏工序中预热桶的设计

充分利用现有的生产平台,在使用预热桶与不使用预热桶的情况下进行对比研究,其中使用预热桶,指在上一蒸馏釜进入尾段酒蒸馏部分时,将待蒸馏的熟发醪液抽入预热桶(过早的抽糟可能因为预热桶的密封性导致酒精的损失)。分别记录待蒸馏发酵醪液的温度以及开汽到出酒之间的间隔时间,进行能耗对比。

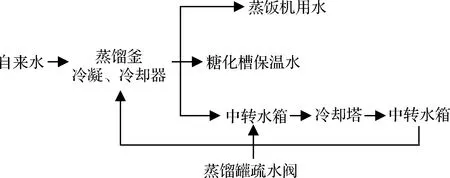

1.2.3 冷却水循环再利用系统(图1)

图1 冷却水循环利用工艺流程图Fig.1 Process flow chart of cooling water recycling

1.2.4 连续蒸饭机废冷水回收再利用系统(图2)

图2 连续蒸饭机废冷水回收再利用流程图Fig.2 Flow chart of waste cold water recycling and reuseof continuous rice cooker

酒体微量成分的测定采用气相色谱法;酒精度采用酒精计法;总酸总酯采用指示剂法(滴定)。

2 结果与分析

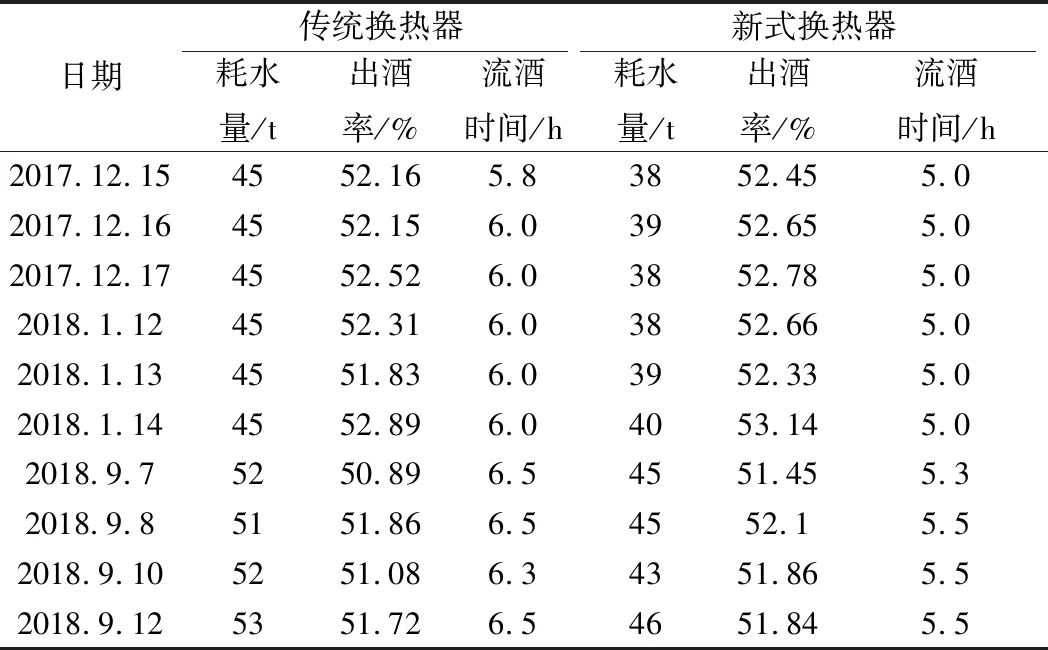

2.1 新式换热器系统的节能效益分析

从表1可以看出,使用冷凝、冷却连体封闭式换热器比起传统的开放式冷却器,在出酒率方面略显优势,但是在蒸馏时间、耗水量方面优势明显。

表1 换热器系统使用对比Table 1 Heat exchanger system use contrast

注:出酒率以65°计。

采用新式换热器,同样一甑蒸馏醪液缩短将近1 h,意味着燃煤量降低。同时冷却水消耗量减少5 t左右,按照日投料30 t计算,每天消耗量减少(30/1.25)×5 t=120 t。

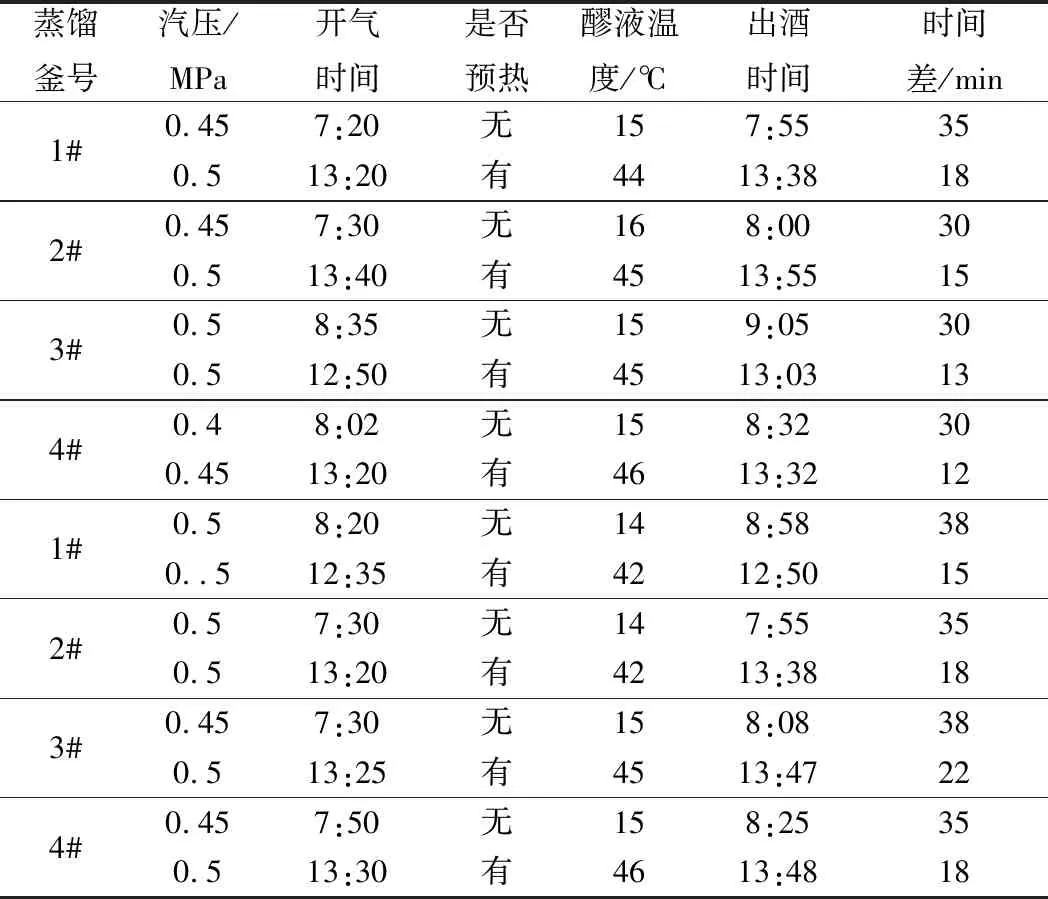

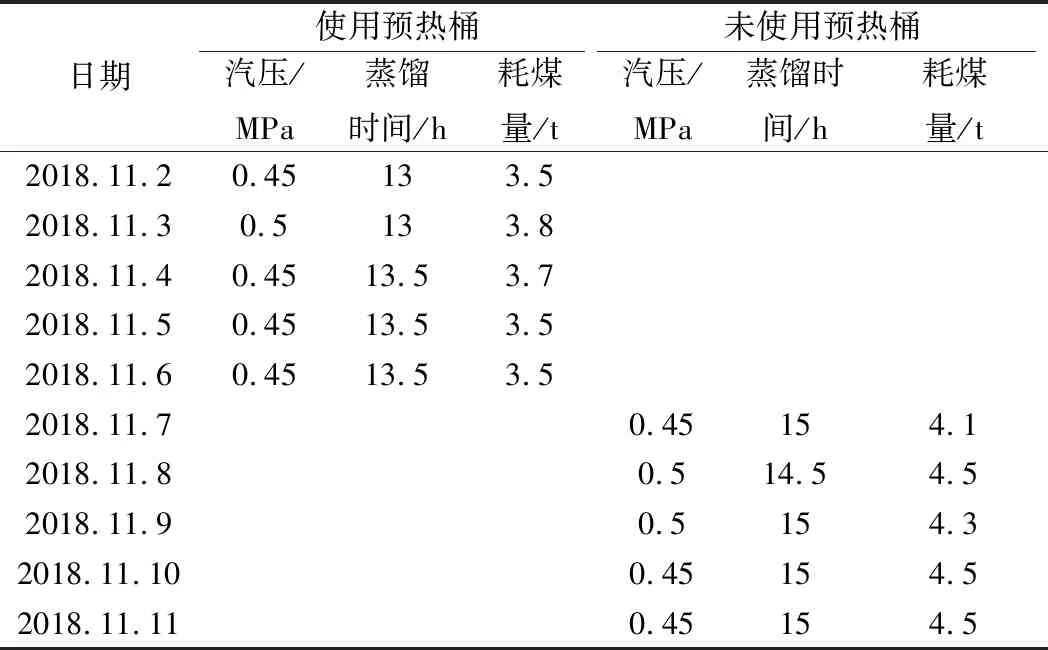

2.2 预热桶的节能效益分析

从表2可以看出,蒸馏工序使用预热桶比不使用预热桶加热时间节省50%左右,达到明显节能效果。从表3数据明显看出,在同等生产条件下,蒸馏工序使用预热桶比不使用预热桶蒸馏时间减少1.5 h左右,耗煤量降低1.5 h/d左右,节约燃煤用量25%左右。按照公司目前日投料量30 t计算,每天节约用煤5 t左右,按照每年300个有效工作日,每年节约用煤5×300=1 500 t燃煤,按照燃煤价格1 000元/t计算,产生直接经济效益1 500 t×1 000元/t=150万元。

表2 预热桶使用对比Table 2 Preheating barrel use contrast

注:(1)醪液温度由蒸馏釜外置温度计显示数据;(2)蒸汽压数据由进入蒸馏釜管道上安装的气压表显示数据。

表3 预热桶使用对比Table 3 Preheating barrel use contrast

注:(1)试验共有4台蒸馏釜,每台蒸馏釜蒸馏2次,合计蒸馏8甑; (2)车间用汽单元除了蒸馏工序外,大米蒸煮也消耗蒸汽,因此耗煤量包括蒸饭机消耗蒸汽用煤; (3)锅炉型号为DZL4-1.25-WII3型燃煤蒸汽锅炉; (4)蒸馏时间为员工上班时间; (5)蒸汽压数据进入蒸馏釜管道上安装的气压表显示数据; (6)耗煤量为锅炉车间每天实际过磅数据。

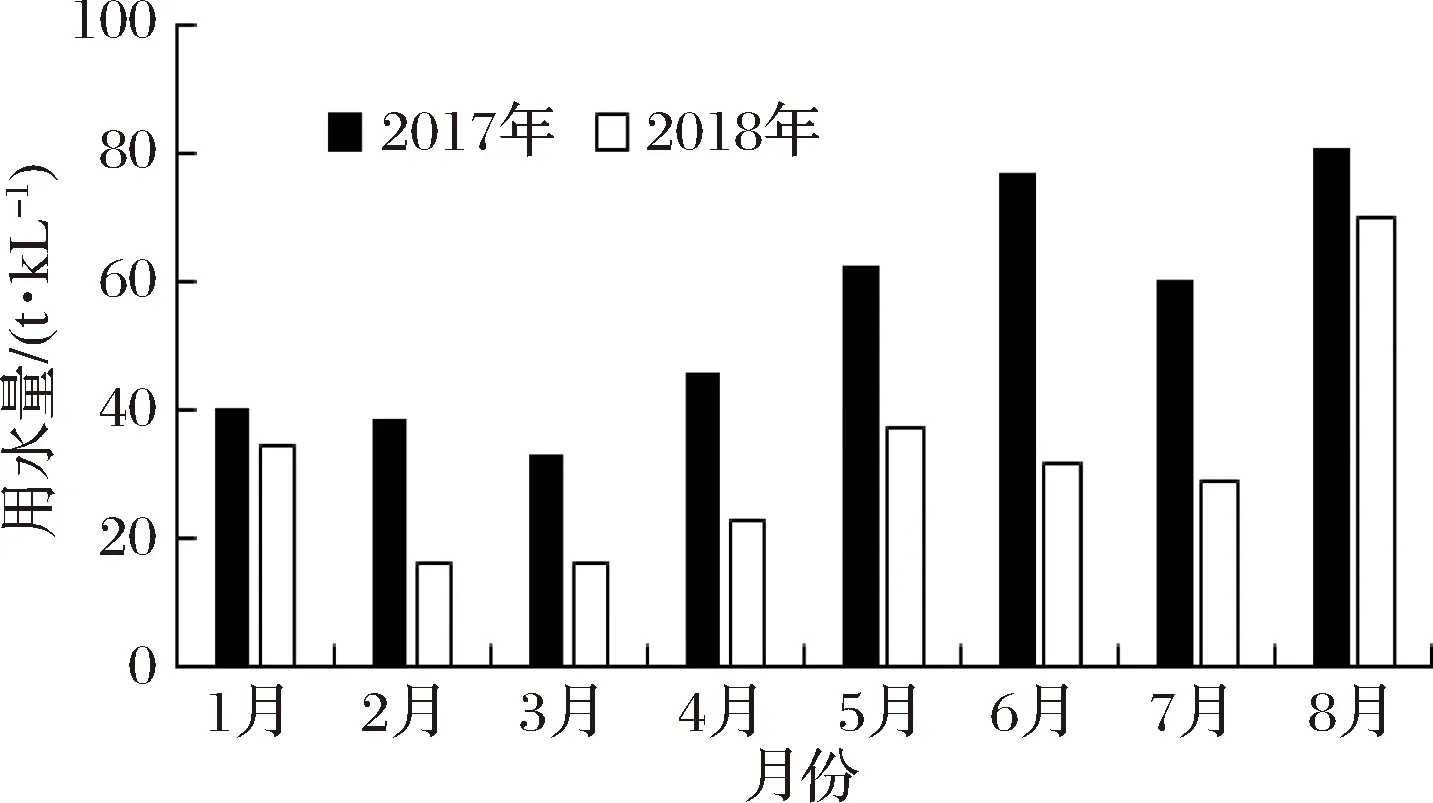

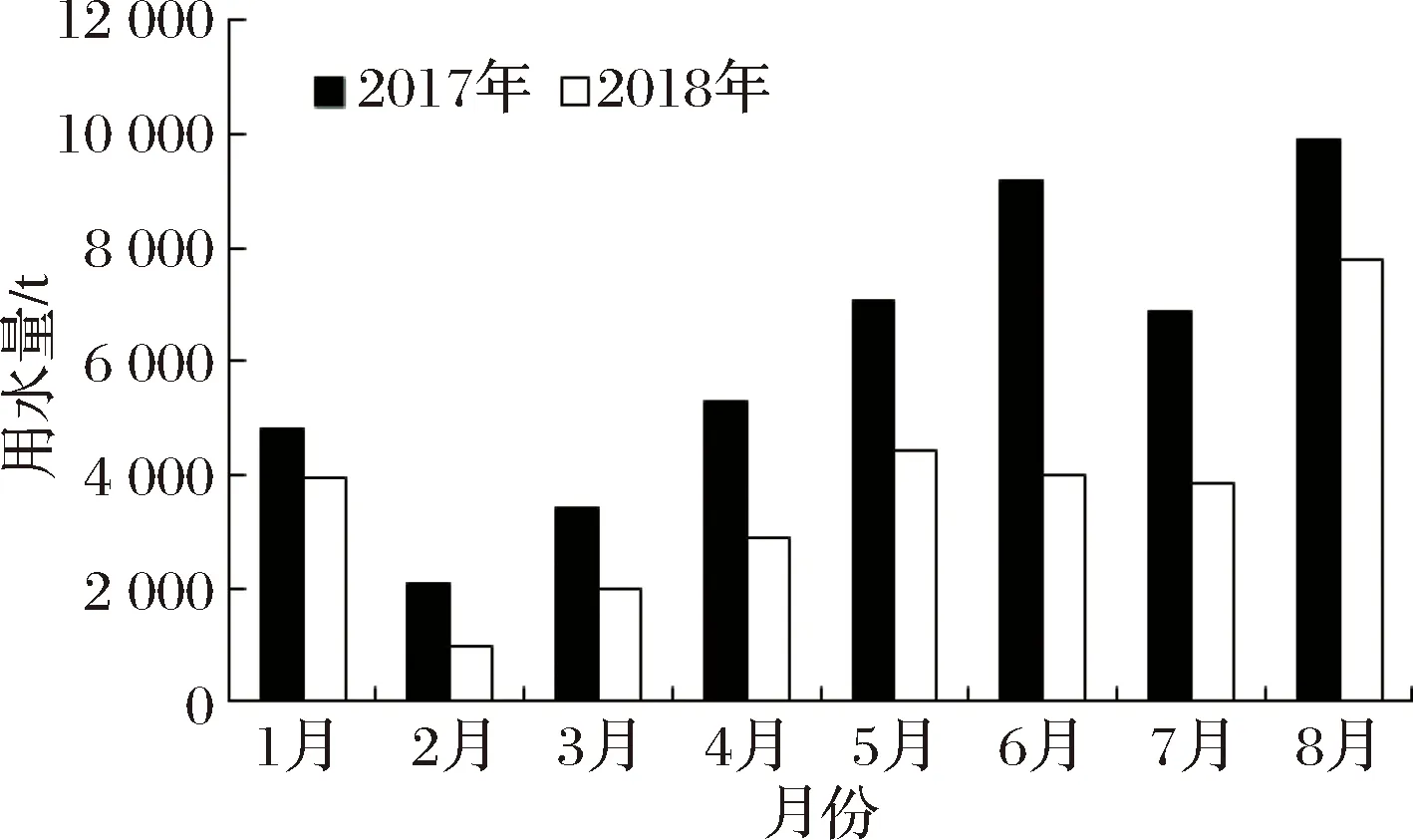

2.3 蒸馏工序冷凝冷却水及发酵罐冷却水循环再利用效益分析

从图3可以看出,除1月份、8月份外,米香型原酒单位水耗在冷却循环再利用工程启动前后降低50%以上,节约用水平均达到24 t/kL,按照公司目前日投料30 t生产规模,年度生产天数按照300 d计算,按照平均出酒率60%(以65°计),年度产米香型原酒6 000 kL左右,则年度节约用水达到14.4万t。图4显示,启动冷却水循环系统后,平均每月节约用水达到4 000 t左右,则年度节约用水达到48 000 t。从1~8月酿造车间生产用水数据以及酿造车间单位水耗数据可以看出,随着气温的升高,系统循环用水水温逐渐升高,导致循环用水量增加,说明水循环系统还有提升空间。

图3 自然年度单位水耗对比图Fig.3 Natural annual unit water loss contrast

图4 自然年度总生产用水对比图Fig.4 Natural annual total production water contrast

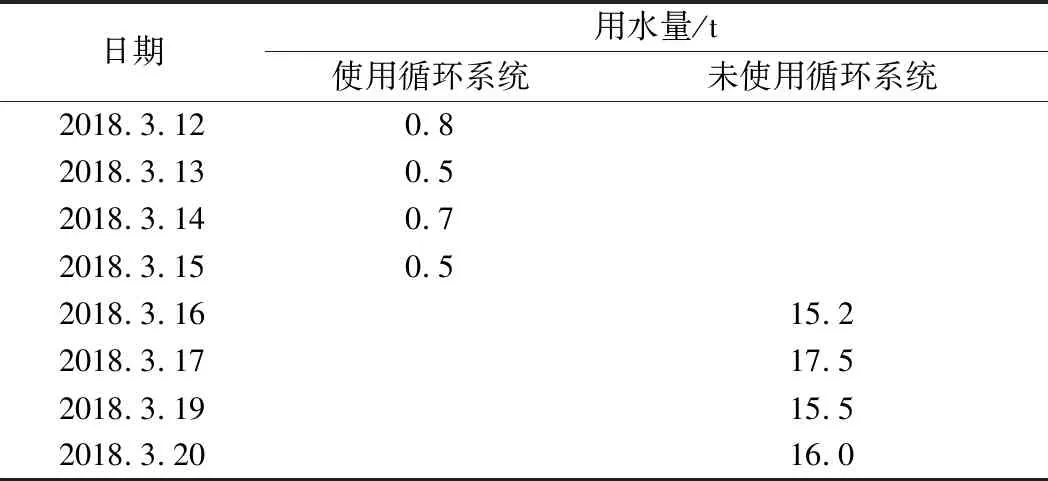

2.4 连续蒸饭机废冷水回收再利用效益分析

按照实验方法中的工艺流程进行回收再利用装置的设计与安装,同时利用不同的班次,对日投料量10 t进行试验跟踪,结果统计见表4和表5,正常情况下,蒸煮10 t大米,筛带运行时间约5~5.5 h,开启冲洗水管,水压一般在0.3~0.35 MPa,阀门根据实际情况进行调节,用水量达到15.0~16.0 t。从表4和表5可以看出,使用循环利用装置每个班次日投料10 t,可以节约用水达到15 t左右,按照公司目前日投料量30 t的生产规模,每月有效工作日26天,则每月节约用水15×3×26=1 170 t,每年节约用水1.2万t以上。按照自来水价格2.8元/t计算,蒸饭机筛带清洗水回收再用的经济效益达到1.2万t×2.8元/t=3.36万元。

表4 使用循环系统总用水量对比Table 4 Production total water consumption contrast

注:自来水压在0.3~0.35 MPa。在使用回收循环再利用装置时,根据生产实际情况需开启一定的自来水进行补充,确保筛带清洗效果。

表5 生产总用水量对比 单位:t

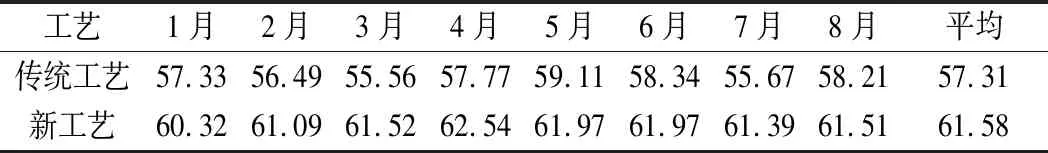

2.5 出酒率与酒质对比分析

多次传统工艺试验以及机械化新工艺月度平均出酒率统计数据显示,采用机械化新工艺相比传统工艺,出酒率明显提高。从统计数据而言,2018年1~8月份机械化新工艺平均出酒率达到61.58%(以65°计),而采用传统工艺出酒率平均只达到57.43%(以65°计),相差4.15%。从两种操作工艺的整体生产情况看,采用机械化新工艺对出酒率的稳定性有明显改善,即在“人、机、料、法、环”相对较为稳定的情况下,采用机械化新工艺出酒率最高与最低差距基本能控制在3%以内,而传统工艺受人工操作、环境等因素,出酒率最高与最低差基本超过4%以上。

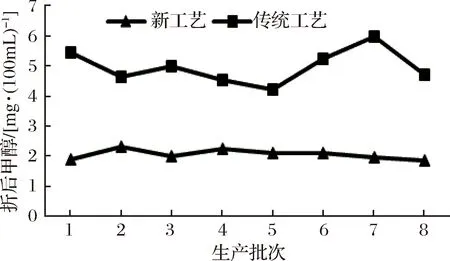

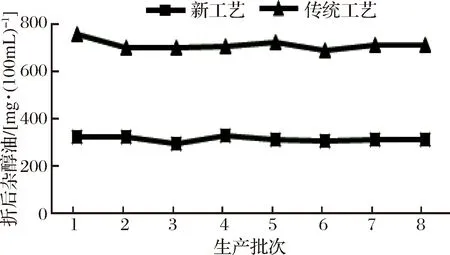

从蒸馏工序的接酒工艺操作,综合酒精度机械化新工艺头段酒55~56°,而传统工艺头段酒约50~51°。多轮次的感官品评结果:传统工艺米香突出,口感较为丰富,饱满,但入口杂味相对较重,欠协调、爽净,有后苦味。机械化新工艺产酒米香较为突出,入口绵甜,落口爽净,回味怡畅。从表7、表8中的数据可以看出,两种工艺在稳定状况下总酸、总酯含量相当,基本达到米香型白酒国标(GB/T 10781.3—2006)优级标准。卫生指标对比:从理论上可以看出甲醇、杂醇油的生成与原料、菌种、生产工艺控制有直接关系,在试验过程中在原料、菌种相同的情况下,结合图5、图6可以看出,机械化新工艺因在控温等方面具备良好的硬件条件,可有效降低甲醇、杂醇油的生成。

表6 传统工艺原酒指标Table 6 Physical and chemical indicators and chromatographic indexes of traditional wines

表7 机械化新工艺原酒指标Table 7 Mechanized new process physical and chemical indicators and chromatographic indicators

图5 不同工艺产甲醇对比图Fig.5 Methanol content contrast

图6 不同工艺产杂醇油对比图Fig.6 Fusel oil content contrast

3 结论

米香型白酒机械化新工艺体现出明显的优势,重点体现在节能降耗,资源再利用以及实现机械化新工艺之后产生的边际化效益,主要结论如下:

(1)采用冷凝、冷却联体式换热器的效益分析。采用冷凝冷却联体式换热器比传统开放式冷却器出酒率略显提高,但是在蒸馏时间、耗水量方面具有明显的优势。蒸馏时间缩短锅炉燃烧时间缩短,耗煤量降低。按照目前生产规模,每天耗水量减少120 t。

(2)预热桶的节能效益分析。预热桶的应用使得成熟醪液加热沸腾时间节省50%左右。按照公司目前生产规模,每年节约用煤1 500 t燃煤,产生直接经济效益150万元(按照每吨燃煤价格1 000元/t计算)。

(3)蒸馏工序冷凝冷却水及发酵罐冷却水循环再利用效益分析。启动冷却水循环再利用系统,米香型原酒单位水耗降低50%以上,按照公司目前生产规模,每年节约用水达到14.4万t,产生直接经济效益40.32万元(按照每吨自来水价格2.8元计算),这对于一个刚刚起步的制造型企业而言,将是不菲的经济效益。

(4)连续蒸饭机筛带清洗水回收再利用效益分析。使用筛带清洗水循环利用装置,每年节约用水1.2万t以上,产生直接经济效益3.36万元(按照自来水价格2.8元/t计算)。

(5)实现机械化新工艺的边际化效益分析。出酒率对比分析:数据表明,机械化新工艺相比传统工艺提高出酒率4.15%(以65°计),每年降低粮耗达到10%左右。同时出酒率的稳定性有明显改善,即在“人、机、料、法、环”相对较为稳定的情况下,月度最高出酒率与最低出酒率基本能控制在3%,相比传统工艺有明显提升。

酒质对比分析:传统工艺米香突出,口感较为丰富,饱满,但入口杂味相对较重,欠协调、爽净,有后苦味。机械化新工艺米香较为突出,入口绵甜,落口爽净,回味怡畅。理化指标方面虽然相差不多,但在卫生指标方面,机械化新工艺有效降低甲醇、杂醇油的生成,相比传统工艺有明显的优势。同时在酒质的稳定性、连续性方面有明显优势。

实践证明,机械化新工艺实施后,米香型白酒单位耗水量由原来的54 t/kL下降到30 t/kL左右,降幅达到45%;单位耗煤量有原来的0.85 t/kL下降到0.55 t/kL左右,降幅达到35%;并且在出酒率提升,酒质有改善的同时,人工劳动成本下降60%~70%。

本文主要结合本工厂的生产实际就米香型白酒机械化新工艺与传统工艺在节能降耗方面的对比分析,各酿酒工序机械化的工艺设计与应用是否达到最优化水平,有待进一步论证。