重型车辆定轴式变速箱用惯性同步器换挡过程仿真

2019-05-23贾伟健刘西侠刘义乐吴文文孟博文

贾伟健, 刘西侠, 刘义乐, 吴文文, 孟博文

(陆军装甲兵学院车辆工程系, 北京 100072)

同步器是定轴机械式变速箱的重要组成部件,其原理是依靠摩擦作用实现同步[1]。同步器的应用对于减少换挡冲击和噪音具有重要作用[2-3]。当前同步器主要有限压式、惯性式、惯性增力式等几种类型。其中:惯性式同步器因其结构简单、可靠性强、摩擦性能稳定等优点,在传统机械式变速机构中得到了广泛应用[4]。

笔者以某重型车辆定轴式变速箱为研究对象,建立了较为通用的同步器以及整车仿真模型,对同步器的工作过程进行了仿真分析,研究了同步器与整个传动系统的其他部件(如发动机、离合器等)的相互作用关系,以期为后续的同步器优化[2,5]、变速箱AMT开发[6]以及自动离合器的设计提供参考。

1 相关结构及同步器工作原理

1.1 重型车辆变速箱传动结构及同步器结构

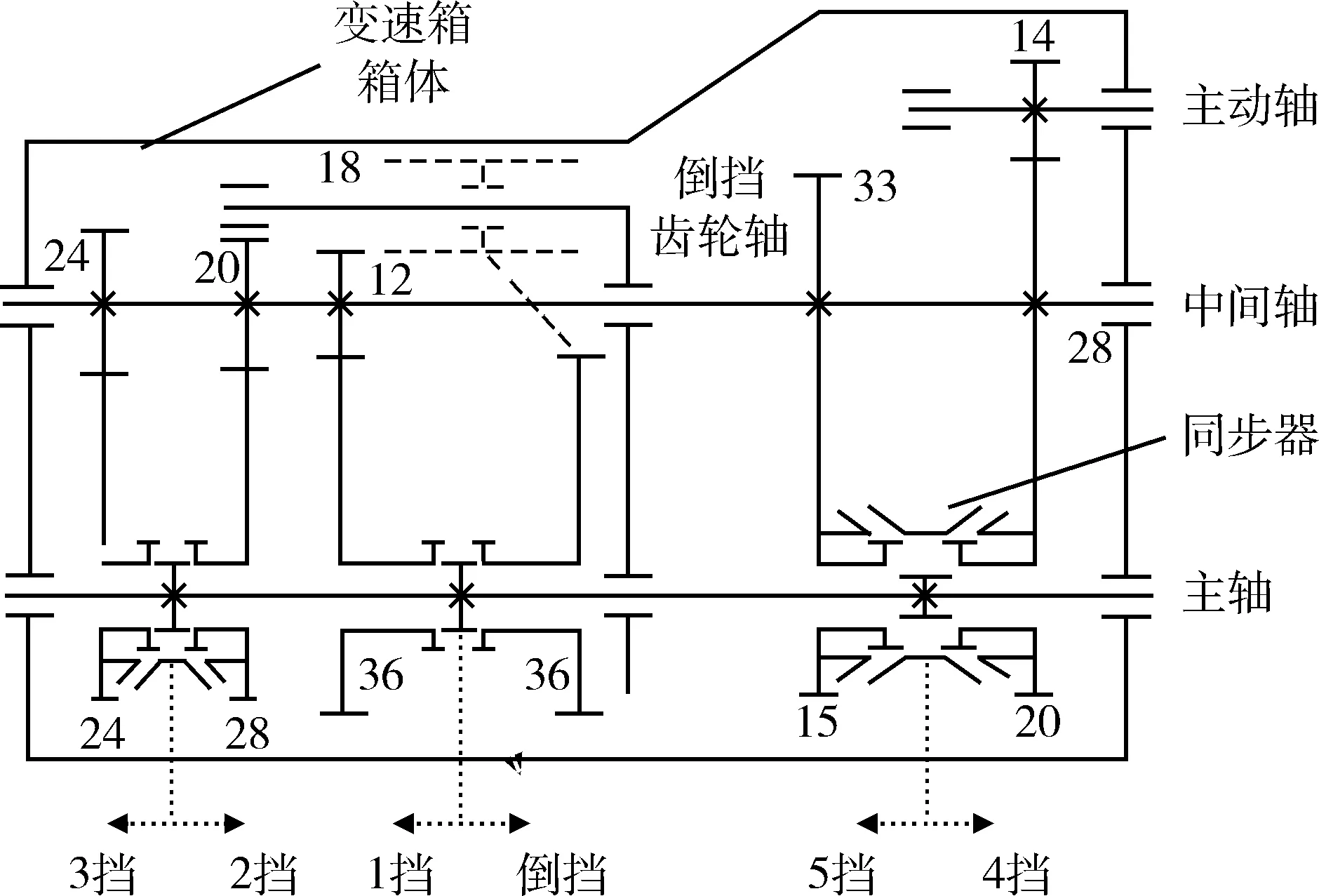

重型车辆的变速箱为传统的定轴式变速箱[7],其主要组成为变速箱箱体、主动轴总成、中间轴总成(包括各挡主动齿轮)、主轴总成(包括各挡被动齿轮)、倒挡齿轮轴总成等。变速箱结构简图如图1所示。图中:各数字代表轴上各齿轮齿数。定轴变速箱1-5挡主被动齿轮传动比依次为3、1.4、1、0.71、0.455、-3。

图1 重型车辆变速箱结构简图

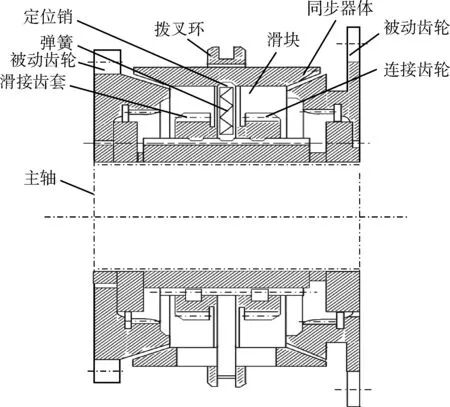

该重型车辆使用的同步器为惯性式同步器,由连接齿轮、滑接齿套、定位销、同步器体和拨叉环等组成,其结构如图2所示。其中:连接齿轮通过内齿圈花键与主轴连接;滑接齿套内齿与连接齿轮外齿相啮合,在换挡时其两侧外齿与所挂挡被动齿轮内齿相啮合;定位销装在滑接齿套上,用于定位滑接齿套与同步器体;同步器体套接在滑接齿套上,在挂挡时其内锥面与所挂挡被动齿轮的锥面接触。

图2 惯性式同步器结构

1.2 同步器工作原理

挂挡过程是使滑接齿套两侧外齿圈与所挂挡被动齿轮内齿圈相啮合的过程,主要分为3个阶段,图3为挂挡同步过程示意图。

挂挡同步过程为:1)在进行挂挡操作时,拨叉环带动滑接齿套向所挂挡被动齿轮移动,使同步器体摩擦锥面与所挂挡被动齿轮内摩擦锥面接触,如图3(a)所示;2)所挂挡被动齿轮内摩擦锥面接触产生滑动摩擦,使得同步器体转速升高,此时由于滑接齿套与主轴连接,仍按原来速度随驱动轮惯性旋转,使得同步器体特形孔前壁压住定位销,产生换挡阻力,阻止进一步向前挂挡,如图3(b)所示;3)当同步器体与滑接齿套转速再次相同,同步完成,换挡阻力消失,可以继续挂挡,如图3(c)所示。

由于同步器体与所挂挡被动齿轮摩擦锥面间隙消失,继续挂挡时同步器体不能随拨叉环继续向前移动,而滑接齿套在拨叉环的带动下继续向前移动,直到滑接齿套外齿圈与所挂挡被动齿轮内齿圈相啮合,挂挡过程结束。由于在齿轮啮合前已经同步完成,因此可以有效减轻齿轮啮合产生的冲击。

2 同步器仿真模型

2.1 同步器动力学分析

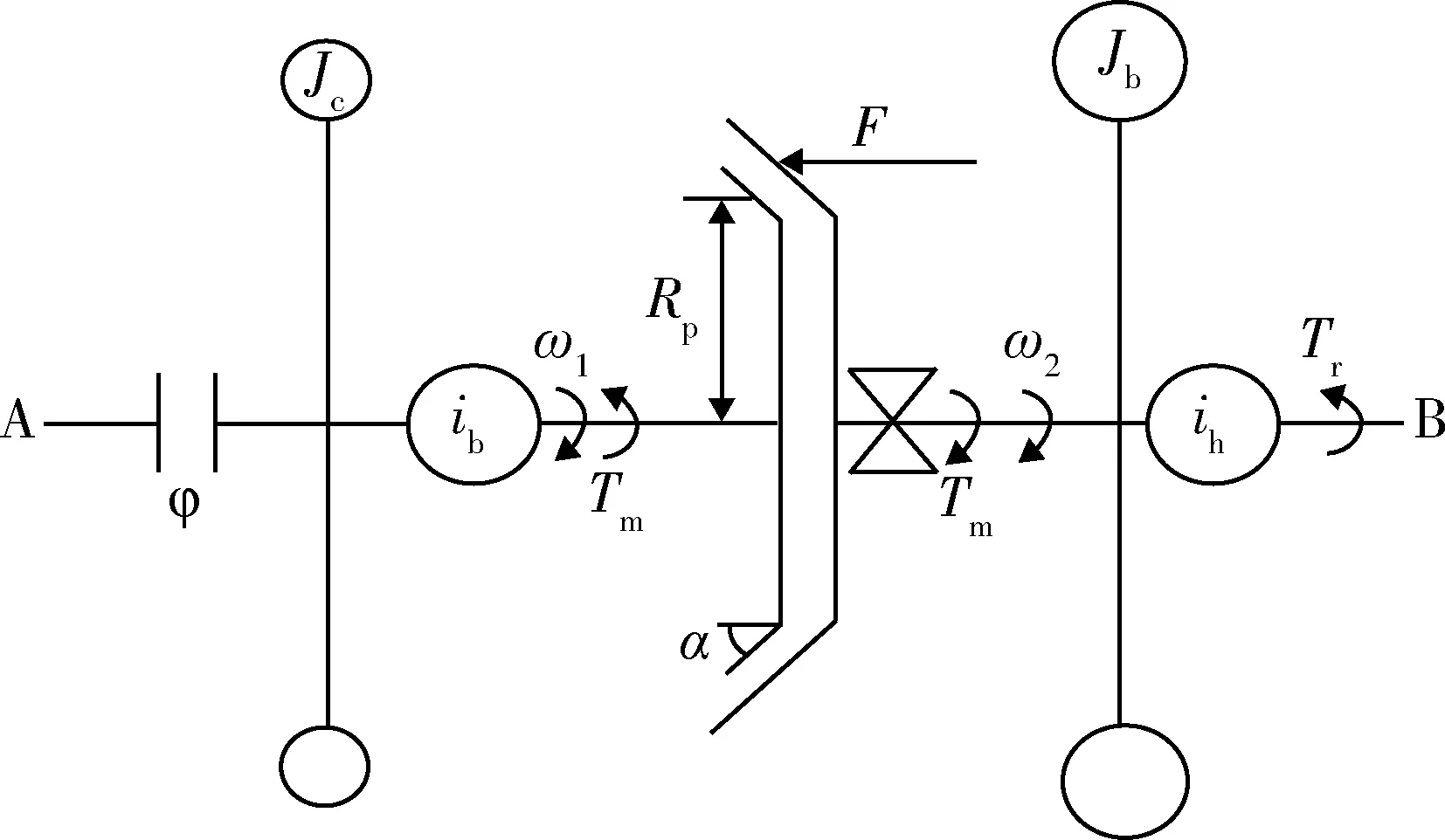

主要针对同步器同步阶段进行动力学分析。通过轴向推力使同步器体内摩擦锥面与所挂挡被动齿轮摩擦锥面摩擦产生同步力矩,进而使主轴与被动齿轮转速达到一致。同步器受力关系图如图4所示。图中:A为发动机至离合器主动盘传动部分;B为离合器被动被动盘至驱动轮传动部分;φ为离合器;Jc为离合器被动部分、主动轴总成、中间轴总成及主轴各挡被动齿轮转动惯量(kg·m2);Jb为主轴至驱动轮转动惯量(kg·m2);ib为所挂挡被动齿轮传动比;ih为行星转向机及主减速器传动比;ω1为所挂挡被动齿轮角速度(rad/s);ω2为主轴角速度(rad/s);Tm为同步力矩(N·m);Tr为作用于驱动轮的阻力矩(N·m);Rp为摩擦锥面半径(m);α为摩擦锥角(°);F为轴向推力(N)。

图4 同步器受力关系

在同步器同步阶段,存在以下关系:

(1)

(2)

(3)

式中:μ为同步器锥面摩擦因数。

2.2 建立同步器仿真模型

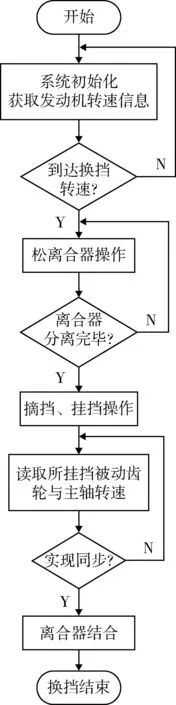

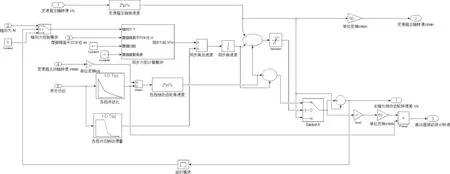

图5为重型车辆换挡过程仿真控制流程图,主要分为以下5个过程:

1)t0时刻,加油冲车至适宜换挡的转速区间。

2)t1时刻,踩下离合器后进行摘挡、选挡操作。由于摘挡、选挡过程时间较短,故假设离合器主动部分、主动轴、中间轴以及各挡被动齿轮处于空转状态,转速不变。

图5 换挡过程仿真控制流程

3)t2时刻,进行挂挡操作,此时同步器体内摩擦锥面已与所挂挡被动齿轮摩擦锥面接触,产生摩擦力矩。

4)t3时刻,中间轴转速与所挂挡被动齿轮转速达到一致,同步结束。

5)t4时刻,离合器结合完毕,换挡结束。

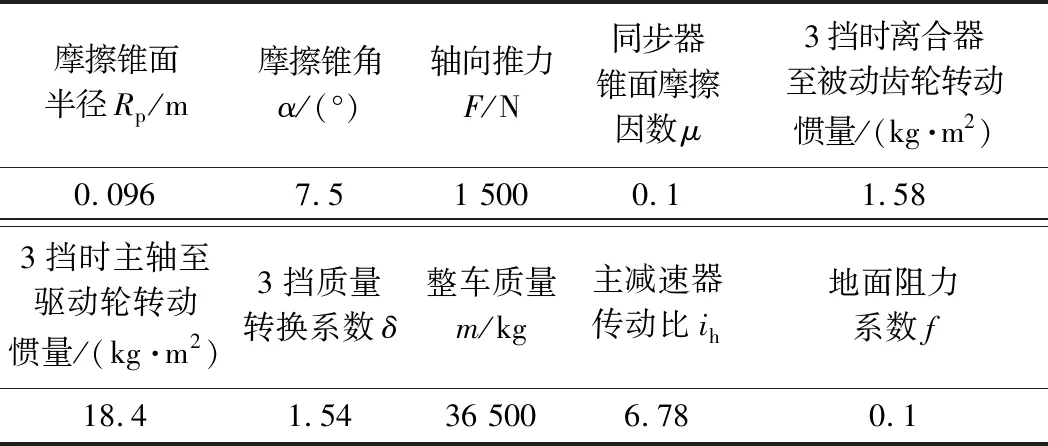

该型号重型车辆相关参数如表1所示。

表1 重型车辆相关参数

根据重型车辆同步过程工作原理以及动力学分析,基于MATLAB/Simulink建立的同步器仿真模型如图6所示。

图6 同步器仿真模型

3 整车换挡建模与结果分析

以重型车辆2挡换3挡为例,进行计算与仿真分析,其他换挡操作与此类似。

3.1 各传动轴转速计算

发动机转速为1 000 r/min时与800 r/min时换挡计算过程类似,在此只分析重型车辆加油冲车至发动机转速为800 r/min时的2挡换3挡过程。

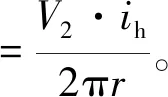

1) 当加油冲车至发动机转速为800 r/min时,t1时刻的主动轴转速

(4)

3挡被动齿轮转速

(5)

2挡被动齿轮转速

(6)

主轴转速

(7)

车辆行驶速度

(8)

式中:ne为发动机转速;i传为齿轮传动箱传动比;ic为主动轴与中间轴传动比,取ic=2;i3为3挡主被动齿轮传动比;i2为2挡主被动齿轮传动比,取i2=2;r为驱动轮半径,取r=0.283 m。

2) 根据驾驶经验,假设踩离合器时长为0.3 s,此时重型车辆行驶速度

(9)

主轴转速

(10)

主动轴转速

(11)

3挡被动齿轮转速

(12)

式中:Tφ为离合器传递转矩;CD为空气阻力系数,取CD=0.75;A为重型车辆迎风面积,取A=4 m2;g为重力加速度,取9.8 m/s2;V为车速。

3)假设摘挡时长为0.3 s,此时主动轴与3挡被动齿轮转速不变,此时车辆行驶速度

(13)

主轴转速

(14)

4) 摘挡完成后进行挂挡操作,假设同步时长为t,则t3时刻车辆行驶速度

(15)

主轴转速

(16)

主动轴转速

(17)

3挡被动齿轮转速

(18)

式中:n30为挂挡前3挡被动齿轮转速;nc0为挂挡前主轴转速。

(19)

主轴转速

(20)

主动轴转速

(21)

3挡被动齿轮转速

(22)

3.2 整车换挡仿真建模

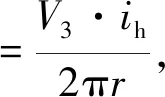

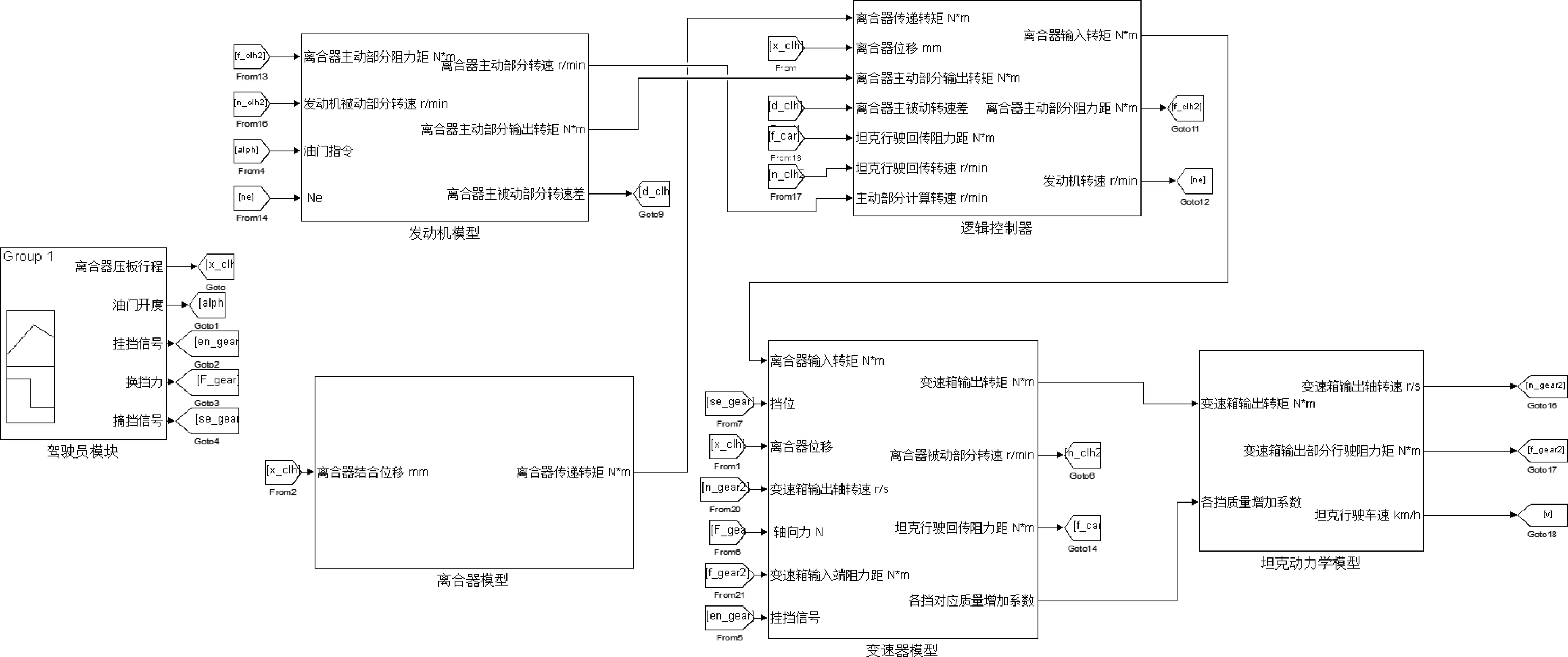

根据计算建立整车换挡仿真模型,如图7所示。

图7 整车换挡仿真模型

其中:驾驶员、发动机、离合器、变速箱以及坦克动力学模块通过封装以模块的形式表现,而同步器模型作为变速箱模块的一部分封装。

3.3 结果分析

3.3.1 发动机转速800 r/min时换挡

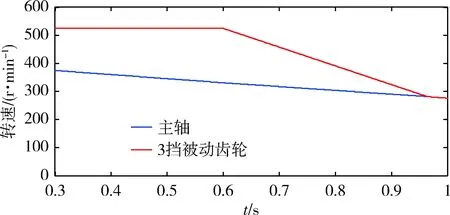

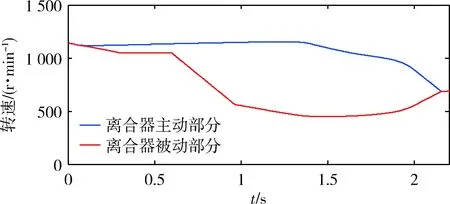

当发动机转速为800 r/min时,t2到t3时刻挂挡与同步过程中,3挡被动齿轮转速与主轴转速变化曲线如图8所示。可以看出:

1) 当t=0.3 s(离合器分离完毕,进行摘挡操作)时,3挡被动齿轮转速为524.3 r/min,主轴转速为374.6 r/min。分析其原因为:离合器分离时动力切断,摘挡阶段(0.3~0.6 s)离合器被动部分至各挡被动齿轮部分因不受力而处于空转状态,使得3挡被动齿轮转速不变;主轴至驱动轮部分因受到地面阻力作用,转速持续减小。

2) 当t=0.6 s时开始挂挡同步,此时3挡被动齿轮转速随主轴转速一起减小,并在同步作用下逐渐逼近主轴转速。这是因为主轴至驱动轮部分转动惯量,远大于离合器至3挡被动齿轮部分。

图8 换挡时3挡被动齿轮转速与主轴转速变化曲线

3) 当t=0.95 s时,3挡被动齿轮转速与变速箱主轴转速一致,说明同步完成,同步时长约为0.35 s,此时3挡被动齿轮转速为281.5 r/min。

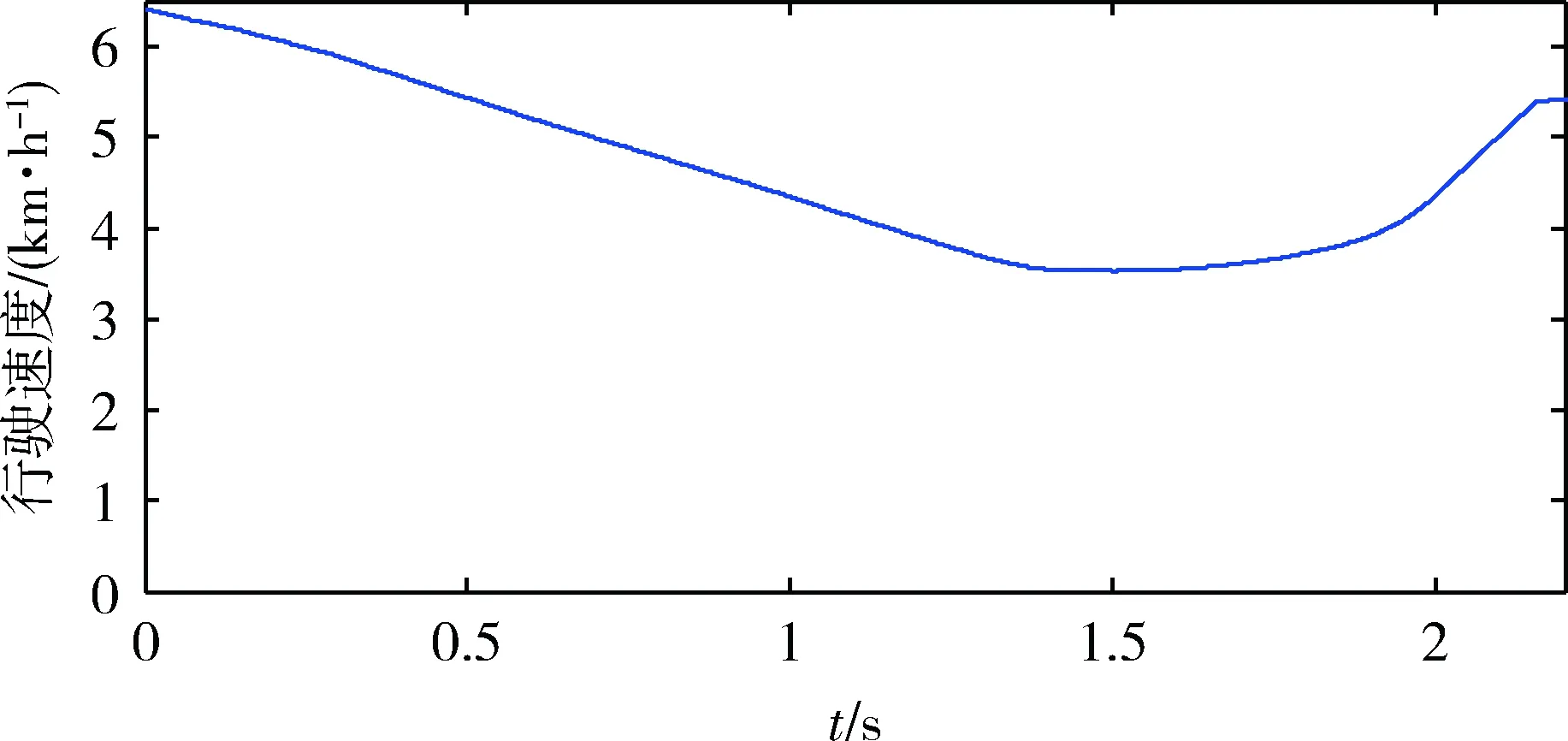

图9为换挡时车辆行驶速度变化曲线,可以看出:

1) 当前车辆行驶速度为6.408 km/h,在离合器分离阶段(0~0.3 s)车辆行驶速度不断减小。这是因为:离合器分离时,其转递扭矩逐渐减小,不足以克服地面阻力。

2) 在0.6 s左右的t2时刻,行驶速度为5.2 km/h,此时由于受到同步力的作用,车速减小稍微放缓;

3) 在0.95 s左右的t3时刻,行驶速度为4.428 km/h,此时同步完成,但离合器结合初期其传递扭矩仍不足以克服地面阻力,导致车速呈持续减小趋势。

4) 当t=1.54 s时,离合器达到半联动状态,所传递扭矩刚好克服地面阻力,车速开始缓慢增大,直至t=1.95 s左右的t4时刻,离合器结合完成,行驶速度为4.07 km/h。

图9 换挡时车辆行驶速度变化曲线

图10为换挡时离合器主被动部分转速变化曲线,可以看出:

1) 当离合器主被动部分转速为1 142 r/min时开始分离,此时离合器传递的扭矩减少,导致与离合器主动部分连接的发动机阻力矩减小,进而使得离合器主动部分转速开始呈增大趋势,而离合器被动部分转速则开始呈减小趋势。

2) 当t=0.3 s时离合器分离完毕,开始摘挡操作,此时变速箱主轴转速为1 048.5 r/min,离合器被动部分转速保持不变。这是因为摘挡期间2挡被动齿轮与主轴连接断开。

3) 当t=0.6 s时开始挂挡,此时离合器被动部分转速随3挡被动齿轮转速减小。这是因为离合器被动部分转速与3挡被动齿轮为固定传动比连接。

4) 当t=0.95 s时同步完成,开始结合离合器,此时离合器被动部分转速为561 r/min,而离合器主动部分转速增大。这是因为:离合器结合初期传递扭矩不足以克服地面阻力矩,导致离合器被动部分转速随驱动轮转速下降,而离合器结合时会给发动机加油,使得发动机输出扭矩增加、转速增加,进而导致离合器主动部分转速相应增大。

5) 当t=1.5 s(离合器半联动点位置)时,离合器被动部分转速开始增大(此时离合器传递扭矩刚好可以克服地面阻力矩),而离合器主动部分转速减小(这是因为发动机阻力矩上升)。

6) 直至t=2.2 s时离合器结合完毕,离合器主被动转速一致为685.9 r/min,整个换挡时间t=2.2 s。

图10 换挡时离合器主被动部分转速变化曲线

3.3.2 发动机转速1 000 r/min时换挡

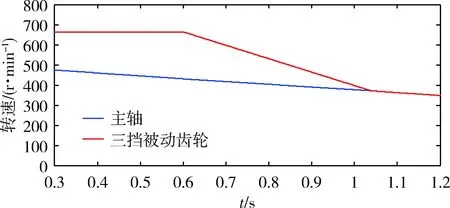

当发动机转速为1 000 r/min换挡时,3挡被动齿轮转速与主轴转速变化曲线如图11所示。可以看出:

1) 当t=0.3 s(离合器分离完毕)时,进入摘挡阶段,摘挡时间约为0.3 s,3挡被动齿轮转速为664.1 r/min,主轴转速由474.4 r/min减小到430.7 r/min;与发动机转速800 r/min时换挡相比,在此阶段主轴转速下降减少量增加了约4 r/min,这是因为车辆高速换挡时地面阻力较大。

2) 当t=0.6 s时进入挂挡同步阶段,在此阶段3挡被动齿轮转速随主轴转速下降,并逐渐逼近主轴转速。这是因为:在高速换挡时,主轴与3挡被动齿轮转速差要比低速换挡时大,则以相同换挡力挂挡时,所需时间要短。

图11 换挡时3挡被动齿轮转速与主轴转速变化曲线

3) 当t=1.036 s时,3挡被动齿轮转速与变速箱主轴转速一致,同步完成,同步时长约为0.436 s,此时3挡被动齿轮转速为373.4 r/min。

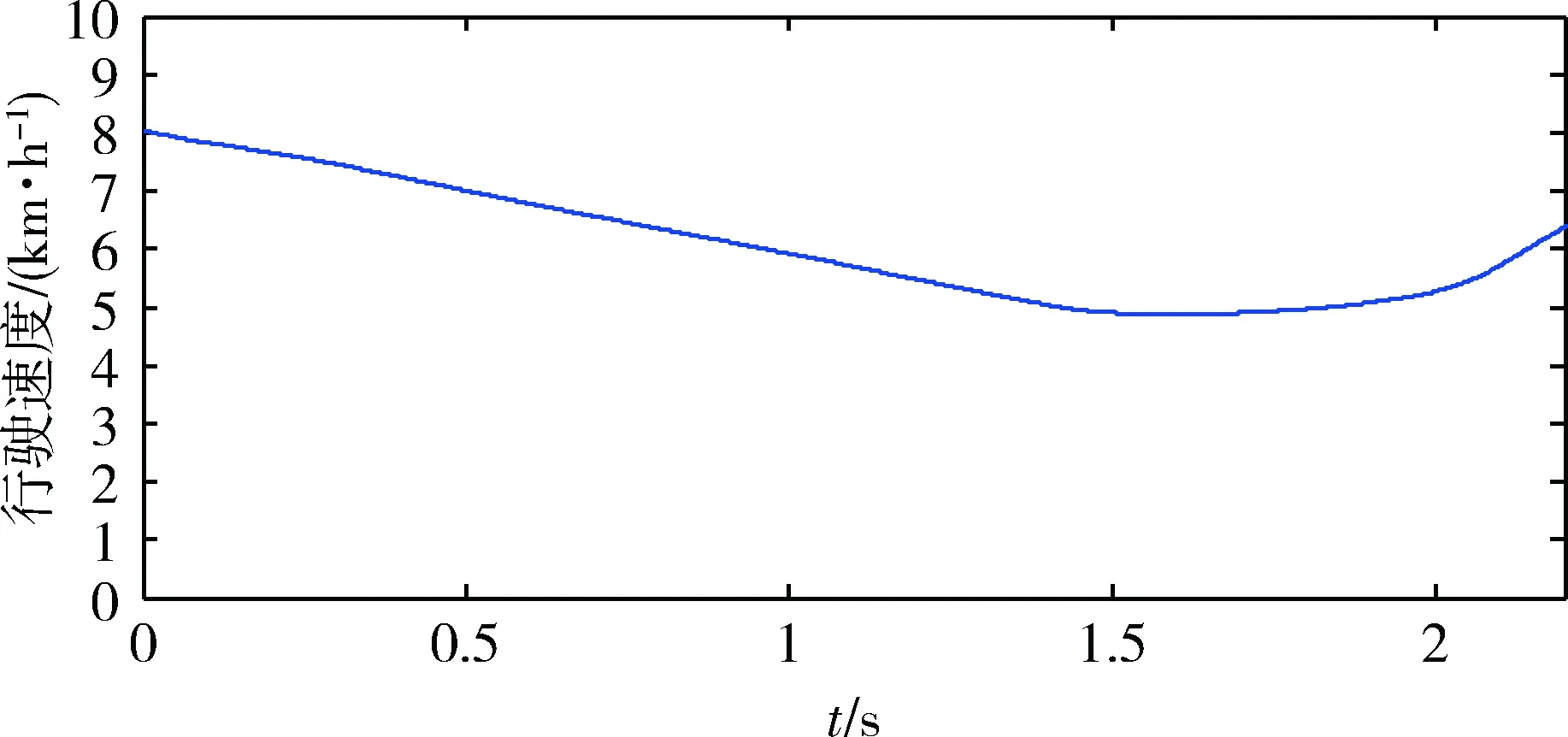

图12为换挡时车辆行驶速度变化曲线,可以看出:

1) 当车辆行驶速度为8.026 km/h时开始进行换挡操作,在0~0.6 s时离合器分离、摘挡完毕,车速逐渐减小,0.6 s时车速为6.777 km/h;与发动机转速800 r/min时换挡相比,此阶段车速减少量增加了约0.04 km/h,这也是因为地面阻力增大所致。

2) 当t>0.6 s时开始挂挡操作,此时因同步力作用车速减小速度稍有放缓;

3) 当t=1.036 s时开始结合离合器,车速继续减小,这是因为离合器结合初期地面阻力较大;离合器结合半联动点出现在1.7 s左右,此时车速为4.9 km/h,是整个换挡过程的最低值,之后车速开始增大。

图12 换挡时车辆行驶速度变化曲线

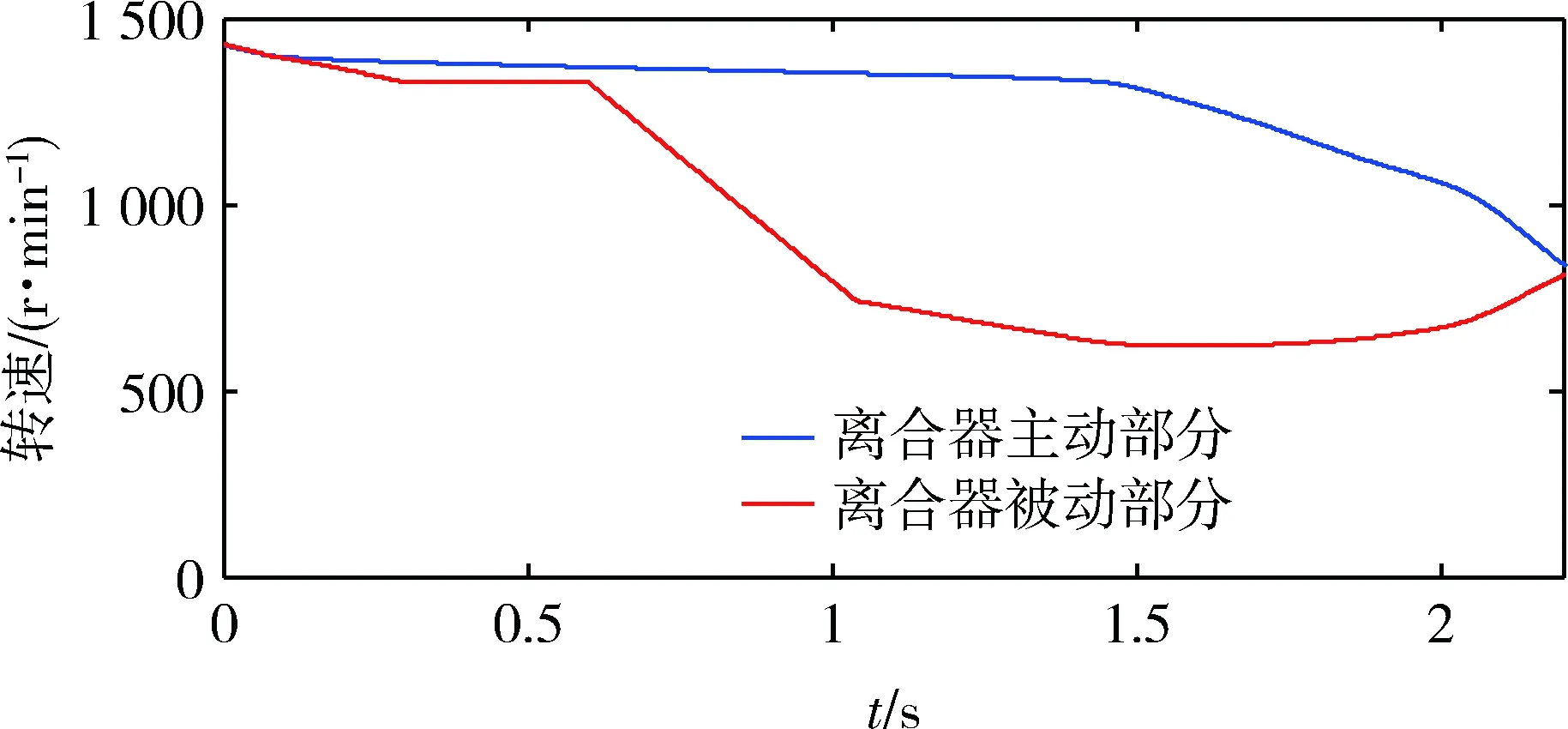

图13为换挡时车离合器主被动部分转速变化曲线,可以看出:

1) 当离合器转速为1 429 r/min时开始换挡操作,在t=0.3 s时离合器分离完毕,此阶段离合器被动部分转速减小(受地面阻力的作用),但离合器主动部分转速呈缓慢减小趋势,这主要是因为高转速换挡使得发动机依然超负荷运转所致。

2) 在t=0.3~0.6 s的摘挡阶段,动力切断使得离合器被动部分处于空转状态,此时转速为1 328 r/min;当t>0.6 s时进入同步阶段,离合器被动部分转速随着3挡被动齿轮转速减小。

3) 当t=1.036 s时同步完成,开始结合离合器操作,此时离合器主动部分转速减小速度加快,这是由发动机阻力距增加所致。为避免发动机转速减小过快,必须加大油门开度,保证发动机动力输出。

4) 当t=1.7 s(离合器半联动点)时,离合器被动部分转速随驱动轮转速的增大而增大。这是因为离合器传递转矩足以克服地面阻力距。

5) 当t=2.4 s时离合器结合完毕,此时离合器主被动部分转速为822 r/min;由于高速换挡时地面阻力增加,离合器主被动部分转速差增加,因此整车换挡时间均较低速换挡时延长0.2 s。

图13 离合器主被动部分转速

4 实车验证

为检验所建模型的精确性,通过在重型车辆上加装车速传感器的方式,测定实车在不同发动机转速下的行驶速度,得到其2挡换3挡的行驶速度变化曲线,并与模型仿真结果进行对比,如图14所示。

由图14(a)可以看出:当发动机的转速为800 r/min时,在1.2~1.6 s的同步完成、离合器结合阶段,2种结果误差较大。这可能是因为:在低速时,离合器模型与实际离合器的转矩传递情况仍有较大误差。整个换挡过程中车速的均方误差

平均偏差率

式中:N为采样数据个数,由于采样间隔为0.02 s,则N=101。

由图14(b)可以看出:1)当发动机转速为1 000 r/min时,2种结果基本一致,但在离合器结合过程中采集的转速数据波动较大,这有可能是由离合器操纵不当引起;2)在同步阶段,实车实验数据与模型仿真数据吻合性更好,说明所建的同步器模型可较好地反映实际同步器工作过程。同理,此工况下的车速的均方误差0.313 5 km/h,平均偏差率为2.62%。

5 结论

通过MATLAB/Simulink建立的同步器仿真模型以及整车模型,在发动机转速为800、1 000 r/min两种工况下进行仿真研究,得到的主要结论如下:

1)与发动机转速1 000 r/min换挡时相比,发动机转速800 r/min换挡时,同步过程的3挡被动齿轮与主轴转速差较大;当挂挡力相同时,同步时间较长,挂挡相对困难,整个换挡操纵过程用时较长。在后期的变速箱AMT开发过程中,需要设计不同换挡方案以适应高低速换挡工况。

2)当发动机转速为800 r/min换挡时,仿真数据相对误差较大。这可能是因为:低速换挡时,由于发动机转速较低,工作相对不稳定。在后期模型的修改中,可以通过增加修正系数的方法,缩小低速换挡时的仿真误差。