中低放废液槽车式运输系统的设计

2019-05-22邢运曈杨昕未

□邢运曈 杨昕未

一、引言

早在1955年,法国就已经决定在工业上采取高放废液集中处理,中低放废液采用容器来运输的模式。对于放射性废液的运输,法国研制了两类设备,其中一种为“灰姑娘(Cendrillon)”容器,另一种为由拖车拖动的“槽车”。目前,已有三种类型的“槽车”在使用:一是可用容积为19.5m3的LR54型槽车,用于运输低放废液。目前法国已拥有3辆,已运送111TBq(3,000Ci)液体放射性物质,总路程达300,000km。二是可用容积为4.5m3的LR56型槽车,用于运输中放溶液,其生物屏蔽层的厚度相当于15mm铅。到目前为止,该槽车已运送50TBq(1,350Ci)液体放射性物质,总路程达10,000km。三是可用容积为1,280L的LR44型槽车,用于运输高放溶液,其生物屏蔽层的厚度达150mm铅。该槽车已为法国原子能委员会内外的设施进行了约200次运输,运输的放射性活度达33×103TBq(9×105Ci)液体放射性物质,运输总路程超过170,000km。

槽式运输车作为放射性废液的运输载体,主要是针对中放废液的运输,也可兼顾低放废液。经过多年的发展改进,如今槽车一般用于中、低放射性废液的场内运输,且在全世界范围内被广泛运用着,国际上放射性废液运输已经积累了很多经验,德国、法国、美国和日本等国已经成功实现对放射性废液的槽车运输[1]。我国目前在放射性废液槽车运输方面的运用还比较少,但是很多有放射性废液产生的厂房也已经开始考虑选用槽车作为其放射性废液运输方案,本文主要介绍了一种具有普遍适用性的槽车运输系统的设计情况。

二、车载系统

在槽车的设计中同时设置了压空和真空系统,可实现真空进料、压空进料、自流进料、泵送进料以及压空出料、自流出料,从而使其适用于各废液产生以及接受厂房不同的工况。槽车所包含的主要工艺设备有:废液贮槽x1,冲洗液槽x1,过滤器x3,分离器x2,真空泵x1,空压机x1,载重汽车x1。

(二)车载系统流程。槽车的车载系统流程如图1所示。

图1 槽车车载系统运输流程图

真空抽吸进料时,气体经过两个分离器,两级高效过滤器(过滤器1、2)后由真空泵排出;空压机送出料液时,气体经分离器进入废液贮槽。通过高效过滤器3平衡车载系统内外压差。

在废液贮槽设置上、下液位报警,槽车废液贮罐液位计与真空泵、空压机以及厂房内废液的动力系统连锁,在倒罐完毕时发出信号停止倒料;在冲洗液槽设置液位计,以方便在冲洗连接管时定量;在分离器2上设置液位计,在达到一定量时通过出液管将两个分离器内的液体排出,或根据运输的次数定期排出,由容器接收送至废液综合处理车间。在过滤器上设置有压差计,并设置高压差(失效)报警和低压差(过滤器短路)报警。当阻力过大或低于正常值时,更换过滤器芯子。

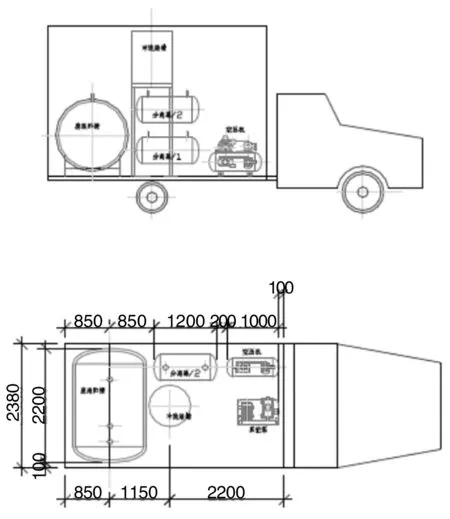

(二)车载系统布置。槽车车载系统布置如图2所示。

图2 槽车车载系统布置图

三、槽车进料系统

(一)真空进料。若废液发送厂房无动力系统,不能将废液输送到槽车内,则利用槽车自带的真空泵将中放废液从厂房贮罐抽吸到槽车废液贮槽。

1.接口的连接。在废液输送前,首先检查槽车上废液贮槽和真空系统及废液进出料三通阀的接口是否已连接,再用软管连接槽车废液入口与废液发送厂房废液出口。

2.槽车进料及流程参数。进料过程为:首先用软管连接槽车废液入口与废液发送厂房废液出口,打开废液贮槽进液阀及进/排气阀、真空泵进气阀、分离器/1进气阀,待废液发送厂房准备完毕后,开真空泵,废液进入槽车贮槽,它的有效容积为2m3,3~5分钟内即可装满(时间视管路长短而定)。当槽车上的中放废液贮槽到达高液位或厂房内的中放废液贮存罐液位达到低液位时,厂房和槽车上的液位计发出信号,关闭真空泵,停止进料。

3.冲洗。停止卸料后,快速接口三通阀连接冲洗液槽与软管,打开冲洗液槽阀门,冲洗液自流入厂房废液贮罐冲洗软管1~2次,冲洗废液流入厂房废液贮罐;关闭冲洗液槽阀门(为避免滴液的情况发生,待软管内液体自流入贮罐,取下软管),将三通阀连接冲洗液槽与废液贮槽,打开冲洗液槽阀门和废液贮罐入口阀门,冲洗贮槽入口管1~2次,冲洗液流入废液贮罐。关闭冲洗液槽阀门。

4.后续操作。关闭已打开的阀门,将过滤器3阀门打开,平衡系统内外压差。断开厂房与槽车的连接软管,所有操作完毕。

5.分离器排液。在分离器2上设置液位计,在达到一定量时通过出液管将两个分离器内的液体排出,或根据运输的次数定期排出。两个分离器所排出的液体由容器接收送至废液综合处理车间。

(二)压空进料。若废液发送厂房有压空系统,只需要将废液贮槽与压空系统连接,通过厂房内压空系统进料。其进料速度由厂房内压空系统的能力决定。

1.接口的连接。在废液输送前,首先检查槽车上废液贮槽和真空系统及废液进出料三通阀的接口是否已连接,然后用软管连接槽车废液入口与废液发送厂房废液出口。

2.槽车进料及流程参数。进料过程为:首先用软管连接槽车废液入口与废液发送厂房的压空系统,打开废液贮槽的进口阀门和进/排气阀、过滤器3的阀门,待废液发送厂房准备完毕后,开空压机,废液进入槽车贮槽,它的有效容积为2m3,3~5分钟内即可装满(时间视管路长短而定)。当槽车上的中低放废液贮槽到达高液位或厂房内的中低放废液贮存罐液位达到低液位时,厂房和槽车上的液位计发出信号,关闭压空系统,停止进料。

3.冲洗。停止卸料后,快速接口三通阀连接冲洗液槽与软管,打开冲洗液槽阀门,冲洗液自流入厂房废液贮罐冲洗软管1~2次,冲洗废液流入厂房废液贮罐;关闭冲洗液槽阀门(为避免滴液的情况发生,待软管内液体自流入贮罐,取下软管),将三通阀连接冲洗液槽与废液贮槽,打开冲洗液槽阀门和废液贮罐入口阀门,冲洗贮槽入口管1~2次,冲洗液流入废液贮罐。关闭冲洗液槽阀门。

4.后续操作。关闭已打开的阀门,将过滤器3阀门打开,平衡系统内外压差。断开厂房与槽车的连接软管,所有操作完毕。

5.分离器排液。在分离器2上设置液位计,在达到一定量时通过出液管将两个分离器内的液体排出,或根据运输的次数定期排出。两个分离器所排出的液体由容器接收送至废液综合处理车间。

(三)自流进料。若废液发送厂房内废液贮槽或贮罐位置较高,出液口位置高于槽车废液进口位置则可以采取自流进料方式。其操作方式与压空进料相同,但时间相对较长。

(四)泵送进料。若废液发送厂房内有废液输送泵,则采用泵送进料的方式。其操作步骤与压空进料相同,时间由泵的输送能力决定。

四、槽车卸料系统

槽车将中放废液运至废液接收厂房,同样可利用槽车上的压空机压空卸料;或者,废液接收厂房的废液接收槽为±0.000以下可采用自流卸料的方式,但自流速度较慢,建议采用压空卸料的方式。

(一)压空卸料。

1.接口的连接。在废液输送前,首先检查槽车上废液贮槽和真空系统及废液进出料三通阀的接口是否已连接,用软管连接槽车废液出口与废液接收厂房废液入口。

2.槽车进料及流程参数。进料过程为:打开废液贮槽进液阀及进/排气阀、空压机排气阀、废液贮槽废液排出阀,待接收厂房准备完毕后,启动空压机,在压力作用下废液进入接收厂房废液接收槽。槽车贮槽的有效容积为2m3,10~15分钟内即可卸完料液(时间视管路长短而定)当槽车上的中放废液贮槽到达低液位或厂房内的中放废液接收槽液位达到高液位时,厂房和槽车上的液位计发出信号,关闭空压机,停止卸料。

3.冲洗。卸料完毕后,快速接口三通阀连接冲洗液槽与软管,打开冲洗液槽阀门,冲洗液自流入厂房废液贮罐冲洗软管1~2次,冲洗废液流入厂房废液贮罐;关闭冲洗液槽阀门(为避免滴液的情况发生,待软管内液体自流入贮罐,取下软管),将三通阀连接冲洗液槽与废液贮槽,打开冲洗液槽阀门和废液贮罐入口阀门,冲洗贮槽入口管1~2次,冲洗液流入废液贮罐。关闭冲洗液槽阀门。

4.后续操作。关闭已打开的阀门,将过滤器3阀门打开,平衡系统内外压差。断开厂房与槽车的连接软管,所有操作完毕。

5.分离器排液。在分离器2上设置液位计,在达到一定量时通过出液管将两个分离器内的液体排出,或根据运输的次数定期排出。两个分离器所排出的液体由容器接收送至废液综合处理车间。

五、运输注意事项

(一)运输准备工作。废液产生单位废液达到一定量时,申请废液转运,废液发送及接收厂房作好准备工作。在废物转运前一天通告所使用的运输道路,并在运输前,清理该路段,在专用道路的各个路口设置禁止通行标识,以避免其他人员误入。

(二)运输道路。根据《放射性物质安全运输规定》(GB11806-89)的规定,作为槽车运输系统的运输通道,需要在厂房内使用部分专用道路以避开厂区内交通主干道和生活区道路,避免放射性物质的污染。此外,若路面破损严重,为保证中放废液的安全运输,还需对路面破损严重的路段进行翻新修缮。

六、结语

从目前已投入使用的运输槽车的情况来看,槽车具有加工制造技术成熟、运用手段灵活、辐射防护水平较高、安全措施可靠等特点,槽车可以运用在很多放射性废液无法就近排放的厂区,并适用于不同的厂房情况,让放射性废液的排放和运输有了新的选择,也在一定程度上解除了有放射性废液产生的厂房的厂址选择限制,让废液排放更加的灵活。

因此,将槽车运用在国内的含放射性废液厂房有一定的可取性,有些因为其自身条件,无法通过传统的管道运输放射性废液的厂房可以选取槽车作为其运输手段;并且放射性废液槽车运输技术可以让我国的相关厂房的选址范围不再局限于沿海地区,为内陆发展打下了基础。所以,槽车运输技术对于我国核工业的发展具有很大的意义。