不同发酵温度模式对辣椒酱品质影响研究

2019-05-22边昊雷镇欧

边昊,雷镇欧

(1.安徽工商职业学院,合肥 231131;2.四川旅游学院,成都 610100)

辣椒酱是我国传统的调味酱料,广泛应用于厨房菜品生产及家庭直接食用,其具有健脾开胃、增进食欲等特点,深受人们喜爱。辣椒酱主要以新鲜辣椒为原料,通过自然发酵而成,其原料品质及发酵环境直接影响其成品效果[1]。目前国内对辣椒酱的发酵品质研究主要集中于发酵菌种对其品质的影响以及存储期其品质的变化,在复合风味辣椒酱开发应用方面主要集中在新风味辣椒酱的研究[2]。对于发酵温度的研究相对较少,因其发酵受环境温度变化影响较大,传统的常温发酵导致其品质地域差异显著,选择适宜的发酵温度,将辣椒酱发酵地域环境影响降低到最小,成为目前的研究重点[3]。

基于此,本文选取优质的新鲜辣椒,结合传统生产工艺,通过正交试验优化常温发酵的最佳配方,在此配方基础上讨论不同发酵温度模式对发酵过程中辣椒酱理化指标变化情况的影响,并将辣椒酱采用巴氏杀菌法处理,评价其食用安全性。以此探索传统发酵辣椒酱生产工艺改良,为企业生产提供理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料

辣椒(鲜二荆条)、白糖、盐、纯净水等:购于合肥市沃尔玛超市;植物乳杆菌、发酵乳杆菌和副干酪乳杆菌等:购于安徽省微生物研究所;无菌磷酸盐缓冲液、无菌生理盐水、NaOH、HCl、平板计数琼脂培养基等:海博生物技术有限公司。

1.1.2 实验设备

泡菜坛 合肥市沃尔玛超市;XSP-3C生物显微镜 上海人和科学仪器有限公司;MJ-100-I生化培养箱、ESJ160-5A电子天平、DZ-75L恒温水浴锅、TG18G高速离心机 上海赫田科学仪器有限公司;LDZF-30KB-Ⅲ立式压力蒸汽灭菌器 申安仪器有限公司;DBH12-120超净工作台 苏州零尚净化科技有限公司;PHS-3C型pH计 上海仪电科学仪器股份有限公司;YS3010光栅分光测色仪 北京慧龙环科环境仪器有限公司;VM0198破壁料理机 Vita-Mix Corporation;GL2201-1SCN电子天平 上海双旭电子有限公司;PV显微分光光度计 北京美嘉图科技有限公司;YTH-080恒温保温箱 东莞市元耀电子科技有限公司;其他加工器皿:均由安徽工商职业学院实验室提供。

1.2 方法

1.2.1 实验设计

本实验在传统辣椒酱生产工艺的基础上,通过预实验确定其生产工艺及基础配方,通过正交试验对配方进行优化,确定最佳配方[4];在此基础上分别采用恒温模式:30 ℃发酵15天;先高温后低温模式:35 ℃发酵5天→30 ℃发酵5天→25 ℃发酵5天;先低温后高温模式:25 ℃发酵5天→30 ℃发酵5天→35 ℃发酵5天。3种发酵模式进行发酵,将辣椒酱分成3个组别,每组3个平行组,分别在第0,3,6,9,12,15天6个时间点检测分析相应理化指标;并对最终确定的最佳发酵模式发酵的辣椒酱进行巴氏杀菌,并检测其卫生指标与主要营养成分。

1.2.2 辣椒酱制备工艺

1.2.2.1 辣椒浆制备

将新鲜辣椒清洗干净,取净肉,与凉开水、白糖、盐一起放入多功能料理机,搅打成浆,放入泡菜坛备用。

1.2.2.2 发酵制备

将植物乳杆菌、发酵乳杆菌和副干酪乳杆菌分别在30 ℃培养24 h,按体积比1∶2∶3的量混合制备成发酵液。

1.2.2.3 辣椒酱制备

将发酵液按比例放入辣椒酱中,搅拌均匀,用水封泡菜坛口,放入恒定温度下进行发酵。

1.2.2.4 包装杀菌

将发酵完毕的辣椒酱按50 g/包进行巴氏杀菌法处理,冷却至室温备用[5]。

1.2.3 辣椒酱配方优化

本实验辣椒酱通过预制作实验后,原料最终确定为鲜红辣椒、发酵液(植物乳杆菌、发酵乳杆菌和副干酪乳杆菌,体积比1∶2∶3)、食盐、白糖、水,以鲜红辣椒量为固定值,其他配方添加量按百分比确定因素,通过正交试验优化其配方,发酵15天后进行感官评分,确定最佳配方,配方优化因素见表1。

表1正交试验因素表

Table1Factorsandlevelsoforthogonalexperiment

%

水平因素发酵液食盐白糖水15535281051031115715

1.2.4 主要理化检测

pH值的测定依据GB 5009.237-2016标准;总酸的测定依据GB/T 12456-2008标准;色度采用分光测色仪测定;亚硝酸盐的测定依据GB 5009.33-2016标准;维生素C的测定依据GB 14754-2010标准;大肠菌群的测定依据GB 4789.3-2016标准;沙门氏菌的测定依据GB 4789.4-2016标准;金黄色葡萄球菌的测定依据GB 4789.10-2016标准[6]。

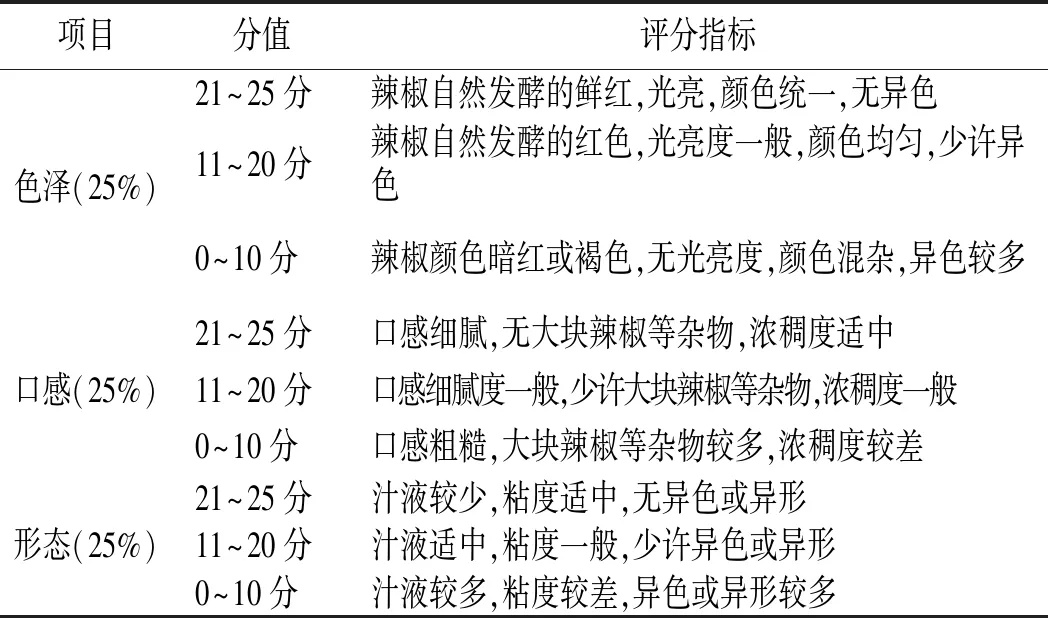

1.2.5 感官评价

辣椒酱的感官指标主要为色泽、滋味、口感、形态,评分人员选取男女及不同地域人员构成,针对辣椒酱的感官特点进行培训,样品评分取平均值[7],具体评分标准见表2。

表2 感官评分标准Table 2 Sensory scoring criteria

续 表

1.3 数据处理

所有实验重复3次,结果以平均值±标准差表示,采用Excel和SPSS进行数据统计与分析,P<0.05[8]。

2 结果与分析

2.1 正交试验优化辣椒酱配方

表3 正交试验数据表Table 3 Data table of orthogonal test

表4 方差分析表Table 4 Variance analysis table

注:“**”表示极显著,P<0.01;“*”表示显著,P<0.05。

由表3和表4可知,通过正交试验与方差分析,发酵液添加量对辣椒酱品质影响最大,其次为食盐、水、白糖,发酵液直接决定辣椒酱的发酵效果,极显著;食盐的添加量对菌种发酵起到抑制作用,对评分影响显著;根据正交试验结果,其最佳配方为A2B2C2D3,即在辣椒量恒定的基础上,发酵液添加量8%、食盐添加量10%、白糖添加量5%、水添加量15%,该配方生产的辣椒酱感官评分最佳。

2.2 不同发酵温度模式对辣椒酱pH值和总酸的变化影响

图1 发酵过程中pH值变化Fig.1 Changes of pH value during fermentation

图2 发酵过程中总酸变化Fig.2 Changes of total acids during fermentation

由图1和图2可知,在整个发酵过程中,不同温度模式下pH值均呈下降趋势,不同发酵温度模式下降趋势略有差异:先高温后低温模式下降趋势较明显,发酵0~3天,pH值下降到3.4,达到发酵成熟的要求;3~15天期间相对变化平缓;恒温模式在第9天pH值达到3.4,达到发酵成熟要求;而先低温后高温发酵模式则在第12天才达到发酵成熟要求。在整个发酵过程中,不同发酵模式的酸度均呈上升趋势,先高温后低温模式酸度上升最快,发酵0~9天,酸度达到1.05%,后期相对稳定;恒温模式在第9天酸度达到1.09%,后期相对稳定,但是酸度高于先高温后低温模式,主要是受发酵后期发酵温度的影响;而先低温后高温发酵模式酸度则是在第12天达到1.25%后趋于平缓,主要是后期发酵温度升高。综上,从pH值与总酸变化趋势及数值来分析,先高温后低温模式发酵效果较好。

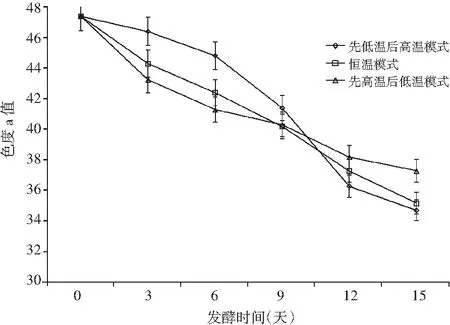

2.3 不同发酵温度模式对辣椒酱色度的变化影响

图3 发酵过程中色度变化Fig.3 Changes of chromaticity during fermentation

由图3可知,辣椒酱在发酵过程中,其组织结构被破坏,红色素受酸度以及光照等环境因素影响,色度a值均呈下降趋势[9]。先高温后低温模式下降速度较快,但是在后期趋于平稳,其色度a值最佳;恒温模式下降程度介于其他二者之间,最终发酵色度a值居中;而先低温后高温模式在发酵过程中色度a值变化则是先下降缓慢,在第9~12天期间低于另外2种模式,这与其后期发酵温度升高、产酸多有关,总酸含量高直接影响色度a值。

2.4 不同发酵温度模式对辣椒酱亚硝酸盐含量的变化影响

图4 发酵过程中亚硝酸盐变化Fig.4 Changes of nitrite during fermentation

由图4可知,新鲜辣椒中含有少量硝酸盐,发酵过程中的还原性细菌会将硝酸盐还原成亚硝酸盐,导致其含量增加,不同的发酵温度模式均呈现先增加后下降的趋势,发酵前期发酵温度高,适宜还原性细菌繁殖[10];但是随着发酵时间延长,总酸含量上升,亚硝酸盐被降解,3种发酵模式均呈下降趋势。国家标准规定亚硝酸盐含量为20 mg/kg,3种发酵温度模式发酵过程产生的亚硝酸盐均低于国家标准,第15天时,先高温后低温模式亚硝酸盐含量最低。

2.5 不同发酵温度模式对辣椒酱维生素C含量的变化影响

图5 发酵过程中维生素C含量变化Fig.5 Changes of vitamin C content during fermentation

辣椒酱在发酵过程中,维生素C的消耗主要是被氧化,乳酸菌也会有所消耗[11]。由图5可知,整个发酵过程中3种模式都呈现下降的趋势,先高温后低温模式在发酵前期下降较快,主要是温度适宜,维生素C被氧化分解速度加快,另外与前期其产生较多有关,在发酵后期受温度影响,维生素C消耗变缓,趋于稳定;恒温模式和先低温后高温模式相对前期发酵维生素C消耗较慢,在第6~9天加快;对比3种发酵模式发酵结束时维生素C含量,先高温后低温发酵其含量最高。

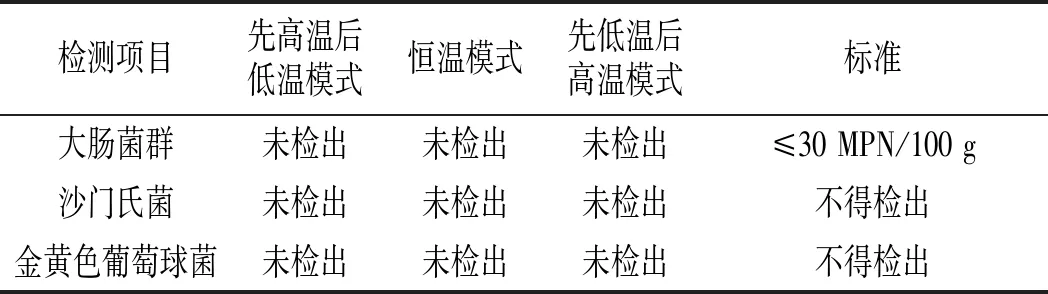

2.6 不同发酵温度模式发酵辣椒酱卫生指标

表5 卫生指标Table 5 The hygiene indicators

由表5可知,3种发酵温度发酵成品辣椒酱卫生指标均符合国家标准,具有食用安全性。

3 结论

本文对发酵辣椒酱的配方进行了优化,研究了不同发酵温度模式对其发酵过程中理化指标的影响。首先,通过正交试验与方差分析,确定了发酵辣椒酱的最佳配方:在辣椒量恒定的基础上,发酵液添加量8%、食盐添加量10%、白糖添加量5%、水添加量15%,该配方生产的辣椒酱感官评分最佳。在此基础上分析了不同发酵温度模式下发酵过程中pH值、总酸、色度、亚硝酸盐、维生素C等理化指标的变化情况,通过分析发现先高温后低温发酵模式各项指标均优,即35 ℃发酵5天→30 ℃发酵5天→25 ℃发酵5天发酵效果最好;最后检测了3种模式发酵成品的大肠菌群、沙门氏菌和金黄色葡萄球菌,其卫生指标均符合国家标准。本研究为把控不同发酵温度模式对辣椒酱发酵过程中的品质变化提供了理论依据,为传统辣椒酱企业的生产提供了技术指导。