不同发酵温度对牛肝菌豆瓣酱品质变化研究

2019-05-22雷镇欧陈水科李想

雷镇欧,陈水科,李想*

(1.四川旅游学院,成都 610100;2.岭南师范学院 生命科学与技术学院,广东 湛江 524048)

牛肝菌是牛肝菌科和松塔牛肝菌科等真菌的统称,目前确认的品种有153种,富含多糖、多酚等多种活性成分,具有抗氧化、调节免疫力、保护肝损伤等保健功效,又因其氨基酸含量丰富,味道鲜美,广受消费者欢迎[1];目前已经实现人工栽培,加工成鲜食品、干制品、休闲食品、菌酱等产品[2]。因其富含呈味物质,其发酵调味酱被广泛使用,发酵过程中的微生物多样性变化直接影响成品酱的风味,成为调味品领域的研究热点[3]。

本文采用市售鲜白牛肝菌为原料,将其添加到豆瓣酱的加工过程中,正交试验优化其配方,对比不同发酵温度条件,分析牛肝菌豆瓣酱的还原糖含量、氨基酸态氮含量、总酸含量、蛋白质含量、蛋白酶活性、淀粉酶活性、糖化酶活性等理化指标的变化规律,研究不同发酵模式下温度对牛肝菌豆瓣酱风味的影响,探索其发酵过程中的质量变化规律,为传统发酵工艺的改良提供了理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料

鲜白牛肝菌、胡豆、面粉、食盐:购于成都市龙泉驿区农产品批发市场;其他试剂:均为国产分析纯。

1.1.2 设备

VM0198破壁料理机:Vita-Mix公司;GL2201-1SCN电子天平:上海双旭电子有限公司;PV显微分光光度计:北京美嘉图科技有限公司;A330333台式酸度计、DZX320生化培养箱:上海艾测电子科技有限公司;其他烹饪加工器皿:均由四川旅游学院实验室提供。

1.2 方法

1.2.1 实验设计

本实验基础配方及制备工艺参照行业标准,并通过预制实验确定,分别采用恒温模式、先高温后低温模式、先低温后高温模式3种发酵温度模式进行发酵[4]。将牛肝菌豆瓣酱分成3个组别,每组3个平行组,分别在第0,5,10,15,20,25,30天7个时间点取样检测。

1.2.2 牛肝菌豆瓣酱制备工艺

1.2.2.1 原料初步处理

种曲的制备参照刘永琪的方法[5];蚕豆曲的制备参照丁祖志[6]关于蚕豆曲的制备工艺;牛肝菌的处理:将鲜白牛肝菌用多功能料理机制茸备用。

1.2.2.2 工艺流程

将蚕豆曲1000 g、鲜白牛肝菌茸100 g、种曲20 g、盐80 g、水300 g混合均匀放入密封容器内自然发酵,用水隔绝空气,每3天搅拌1次,发酵周期为30天。

1.2.2.3 发酵温度

分别采用恒温模式:35 ℃发酵30天、先高温后低温模式:50 ℃ 10天→40 ℃10天→30 ℃10天、先低温后高温模式:30 ℃10天→40 ℃10天→50 ℃10天3种发酵模式进行发酵,分别用模式1、模式2、模式3标注。

1.2.3 主要化学成分检测

总酸的测定采用酸碱滴定法,具体操作参照GB/T 12456-2008《食品中总酸的测定》标准[7];

氨基酸态氮的测定采用酸度计法,具体操作参照GB 5009.235-2016《食品中氨基酸态氮的测定》标准[8];

蛋白质含量的测定采用分光光度法,具体操作参照GB 5009.5-2016《食品中蛋白质的测定》标准[9];

还原糖含量的测定采用高锰酸钾滴定法,具体操作参照GB 5009.7-2016《食品中还原糖的测定》标准。

1.2.4 主要酶活性检测

蛋白酶活力的测定采用甲醛法,具体操作参照SB/T 10317-1999《蛋白酶活力测定法》标准;淀粉酶活力的测定采用比色法,具体操作参照GB/T 5521-2008《粮油检验 谷物及其制品中α-淀粉酶活性的测定》标准[10]。

1.3 数据处理

每个组别试验重复3次,并进行统计分析和均值差异性分析,P<0.05。

2 结果分析

2.1 不同发酵温度模式对牛肝菌豆瓣酱总酸含量的影响

总酸含量是评价发酵酱料卫生的主要指标,其含量多少直接显示其发酵过程中产酸微生物的数量以及是否被杂菌污染等,总酸含量过高引起菌落数量失衡,导致出品质量不合格[11]。由图1可知,模式1和模式3总酸增加幅度在0~10天内较快,10~30天增加平缓;模式2在0~15天增加平缓,15~20天增加幅度加大,20~30天增加幅度平缓。分析发现模式1和模式3在0~10天内温度适宜,产酸微生物大量繁殖,酸类物质增加较多,模式2在15~20天时温度较适宜。30天时模式3总酸含量高于国家标准,其适宜的温度繁殖了不同的菌群,其受食盐添加量的影响,本配方食盐添加量不能有效抑制其他产酸菌群的繁殖;食盐用量过多会延长发酵时间,影响发酵效果;综上,模式3要通过调节配方食盐含量干预产酸菌群,优化发酵效果。

图1 牛肝菌豆瓣酱总酸含量变化Fig.1 The change of total acids content inBoletus edulis broad bean paste

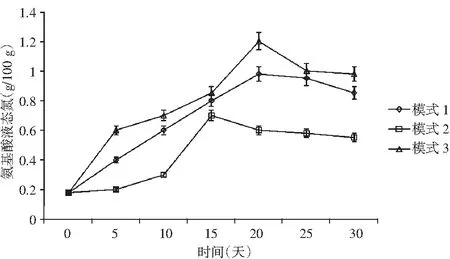

2.2 不同发酵温度模式对牛肝菌豆瓣酱氨基酸态氮含量的影响

图2 牛肝菌豆瓣酱氨基酸态氮含量变化Fig.2 The change of amino acid nitrogen content inBoletus edulis broad bean paste

由图2可知,3种发酵温度环境下,氨基酸态氮含量均呈现先增加后降低的趋势,主要是牛肝菌、豆瓣中蛋白质大分子被发酵前期的蛋白酶降解,其降解程度受发酵温度影响。3种模式温度对比发现,模式1、模式3前期降解程度强于模式2,主要是其温度适宜,模式2温度过高不利于降解反应,模式1和模式3在0~20天氨基酸态氮含量始终增加,而模式2在15天已经达到最高值;随着时间增加,相关酶活性降低,蛋白质分解停止,在氨基酸态氮含量达到最大值后开始被呈味物质消耗,其含量慢慢下降,说明模式2发酵速度和风味物质形成时间早于模式1和模式3。从氨基酸态氮含量变化角度分析,模式3的先低温后高温模式优于模式1的恒温模式,优于模式2的先高温后低温模式。

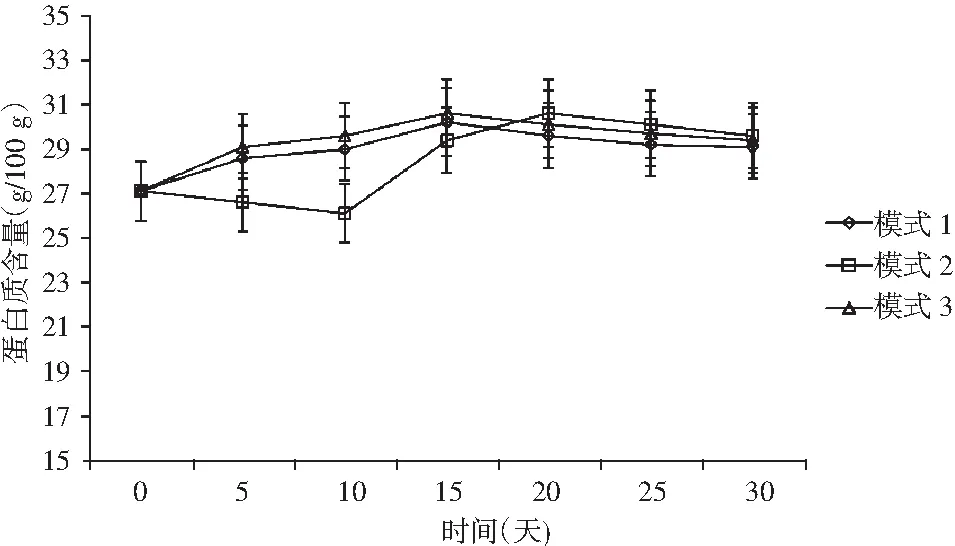

2.3 不同发酵温度模式对牛肝菌豆瓣酱蛋白质含量的影响

图3 牛肝菌豆瓣酱蛋白质含量变化Fig.3 The change of protein content in Boletus edulis broad bean paste

牛肝菌豆瓣酱中的蛋白质主要来源于牛肝菌和豆瓣中,其被微生物分解成多肽和游离氨基酸,是酱料风味物质的主要来源。由图3可知,在3种模式温度下,牛肝菌豆瓣酱蛋白质含量变化幅度相对稳定,模式2在10~20天蛋白质含量增幅相对较大,可能是受微生物分解减慢引起的;最终测定蛋白质含量较初始测定增加,主要是挥发性物质酶解过程中速度缓慢,对氮需求量减少以及水分挥发引起的。

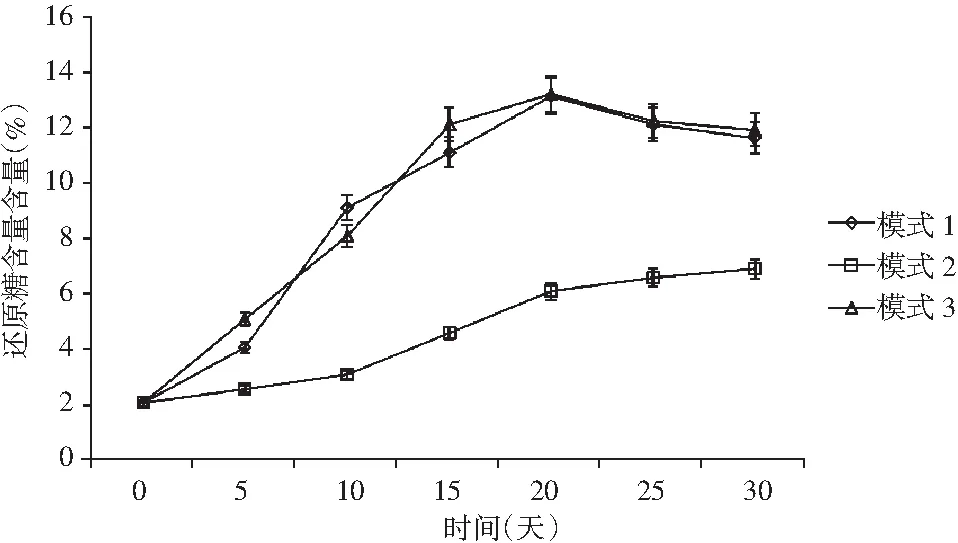

2.4 不同发酵温度模式对牛肝菌豆瓣酱还原糖含量的影响

牛肝菌豆瓣酱原料中的淀粉被水解成还原糖,是微生物的主要能源物质,其含量变化直接反映出酱料微生物的繁殖情况以及淀粉的水解程度[12]。在整个发酵过程中,还原糖被酵母菌等发酵成有机酸和醇类物质,直接影响后期风味物质的形成。还原糖与氨基酸发生氨基美拉德反应,影响酱料发酵色泽。还原糖是衡量酱料风味物质含量、色泽形成的重要指标。

图4 牛肝菌豆瓣酱还原糖含量变化Fig.4 The change of reducing sugar content inBoletus edulis broad bean paste

由图4可知,3种不同发酵温度模式下牛肝菌豆瓣酱中的还原糖含量均呈上升趋势,主要是发酵过程中还原糖的生产量高于其消耗量,比较3种模式,模式1与模式3前期还原糖含量的积累量高于模式2,主要是模式2前期发酵温度过高,虽有利于糖化酶的还原,但是相对高温使淀粉酶的稳定性降低,活性降低。模式1和模式3在20天时开始下降,主要是受酶活力的影响,还原糖化酶的速度降低,模式2在20天时仍保持增长,主要是其后期发酵温度适宜淀粉酶的稳定,但从还原糖含量总量来看,模式1和模式3优于模式2,更有利于风味物质的形成和形成良好的发酵色泽。

2.5 不同发酵温度模式对牛肝菌豆瓣酱蛋白酶活性变化的影响

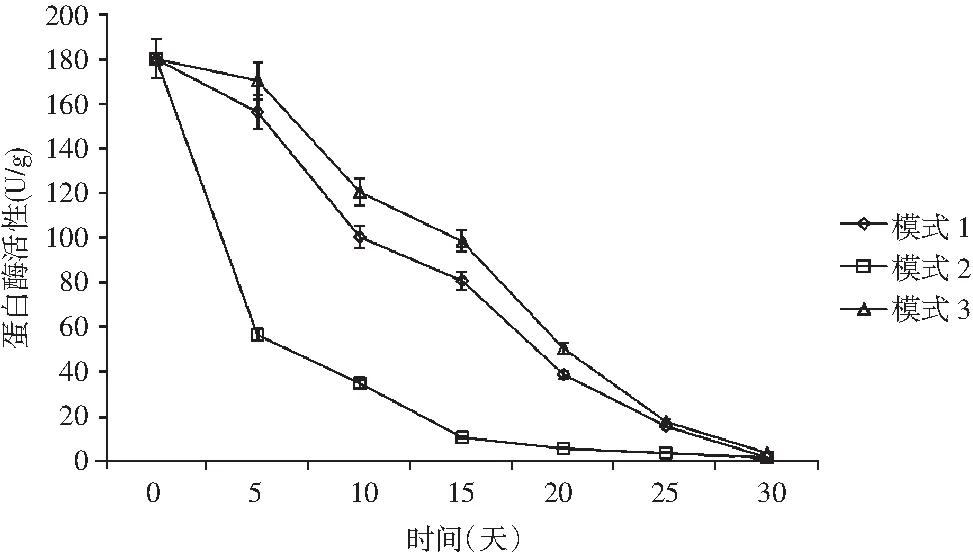

图5 牛肝菌豆瓣酱蛋白酶活性变化Fig.5 The change of protease activity of Boletus edulis broad bean paste

蛋白酶活性主要受pH值、盐浓度等的影响,随着发酵过程中酸度的增加,其活性下降。由图5可知,对比3种温度模式,模式1和模式3蛋白酶活性下降较为平缓,模式2蛋白酶活性下降较快,主要是受温度和发酵酱中酸度的影响,这与前面分析结果相对应,验证了牛肝菌豆瓣酱总酸含量的变化趋势。综合分析,模式2先高温后低温模式相对较差。

2.6 不同发酵温度模式对牛肝菌豆瓣酱淀粉酶活性变化的影响

图6 牛肝菌豆瓣酱淀粉酶活性变化Fig.6 The change of amylase activity of Boletus edulis broad bean paste

牛肝菌豆瓣酱中豆瓣是淀粉的主要来源,其在发酵过程中经过淀粉酶的作用水解,加速后期微生物的产酸、产醇类物质,直接影响牛肝菌豆瓣酱风味物质的形成和色泽。由图6可知,随着发酵时间增加,淀粉酶活性呈下降趋势,主要是发酵时间延长,微生物总量减少,淀粉酶产生的数量随之减少,其活性降低,另外在发酵过程中,水分蒸发以及pH值降低,抑制淀粉酶活性。模式2先高温后低温模式下降幅度明显高于模式1和模式3,主要是在相对温度较高的环境下,淀粉酶稳定性下降,影响还原糖的生成和发酵质量。基于此,模式2先高温后低温模式淀粉酶活性略低于模式1和模式3。

3 结论

本实验分别采用恒温模式、先高温后低温模式、先低温后高温模式3种发酵温度模式进行发酵,分析不同发酵模式下牛肝菌豆瓣酱中总酸含量、氨基酸态氮含量、蛋白质含量、还原糖含量的变化,通过盐的添加控制总酸的量的前提下,模式2先高温后低温发酵模式劣于模式1恒温模式与模式3先低温后高温模式;进一步比较3种发酵温度模式的蛋白酶活性、淀粉酶活性的变化情况,发现发酵初期相对高温发酵导致酶的稳定性下降,影响酱料中酶的活性,验证了前期理化检验结果的变化情况。最终确定采用先低温后高温模式:30 ℃10天→40 ℃10天→50 ℃10天牛肝菌豆瓣酱的发酵效果最佳。研究不同发酵模式下温度对牛肝菌豆瓣酱风味的影响,探索其发酵过程中的质量变化规律,为传统发酵工艺改良提供了理论依据。