一种运载火箭用大功率电动伺服驱动器的散热设计*

2019-05-22胡翔宇王尧尧宋树伟

胡翔宇,王尧尧,周 阳,宋树伟,于 戈

(1.上海航天控制技术研究所·上海·201109;2.上海市伺服系统工程技术研究中心·上海·201109)

0 引 言

电动伺服机构具有响应迅速、精度和效率高、调速范围宽、负载能力大、控制性能优良等特点,被广泛应用于各类闭环和半闭环控制系统中。随着电动机构的发展与成熟,航天领域已经越来越多地采用了电动机构作为多种航天产品的执行机构。伺服驱动器通过将电能转换为动能,驱动伺服机构,以实现位置跟踪。伺服驱动器通常采用IPM或IGBT等器件作为功率驱动器件。当功率驱动器件的输出功率较小时,一般无需添加散热装置,或不用进行特殊设计,而功率驱动器件的输出功率一旦较大,若不采取散热措施,则管芯的温度可达到或超过允许的结温,器件将受到损坏[1]。因此,为了改善散热性能,通常采用散热器进行传热。肋片式散热器因在质量、尺寸、加工等方面可实现较好的控制,已成为电子设备中最为常用的一种散热器。

一般情况下,可根据经验选取标准件的散热器,也可根据实际使用要求设计非标准的散热器。航天产品所面临的内部热环境极为恶劣,功率器件仅可通过散热器进行自然对流散热,在散热器的设计上需要综合考虑驱动器的散热性能和航天产品对伺服驱动器重量及体积的限制,因此一般会根据指标要求设计非标准的散热器。目前,国内针对大功率航天电子设备的散热器尚无明确的设计方法,而是根据工程经验选取型材尺寸,对散热效果无法进行定量的评估[2]。本文利用热力学的理论公式,对散热器的结构进行了计算,借助三维建模软件设计三维模型,通过热仿真软件对三维模型做出了热仿真分析,并通过实际试验获得了真实的试验数据,仿真结果和实验数据验证了理论计算的正确性。

1 散热系统的理论分析与设计

1.1 理论分析

热的主要传导方式有3种:热传导、热对流和热辐射[3]。热传导是在有接触的两个物体之间或者同一个物体内部,热量由温度高的部分向温度低的部分传递,传递的能力取决于物体热阻的大小;热对流是指固体和周围的流体之间由于温度差而形成的热的传递,包括自然对流和强制对流两种,热对流的能力取决于物体和流体之间的对流换热系数[4-6]。在自然对流条件下,空气的对流换热系数较低,但考虑到在运载火箭内只存在自然对流的散热条件,因此本文对散热器的设计是建立在空气的自然对流条件下,通过理论的计算对散热器做出了指导性的设计。

功率驱动器件的最大结温是器件可正常工作的温度的上限。一旦器件的实际结温超过最大结温要求,将会直接损坏该器件[7]。功率驱动器件工作时的热量通过内部导热结构热传导至器件外壳,外壳和散热器连接,散热器通过热对流将热量散发至空气中。传热模型如图1所示。

图1 热传导模型Fig.1 Heat conduction model

1.1.1 功率器件损耗

功率器件的热量主要由器件的工作损耗产生。工作损耗主要包括通态损耗、开关损耗两类。

(1)通态损耗

通态损耗的定义为当功率管导通时,通过集电极和发射极的电流在功率管内阻上所产生的损耗。

P=2IsVCE

(1)

其中,P为通态损耗(W),Is为流经电流(A),VCE为集电极-发射极饱和电压(V)。

(2)开关损耗

其定义为开通和关断瞬间的器件损耗

(2)

其中,Pturn_on/off为开关损耗(W),Is为流经电流(A),Vds为电源电压(V)。从式(2)可看出,开关损耗正比于功率器件的开关频率。

开关损耗非线性正比于开关频率,本文旨在根据功率器件的发热量设计散热器的结构尺寸。为方便实际建模和试验验证,将PWM占空比设置为1,即无开关损耗。可认为功率器件热量等于器件的通态损耗,故器件的实际热量为通态损耗。

1.1.2 散热器温度

由于散热器和功率器件的外壳相连接,可近似认为两者接触部分的温度相同。一般器件的使用手册会提供该器件的结温范围,以及热源传导至外壳的热阻。通过控制器件的壳温即可得到器件的结温,两者关系如下[8]

Ts=Tc=Tj-PRth/2

(3)

其中,P为发热源功率(W),Ts为散热器温度(℃),Tc为器件壳体允许温度(℃),Tj为器件最大结温(℃),Rth为器件内核至外壳的热阻(℃/W)。

1.1.3 散热器尺寸[9]

(1)散热器包络体积

包络体积和散热功率之间的关系如下

logV=1.4logQ-0.8

(4)

(2)散热器基板厚度

基板厚度和散热功率之间的关系如下

t=7logQ-6

(5)

(3)散热片肋片表面积

肋片表面积和散热功率之间的关系如下

A=Q/(hΔtη)

(6)

(4)散热片肋片间距

散热片肋片间距一般为4mm~5mm。

(5)热平衡

当功率器件热损耗和散热器散热存在热平衡时,存在如下关系

Psc=Q

(7)

其中,Q为热量(W),V为包络体积(cm3),t为基板厚度(mm),h为对流换热系数(W/m2·℃),A为散热器表面积(m2),Δt为散热器温度(℃)和空气温度(℃)的差值,η为散热器效率。

1.2 散热器尺寸的计算与设计

本项目的伺服驱动器采用的是智能集成驱动芯片(IPM)PS21A7A,从芯片手册可查得该器件集电极-发射极的饱和电压1.10V,器件内核至外壳的热阻为0.77℃/W,最大结温为150℃,额定功率为162W,额定电流为75A(实际降额使用为45A)。将以上数据分别代入公式(1)、(3),可得功率器件的热量为98W,散热器的温度为112℃。考虑到公式的近似计算误差、设计余量及用户的使用体验,散热器的温度设定为60℃。

查工具手册可知,在25℃环境温度下空气对流换热系数为15W/m2·℃,散热器表面允许温度为60℃(即Δt为35℃),散热器的效率η为0.95。

将以上数据代入式(4)、(5)、(6)、(7)中,解算可得:V=98cm3、t=8mm、A=0.1965m2。

根据上述尺寸解算和本项目对伺服驱动器尺寸的要求,本项目伺服驱动器的具体尺寸为:a=2mm,b=4mm,c=20mm,d=180mm,e=8mm,f=180mm,g=180mm。其中:a为肋片厚度,b为肋片间距,c为肋片高度,d为肋片长度,e为基板厚度,f为基板长度,g为基板宽度。三维模型如图2所示。

图2 散热器三维模型Fig.2 Three dimensional model of radiator

散热器的材料应选择热传导系数高的金属材料,一般采用铝合金。本项目采用的铝合金材料为6063-O,导热率系数为218W·(m·K)-1。

2 仿真分析

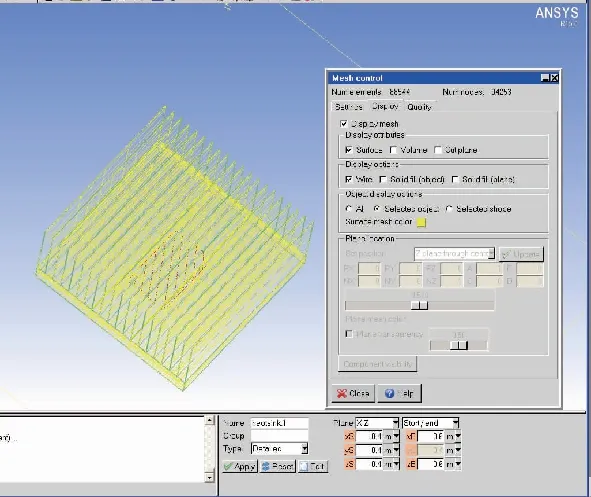

可将建立的三维模型直接导入热仿真软件,利用热仿真软件自身的网格工具对建立的模型进行网格处理。热仿真软件可提供三种网格类型,包括结构化网格、非结构化网格和Mesher-HD网格。由于肋片式散热器的结构较为规则,因此本文采用结构化网格对以上三维模型进行网格划分,单元数和节点数分别是88544和94253。网格划分如图3所示。

图3 散热器网格划分Fig.3 Radiator mesh division

在自然对流的环境下,对散热器进行热仿真,对仿真参数做出如下设置:

(1)为模拟自然对流环境,计算空间cabinet应至少是仿真对象的2倍。边界设为opening,空气对流换热系数设置为15W/m2·℃;

(2)添加平面热源,功耗为98W;

(3)环境温度设置为25℃;

(4)软件传导选项中勾选热对流。

进行热仿真之后,温度分布图如图4所示。

图4 散热器热分析求解结果Fig.4 Heat analysis results of radiator

仿真图中散热器上不同的颜色代表不同的温度,从仿真结果可以看出,散热器最高温度点在散热器与IPM外壳接触的位置(59℃),与理论计算的结果基本一致。

3 试验测试

仿真结果对理论计算的正确性仅具有一定的参考意义,为进一步验证真实的散热效果,搭建了硬件试验平台,试验平台如图5所示。

图5 伺服驱动器热试验平台Fig.5 Servo driver thermal test platform

试验平台使用了一块功率驱动板,驱动芯片为智能驱动芯片PS21A7A;两台直流稳压电源,一台供驱动器控制电使用,另一台供驱动器驱动电使用,驱动电流可调;4个8Ω功率电阻并联,实际功率电阻2Ω;一支热电偶,用于测量不同输入电流下功率器件的温度。

在测试过程中,热电偶需穿过散热器,直至触及功率驱动芯片的底部,用来记录芯片壳体与散热器接触部分的温度。为能更准确地测量出芯片的最高温度,接触点选择在驱动芯片的中心位置。为确保热电偶与接触位置之间具有良好的热接触,在壳体和散热器表面之间需涂上散热硅脂,并施加适当的夹模压力。

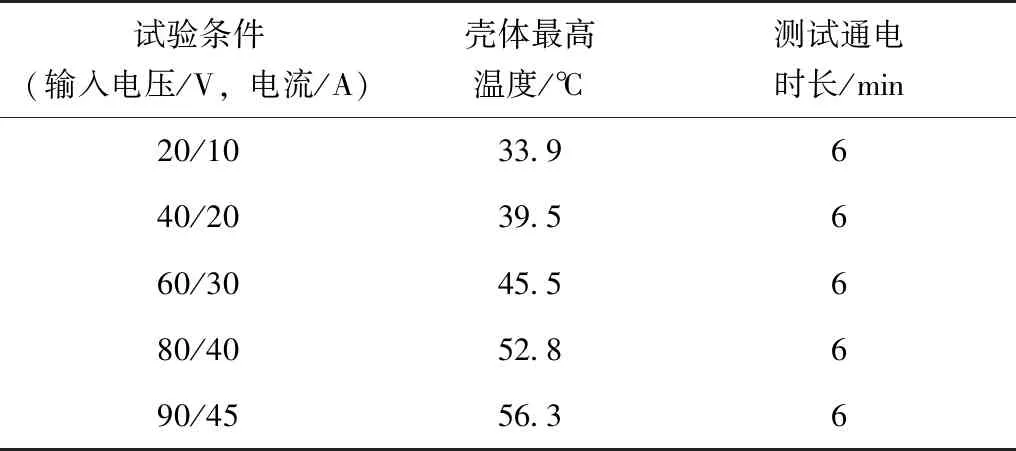

实际测量温度结果如表1所示。

表1 试验测试数据

从表中的试验测试结果可以看出,功率器件通入45A电流并持续6min,功率器件达到热平衡状态,最终温度为56.3℃。实际试验测试温度较理论计算设计值低,这是由于设计的散热器实际散热面积略大于计算的面积值,导致散热器的实测温度较低。因此,试验结果与仿真及理论计算基本一致。

4 结 论

本文利用理论计算对一种运载火箭用大功率伺服驱动器进行了散热设计,通过热仿真结果和热试验实测数据验证了该设计的正确性,可以为航天大功率伺服驱动器的散热器的设计提供一种新思路。散热器的材料、基板厚度、肋片厚度、肋片间距及肋片的形状对散热性能均有影响,但本文仅选择了满足理论计算结果的一种数据,尚未对散热器做进一步的优化,后续将通过改变散热器的各项参数继续对散热器做出优化设计。