高温合成反应釜的改造应用探讨

2019-05-21薛为亮

薛为亮

(射阳经济开发区,江苏盐城 224302)

射阳经济开发区天源化工公司合成装置技改项目,自2017-03试车投产以来,高温合成反应釜在使用过程中经常发生故障,导致非计划停车检修,影响正常生产,成为生产的瓶颈之一。为解决该问题,文章对高温合成反应釜的故障原因进行了分析,并提出了改进措施。

1 概述

1.1 工艺流程

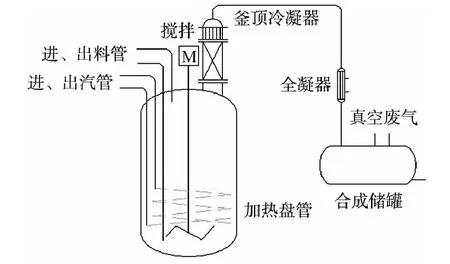

如图1所示,高温合成反应釜接受前道工序的物料后,再搅拌,开中压蒸汽升温,在一定的真空条件下,进行反应,成品经高温合成反应釜釜顶冷凝器和全凝器冷凝后采出,反应釜内物料返回前道工序。

1.2 设备概况

高温合成反应釜为不锈钢制15 m3,釜内有加热盘管、62 r/min框式搅拌器,锅上附有Ф800×2 300填料塔,釜顶有90 m2换热面积的冷凝器。同时,还配备了换热面积为30 m2全凝器和一个体积为2 m3的合成储罐。

图1 工艺流程示意图Fig.1 Process flow chart

1.3 存在的问题

高温合成反应釜在使用中出现的问题:(1) 在合成反应过程中,发现釜顶冷凝器内漏,经对拆下的冷凝器宏观检查后发现冷凝器下管板焊缝几乎消失,呈现马蹄形凹槽,在下管板六个方位抽取六根列管进行超生波测厚,换热管自与下管板焊缝处向上10 cm段呈现腐蚀减薄,管壁厚度范围0.2 mm~2.5 mm,减薄量逐渐减小,至15 cm处,换热管壁厚几乎没有变化,部分列管烂通穿孔,列管下部有白色晶体附着(经分析白色晶体为盐酸盐);(2) 釜内物料凝结,经常堵塞出料管,凝结的物料硬如石头,难以处理,只能更换整段被堵塞的管道。

2 原因分析

2.1 釜顶冷凝器泄露

(1)实验室模拟高温合成反应釜条件对高温合成反应釜釜内物料做受热分解试验,实验结果显示氯离子含量可达220 mg/kg。引起釜顶冷凝器内漏的原因是氯离子的含量较高,加上较高的温度条件(高温合成反应釜釜顶温度通常在200 ℃),只要有微量的水存在,氯离子对不锈钢的材质产生应力腐蚀和晶格腐蚀。

(2)高温合成反应釜釜顶冷凝器是在负压状态下(绝压60 kPa~70 kPa)进行的,釜内物料经蒸发高速冲向釜顶冷凝器,在离釜顶冷凝器下管板少许的部位,正好是流体从管径大转到管径小的过度区间,介质流速急剧增大,此处便形成了湍流。当流体进入列管后很快又恢复为层流,层流对金属的腐蚀并不明显,湍流则腐蚀严重。原因在于湍流附加了一个流体对金属表面的切应力,这个高切应力能够把已经形成的腐蚀产物剥离并让流体带走,如果流体中含有气泡或固体颗粒,还会使切应力的力矩得到增强,使金属表面磨损腐蚀更加严重[1]。遭到湍流腐蚀的金属表面常常呈现深谷或马蹄形的凹槽。比对损坏的高温合成反应釜釜顶冷凝器,发现符合局部湍流腐蚀特征。

2.2 釜内物料凝结,经常堵塞出料管

在合成反应过程中,需要加入原料碳酸钾颗粒,通过搅拌系统,使碳酸钾颗粒能达到全部悬浮并处于运动状态,且均匀地分布于液相中。碳酸钾颗粒处于这种悬浮运动状态下,这与液相流体的粘度、密度,搅拌系统的形式及转速,固体颗粒尺寸等因素密切相关[2]。当碳酸钾的堆积密度接近液体密度时,在搅拌器的作用下,能够达到较好的悬浮运动效果。经过排查发现搅拌系统引起的液相流体密度与碳酸钾的堆积密度之间差距较大,且检测发现原料碳酸钾颗粒的堆积密度偏高,致使碳酸钾颗粒没有充分悬浮,碳酸钾颗粒沉积从而引起高温合成反应釜出料管堵塞。

3 改进措施

3.1.1 更改列管管径

把高温合成反应釜釜顶冷凝器列管的管径由Φ25×2.5改成Φ32×3.5,可以大大降低蒸发气流进入冷凝器列管的速率。减小湍流腐蚀的影响。气流进入Φ32×3.5的列管时速率与进入Φ25×2.5的列管时的速率比是

降低汽流流速,可以减缓冲刷腐蚀的效果。

3.1.2 更换列管材质

由于釜内物料中不可避免的存在一定量的氯离子,根据氯离子的腐蚀特点,在材料选择上,列管材质由原来的304改为316L,因为00Cr17Ni14Mo2(316L)钢比304钢含更多的镍,镍对提高不锈钢耐应力腐蚀开裂性能的作用非常大,因此,含镍量高的316L钢,其抗应力腐蚀开裂的能力比含镍量低的304钢更强;另外316L钢含钼,304钢不含钼,在一定浓度的氯离子溶液中,钼可以提高不锈钢的耐小孔腐蚀性能,特别是能提高不锈钢在含氯离子介质中的抗孔蚀能力;同时,304钢含有更高的碳,碳在一定条件下与铬形成Cr23C6,容易引起晶间腐蚀,降低钢的耐腐蚀性能[3]。

3.1.3 对列管进行后处理

当釜顶冷凝器制作完成后,对列管进行后处理。根据已损坏的冷凝器列管下10 cm段,腐蚀最为严重,故在列管下端15 cm段以及下管板表面做复合陶瓷涂层。陶瓷涂层厚度≥50 μm具有良好的传导性能,不影响冷凝器换热效果。复合陶瓷涂层耐酸碱、耐磨、耐高温880 ℃,表面硬度1 100 HV~1 300 HV。该涂层耐酸碱、耐磨是304不锈钢的10倍~20倍。

3.2 调整搅拌系统速率和严控堆积密度

过高或过低的转速都会引起碳酸钾颗粒不均匀地分布于液相中,当堆积密度接近液相流体密度时,在搅拌器的作用下,能够达到较好的悬浮运动效果。经过摸索将搅拌系统的电机功率由7.5 kW调整为11 kW,搅拌速率由62 r/min提高到86 r/min。通过适当提高搅拌转速且严格控制碳酸钾颗粒的堆积密度,从而保证碳酸钾颗粒达到全部悬浮并处于运动状态,且均匀地分布于液相中,这样能有利于反应且有效地阻止了碳酸钾颗粒沉积。

4 结论

通过上述改进措施,高温合成反应釜由改进前的平均每半个月检修一次且非计划检修时物料易泄露、污染环境、产生的废水较难处理,再到改进后,其能稳定运行半年以上,直接经济效益显著,同时也为安全生产提供了有力保障。