纳米硅增强纳米纤维薄膜的制备与研究

2019-05-21刘玉恒王治丹

胡 月,罗 兰,刘玉恒,王治丹

(安徽理工大学材料科学与工程学院,淮南 232001)

1 引 言

目前,连续碳纤维[1]、短切碳纤维[2]、碳化硅晶须[3]等已被用于反应烧结碳化硅的增韧。然而,由于连续碳纤维的空间分布存在明显的方向性,导致复合材料性能具有显著的各向异性。短切碳纤维表面具有大量的疏水官能团,难以在水基浆料中均匀分散;采用有机溶剂分散易造成加工成本的增加。碳化硅晶须价格高昂也不利于碳化硅陶瓷成本的降低。另外,所采用的碳纤维或碳化硅晶须直径均在微米级,在增强材料中易存在大量的结构缺陷,对反应烧结碳化硅的增强也存在一定的限制[1-7]。因此,发展和制备直径小的纤维或晶须材料将在一定程度上降低其结构缺陷,提高碳化硅陶瓷的力学性能。

纳米纤维独特而又优异的性能使得其成为材料科学领域的研究热点。目前,纤维制造的方法主要包含人造纤维纺丝技术[8]、热诱导相分离法[9]、自组装法[10]、生物制造工程[11]等。其中静电纺丝法作为人造纤维纺丝技术的一种,具有价格低廉、设备简单、操作简易、对原料要求低、高效等优点,被誉为制备纳米纤维最有效的方法之一[12-16]。所谓静电纺丝技术就是利用高压静电使带电荷的高聚物溶液或者熔融体在高压电场中高速拉伸导致其细化,并经过溶剂的挥发干燥或者熔体的冷却固化,最后在接收电极上形成纤维状物质的方法[17-18]。另外,静电纺丝技术通常获得以纳米纤维无序排列为主的织物,利用该织物进行增强易得到横观各向同性复合材料,但是采用该技术制备的纤维材料极少用于陶瓷材料的复合。因此,本文利用纳米硅粉和聚乙烯吡咯烷酮的乙醇混合溶液作为纺丝液,结合静电纺丝和碳化制备Si/C复合纤维薄膜,探讨Si/C薄膜用于制备反应烧结碳化硅层状陶瓷的可行性。

2 实 验

2.1 实验材料及处理

将一定量的纳米硅粉和聚乙烯吡咯烷酮(PVP)添加到乙醇中,使PVP的含量固定为10%,纳米硅的质量与PVP的质量比控制为0~0.3,磁力搅拌24 h,超声处理2 h,获得均匀分散的纺丝液。

2.2 Si/C纳米纤维薄膜制备

将预处理的纺丝液吸入到注射器后,安装在静电纺丝装置上,静电纺丝,控制电压为15 kV,针头与滚筒接受装置距离为20 cm,注射速度0.8 mL/h。将制备的薄膜从纺丝装置上取下后于40 ℃干燥12 h,随后在N2气氛下于600 ℃热处理2 h获得碳化薄膜。

2.3 样品表征

采用X射线衍射仪(Rigaku TTR-Ⅲ)对样品的物相进行分析;采用扫描电子显微镜(SU8200)对样品的微观形貌进行分析;采用X射线电子能谱(Thermo ESCALAB 250XI)对样品的微观结构进行分析;采用拉力试验机(HF-6008)对样品的拉伸强度进行分析(拉伸速率为0.5 mm/min);采用热失重及高温差联用仪(SDT2960)对样品的热稳定性进行分析。

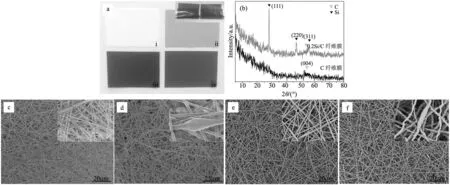

图1 (a)典型薄膜光学照片 (i)PVP纳米纤维薄膜;(ii)0.2Si/PVP纤维薄膜;(iii)碳纤维薄膜;(iv)0.2Si/C纤维薄膜插入图片:碳纤维薄膜与0.2Si/C纤维薄膜弯曲照片;(b)碳纤维薄膜与0.2Si/C纤维薄膜XRD图谱;(c)PVP纳米纤维薄膜扫描照片;(d)0.2Si/PVP纤维薄膜扫描照片;(e)碳纤维薄膜扫描照片;(f)0.2Si/C纤维薄膜扫描照片Fig.1 (a) Typical thin film optical photo of i: PVP , ii: 0.2Si/PVP, iii: C, iv: 0.2Si/C fiber films(Insert picture: the photo of bending carbon fiber film and 0.2Si/C fiber film);(b)XRD patternss of Cfiber film and 0.2Si/C fiber film; SEM images of PVP(c), 0.2Si/PVP(d), C(e), 0.2Si/C(f) fiber films

3 结果与讨论

3.1 表面形貌与物相分析

图1a展示了碳化前后薄膜的光学照片。从图中可以看出,硅的添加使薄膜颜色由白色变为棕黄色,碳化后薄膜颜色均呈黑色,其中含硅的薄膜颜色略偏灰色,并且碳化后的薄膜保持良好的柔韧性。图1(b)为碳纤维与0.2Si/C纤维薄膜的XRD图谱,显示PVP纤维薄膜碳化后,碳呈非晶态,添加硅的薄膜碳化后除碳的衍射峰外,可见明显的硅的衍射峰(图1b)。由于0.1Si/C与纯碳纤维,0.3Si/C与0.2Si/C纤维薄膜显微结构相似,在扫描照片中,仅PVP纤维薄膜与0.2Si/PVP纤维薄膜碳化前后的微观相貌被展示(图1d~f)。从图中可以观察到,纳米硅和PVP的含量不同纳米纤维的直径也不同,通过控制纺丝液中纳米硅和PVP的含量除了可以控制纳米纤维直径外(图1c、d),还可以局部改变纤维形貌形成珠串结构(图1d)。当静电纺丝的薄膜被碳化后,纤维直径降低(图1e、f)。对于0.2Si/C纤维薄膜,可见纤维表面均匀分散着纳米硅颗粒,并且碳化前的珠串结构仍然得以保存。

3.2 XPS分析

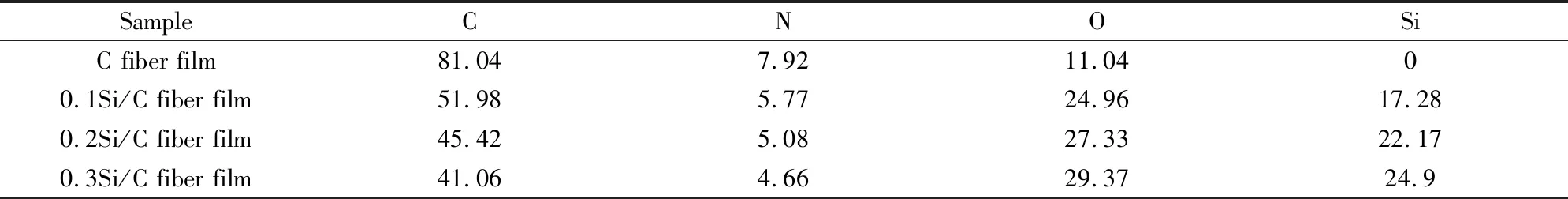

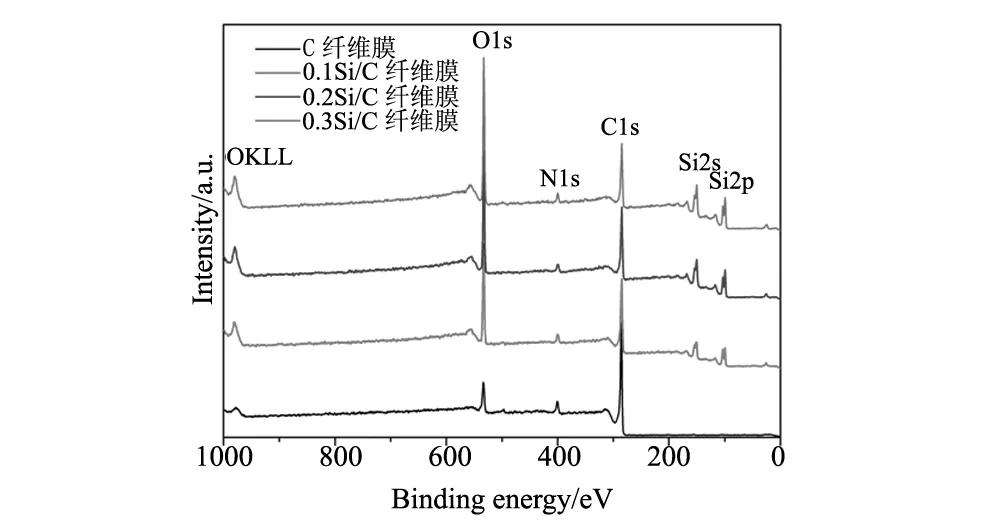

图2显示了四种薄膜碳化后的XPS图谱,除纯PVP薄膜碳化不含硅元素外,其余三种薄膜中硅的含量随纺丝液中纳米硅含量的增加而增加。表1列出了四种薄膜所含元素的含量,从该表中可以看出C、N、O、Si的含量可以根据PVP与Si含量的控制而调节,并且随Si含量的增加C、N含量降低,O含量增加,表明了在碳化过程中PVP裂解的氧将纳米硅表面氧化而部分以SiO2的形式存在,其内部仍以单质硅存在(图1b),增加材料表面的氧含量。

表1 薄膜的元素含量Table 1 Element content of the films /at%

图2 样品的XPS图谱Fig.2 XPS spectra of the samples

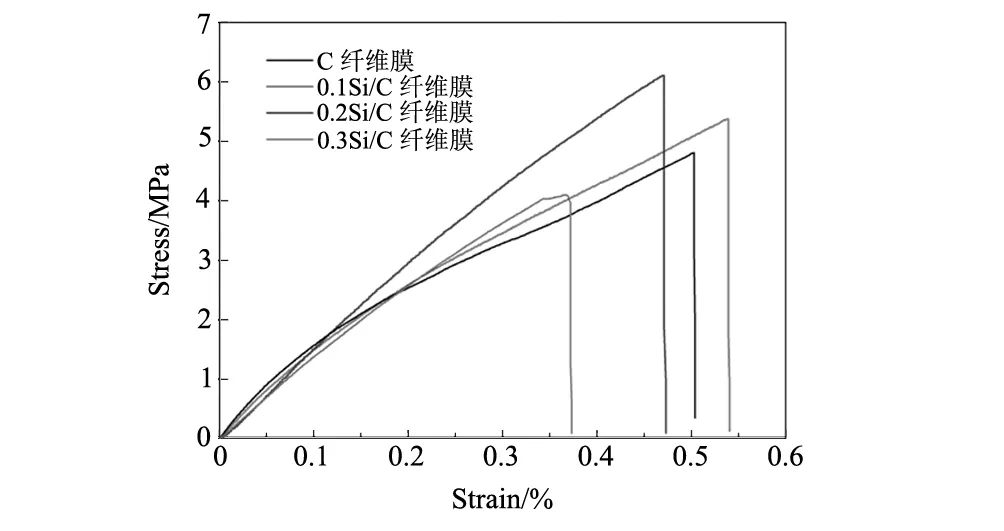

图3 碳化薄膜的应力-应变曲线Fig.3 Stress-strain curves of carbonized film

3.3 拉伸测试

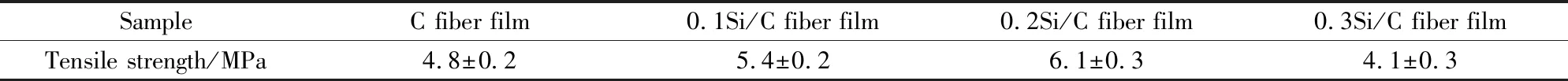

为了表征碳化薄膜的强度,通过拉伸机对薄膜进行拉伸测试,典型的应力-应变曲线如图3所示,拉伸强度的统计结果如表2所示。实验结果表明,当硅与PVP的质量比从0增加为0.1时,其应变与强度均有增加,当硅与PVP的质量比为0.2时碳化薄膜具有最大的强度,继续增加硅的含量其薄膜强度与应变均呈明显降低。其原因是当少量的硅添加时,纳米硅均匀分散到纤维中,起到颗粒增强的作用,导致强度与应变均增加;当纳米硅的含量增加到一定程度后,局部出现珠串结构(图1f),该结构存在导致应变降低而强度增加,继续增加纳米硅的含量,纳米硅将可能出现因为团聚而使纤维中的缺陷增加,导致薄膜强度与应变明显降低[19]。

表2 薄膜的拉伸强度Table 2 Tensile strength of the films

3.4 TG分析

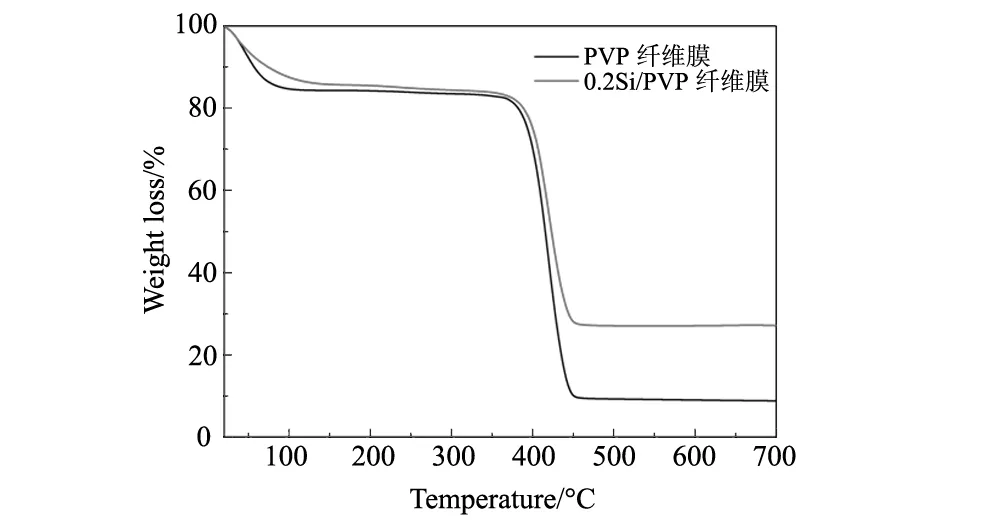

图4 PVP膜与0.2Si/PVP纤维薄膜的TG曲线Fig.4 TG curves of PVP film and 0.2Si/PVP fiber film

图4显示了PVP纳米纤维薄膜与0.2Si/PVP纤维薄膜的TG曲线。从曲线中可以看出,其残留量随温度增加连续降低,0.2Si/PVP纤维薄膜残余量比PVP薄膜的残余量多,其中在600 ℃时PVP薄膜的残余量约为9%,而0.2Si/PVP纤维薄膜残余量约为27%。由于反应烧结碳化硅材料需要在1400 ℃以上烧结,碳化的薄膜在600~1400 ℃间还将进一步裂解,提高碳的晶化程度,降低纤维缺陷。另外,在高温下,碳纤维中的C与Si会发生原位反应形成SiC纳米纤维,除增强碳化硅陶瓷外,还可以提高SiC的含量。另外,高温下未参与反应的Si将以游离态与基体中的C反应形成二次SiC增加碳化硅层与碳化硅薄膜间的界面结合,提高陶瓷强度。因此,结合薄膜的柔韧性与强度测试及热重分析,采用Si/C纳米纤维膜用于制备反应烧结碳化硅层状陶瓷具有可行性。

4 结 论

本文采用纳米硅粉和聚乙烯吡咯烷酮(PVP)的乙醇混合溶液作为纺丝液,通过静电纺丝和碳化制备了Si/C纳米纤维薄膜。结果表明,纳米硅的添加对纳米纤维碳化前后的直径和形貌均有影响。碳化后的薄膜,呈现出良好的柔韧性;纤维表面C、N、O、Si的含量可以根据PVP与Si含量的控制而调节,Si含量增加时薄膜表面C、N含量降低,而表面O含量增加;当硅与PVP的质量比为0.2时碳化薄膜具有最大的强度;纤维表面残留量随温度的增加而降低。