基于CAN总线的直流充电桩控制系统设计

2019-05-20葛笑寒

葛笑寒

(三门峡职业技术学院,河南三门峡472000)

现场总线以智能控制、计算机、数字通信等技术为主要内容,已经广泛应用于过程自动化、楼宇自动化等领域的现场智能设备中[1]。CAN总线是Controller Area Network的简称。它最早由BOSCH公司提出,用来实现汽车内部测量及执行部件之间的数据通信,它作为一种工业界的流行总线广泛应用于工业自动化、多种控制设备、交通工具、医疗仪器以及建筑、环境控制等各个行业中[2]。该总线具有高速、远距离、多负载的优越性,可以实现1Mbps的传输速率,传输距离可达10KM,最多可以挂接110个设备。目前大多充电设备都采用以太网作为核心管理网络、CAN总线做为现场网络的服务体系。

1. CAN总线介绍

1.1 CAN总线的特点

CAN总线可以实现多主工作,任一节点任意时刻均能够向其他节点发送数据,容易实现多级系统。CAN能够实现一点对多点及全局广播方式交换数据。工业中一般使用同轴电缆、双绞线或者光纤作为通信介质,通信距离可达10KM,通信速度最高达1Mb/s。而CAN连接的节点数取决于驱动电路。CAN节点安全性好,能够在严重错误时,自动关闭输出,使得总线上的其他设备不受影响,且接口简单易编程,很方便构成用户系统。CAN总线使用非破坏性仲裁方案,当多个节点同时传送信息时,高优先级的节点优先传输,低优先级的节点停止发送信息。CAN使用短帧结构,耗时短,不易受干扰,每帧信息都有检错措施,保证数据传输的正确性。

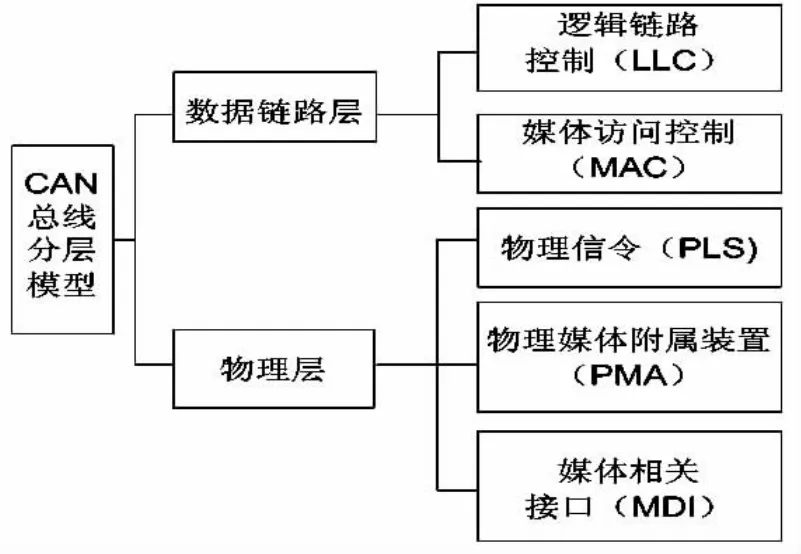

图1 CAN总线的分层模型

1.2 CAN总线的分层模型

CAN遵从OSI模型,如图1所示,CAN结构划分为两层:数据链路层和物理层。数据链路层由逻辑链路控制和媒体访问控制层构成,逻辑链路层的作用主要是帧接收滤波,超载通告和恢复处理,媒体访问层主要是即接收和发送。物理层由物理信令(PLS)、物理媒体附属装置(PMA)和媒体相关接口(MDI)构成,主要实现编码、解码、总线接发送信号即定义电气接口等。

2. 基于CAN总线的控制系统设计

该控制系统主要由整体结构设计、系统的控制芯片选择和通信接口设计三部分构成。

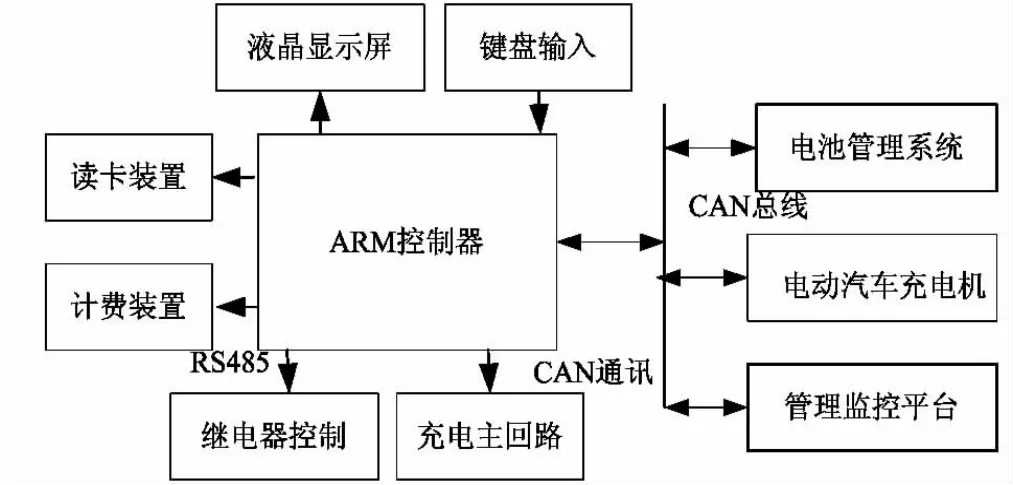

2.1 系统的整体结构

如图2所示,控制器与计费装置、读卡装置等通过RS485通信,而充电接口、电池管理系统和后台监控等通过双路CAN实现数据传递。高速CAN与电池管理系统通信,采集电池的参数、电压、电流等信号完成充电机的充电控制;高速CAN网络把充电机的信息传送给充电桩,并把信息传送给后台;高速CAN网络实现充电桩和监控系统交换数据,并获取启动、停止等充电指令命令;高速CAN和充电接口通信,防止意外断开和防止误操作[3]。

图2 直流充电系统通信结构

2.2 系统控制芯片

根据控制要求,充电桩智能控制器采用嵌入式工业控制模块CPULPC2387。该微控器自身带有512KB的高速闪存和128位的存储接口,支持32位代码在高速下运行,具有4个UART、2路CAN控制通道。该芯片自带存储卡和丰富的IO接口,且具有4组计数器、1个PWM模块和看门狗定时器等外部设备。

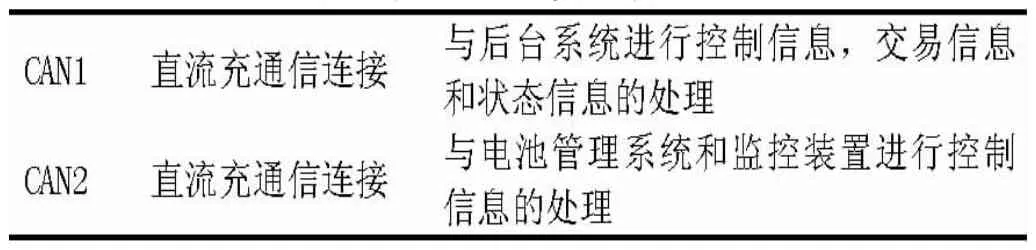

表1 微处理器资源分配

2.3 .CAN通信接口设计

2.3.1MAX3050ASA接口芯片

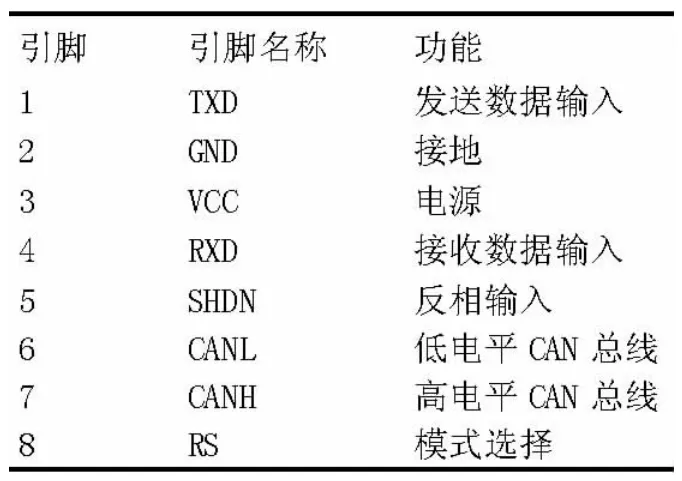

在CAN通信接口电路中,MAX3050ASA是CAN总线的一种接口芯片。它是CAN协议物理总线和控制器间的接口,能够给控制器和总线提供多样的接收功能和发送功能[4]。MAX3050ASA是MAX3050高速CAN收发器的子系统。该芯片采用5V电源供电,“RXD”和“TXD”分别为MAX3050ASA的输入端和输出端,“S”为接地端;“CANL”是CAN总线的输入端,“CANH”是输出端。MAX3050ASA的管脚功能见表2。

表2 MAX3050ASA的管脚功能

其主要特征为:速度高,最高可达2Mbps;有高速度、斜率控制、待机和关机四种操作模式;具有差动接收器,可以屏蔽电磁干扰;具有控制超时和引脚保护功能。

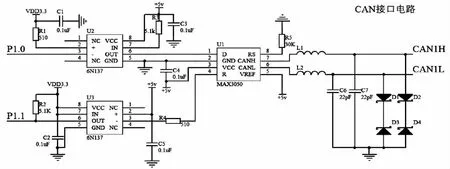

2.3.2CAN通信接口电路设计

CAN通信电路设计如图3所示,LPC2387的P1.0端口经光电耦合器6N137与MAX3050ASA芯片的发送数据输入端“D”相连,实现输出驱动器信号的采集功能;P1.0端口经光电耦合器后与MAX3050ASA的接收数据端“R”相连,实现驱动器输入信号的接收。“CANH”和“CANL”引脚用来采集CAN高电平和低电平输出,MAX3050ASA采用+5V电源供电。本系统采用两路CAN和后台通信,另外一路电路结构和该电路相同,只是发送数据输入端“D”端和接收数据“R”端分别经过光耦隔离后与微处理器另外一路CAN口连接。

图3 CAN通信接口原理图

3. 基于CAN总线直流充电协议制定

3.1 .术语定义

(1)主站:处于一个监控子网的中心,本处特指充电柱。

(2)数据单元(PDU):一种特定的CAN数据帧格式。

(3)数据单元格式(PF):一个8位数据域,用来识别协议中的数据格式,并且作为参数组的标号。

(4)特定数据单元(PS):一个8位数据域,受PF的值制约。该域代表了目标地址(DA)或者组扩展(GE)。

3.2 协议帧定义

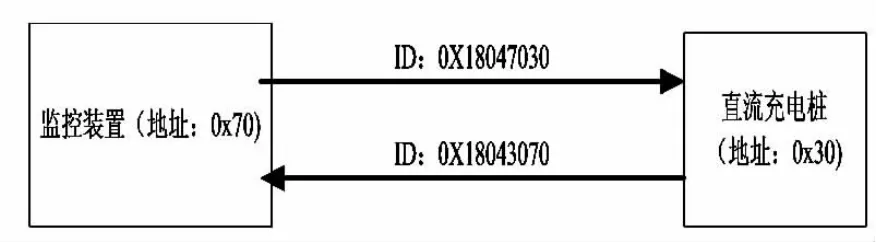

应用CAN总线的扩展报文,并重新定义29位标识符。在29位标识符中,一共有8个优先级,每个优先级为3位。数据类型主要由P(数据优先级)、R(保留位)、DP(页码)、PF(PDU格式位)、PS(特定 PDU位)、SA(源地址)和DATA(数据域)构成。其中DP和R都为0,另外,报文代码、目标地址和发送报文源地址分别由8位PF、PS、SA实现。接入CAN网络的任何节点都由名称和地址构成。每个节点可以有一个或者多个功能,多个节点也可以有同样的功能[5]。系统的数据通信和节点识别借助名称和地址实现。数据传输广泛采用单播和广播结合的方式传递。系统通信一般采用节点和数据块编码的形式进行。

3.3 直流桩充电流程

整个流程包括后台发送和接收监控系统的数据,同时监控系统转发后台控制命令,并接受充电桩返回信息。充电机发起的充电流程与后台发起的充电流程既相似,又不同。流程设计时尽量考虑二者的统一。如图4和5所示。

后台发起的控制流程:

图4 后台发起的充电流程图

充电桩发起的充电流程

图5 充电桩发起的充电流程图

3.4 直流桩对监控之间的通信

3.4.1 直流柜监控与充电桩传输信息

首先传递费率信息,充电桩判定没有费率或费率不合法时,充电桩向监控装置请求费率,转发给后台。当后台收到充电桩的费率请求时,监控装置下发费率至直流充电桩;当充电桩接收到后台下发的费率时,发送信息至监控装置作为对后台的应答。其次传递后台控制信息,充电机接收来自后台的命令并不直接启动,充电机监控收到后台下发的选择控制命令后,转发给充电桩;充电桩将报文首字节的最高位置清零,转发给后台;若充电桩确认信息为成功,则做出控制选择操作,否则不做处理。另外传递充电桩控制信息,监控装置收到充电桩选择命令后,监控装置若能够执行,则将报文首字节最高位置1,否则将报文首字节最高位清零,其他信息不变,发送给充电桩。充电桩发送执行或撤销命令时,若能够执行,则将报文首字节最高位置1,若无法执行则将报文首字节最高位清零,其他信息不变,发送给监控装置。

3.4.2 直流柜监控与充电桩传输消费结帐信息

用户刷卡时,直流充电桩向监控装置传送结账信息。当监控装置接收到充电桩上送的卡号和充电桩号时回送;当启动充电时,直流充电桩向监控装置上送卡号、交易编号等。当监控装置收到信息后将控制信号向直流充电装传输。

3.4.3 在工作过程中直流桩与监控的信息交互

充电桩正常工作过程中监控信息一直下发。充电桩状态数据向监控装置上传状态信息报文。包括充电连接器连接状态、充电桩异常等。当充电插头连接时(充电连接信号),BMS正常通信,监控系统将BMS状态、测量信息发送给充电桩。包括控制、状态、告警信息等。

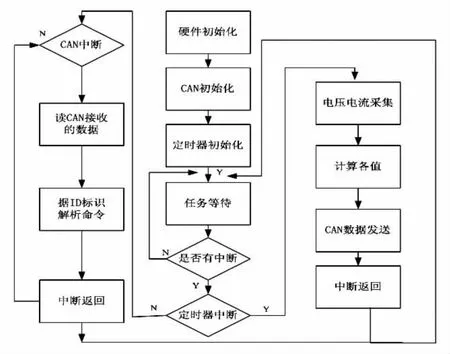

4. 系统软件设计

系统按照模块化设计思想进行编写,包括主程序、CAN初始化程序、CAN发送数据程序、CAN接收数据程序等[6]。系统主程序流程设计如图6所示,主要包括初始化和主循环部分。

系统首先上电初始化,开通CAN的缓冲区,根据接收的命令码判断先处理的信息。根据定时器中断,进行电压、电流等信息采集,并计算后通过CAN发送数据;否则CAN中断,并读取数据,根据ID标识解析命令。最后返回,进行新的数据处理。

图6 主程序流程图

5. 结论

对充电桩控制系统进行了结构设计,对使用的微处理器和CAN接口转换芯片进行选型,并设计了CAN总线的接口电路。对充电桩的CAN通信协议制定,定义CAN总线的扩展报文,并重新定义29位标识符。充电桩能够发送和接收后台监控的数据,能够实现直流桩与监控之间的消费和信息交互,也能够实现直流桩和充电接头及电池管理系统的交互。最后,基于模块化设计了CAN总线的程序流程。能够实现充电桩和充电机及电池管理系统的联动运行。