塑瓶制剂灌装技术的研究

2019-05-20王凯

王 凯

(上海交通大学机械与动力工程学院,上海,1140212025)

随着现代制造技术的发展,在无菌操作条件下,通过吹灌封(Blow-Fill-Seal,BFS)一体机制造出一系列产品,如呼吸液、眼科用药和创伤护理产品等。吹灌封是一种先进的无菌加工技术,在整个过程中,塑料容器由聚合物颗粒成模挤压而成[1],然后灌装、封口都是在一套连续的完全独立的传统无菌操作工序中完成,吹灌封由于整个过程实现了自动化,在生产过程中不需要多少工人操作,所以是一种先进的无菌灌装工艺。灌封一体机最大的优点就是预防外部污染,比如人为干扰、环境污染、物料的污染等,BFS设备在生产无菌制剂过程中可以最大限度地降低产品中不溶性微粒的数量并控制微生物和热原的污染,用配置合理的吹灌封机器来进行无菌灌装可以达到很高的无菌度。因此,理解灌装工艺的基本原理和工艺流程是设计吹灌封一体机机构的首要前提。通过根据已知参数,技术要求,分析吹灌封一体机的基本原理,然后逐项对各个系统进行分别研究,每个系统的研究方法同样遵循以下研究方法进行阐述:设计目标,设计方案,已知参数,结构设计,在分析的过程中伴随有机械原理图,机械结构的介绍。

本章节主要概述了BFS的基本参数,提出技术和控制要求,阐明了BFS地吹瓶,灌装,封口和分切等各个工艺步骤的基本原理,绘制出吹灌封无菌灌装系统工艺流程图。

1 塑瓶制剂灌装技术的基本原理

整个设备从各系统功能的实现,到完成产品的角度制作出,通过图1综合阐述吹灌封无菌灌装系统工艺流程图。

图1为塑料粒子最终变为无菌药品的工艺流程图,在这个图中仅仅描述了核心工艺流程,而每一个工艺动作是由相应的系统来完成。其中红色虚线部分代表在无菌空气环境的条件下,虚线框中无菌灌装所研究的对象即为灌装系统。

图1 吹灌封无菌灌装系统工艺流程图

Fig.1 BFS process flow chart of aseptic filling system

本机构是塑料安瓿瓶成型后,从挤出工位移至灌装工位,通过灌装提升机构将药液灌装入塑瓶中;精确地将灌装针送至模具型腔内,然后通过灌装阀分别精确控制灌装量。

2 灌装系统结构

灌装系统包括灌装提升机构和灌装阀系统。通过灌装提升机构将灌装主体下降,使灌装针插入模具型腔内,药液经过无菌管路,直至进入灌装针,灌入塑料安瓿瓶容器内。

2.1 灌装提升机构

灌装提升机构用于灌装阀系统的上下移动,下移到预先设定位置,灌装阀系统开始动作。

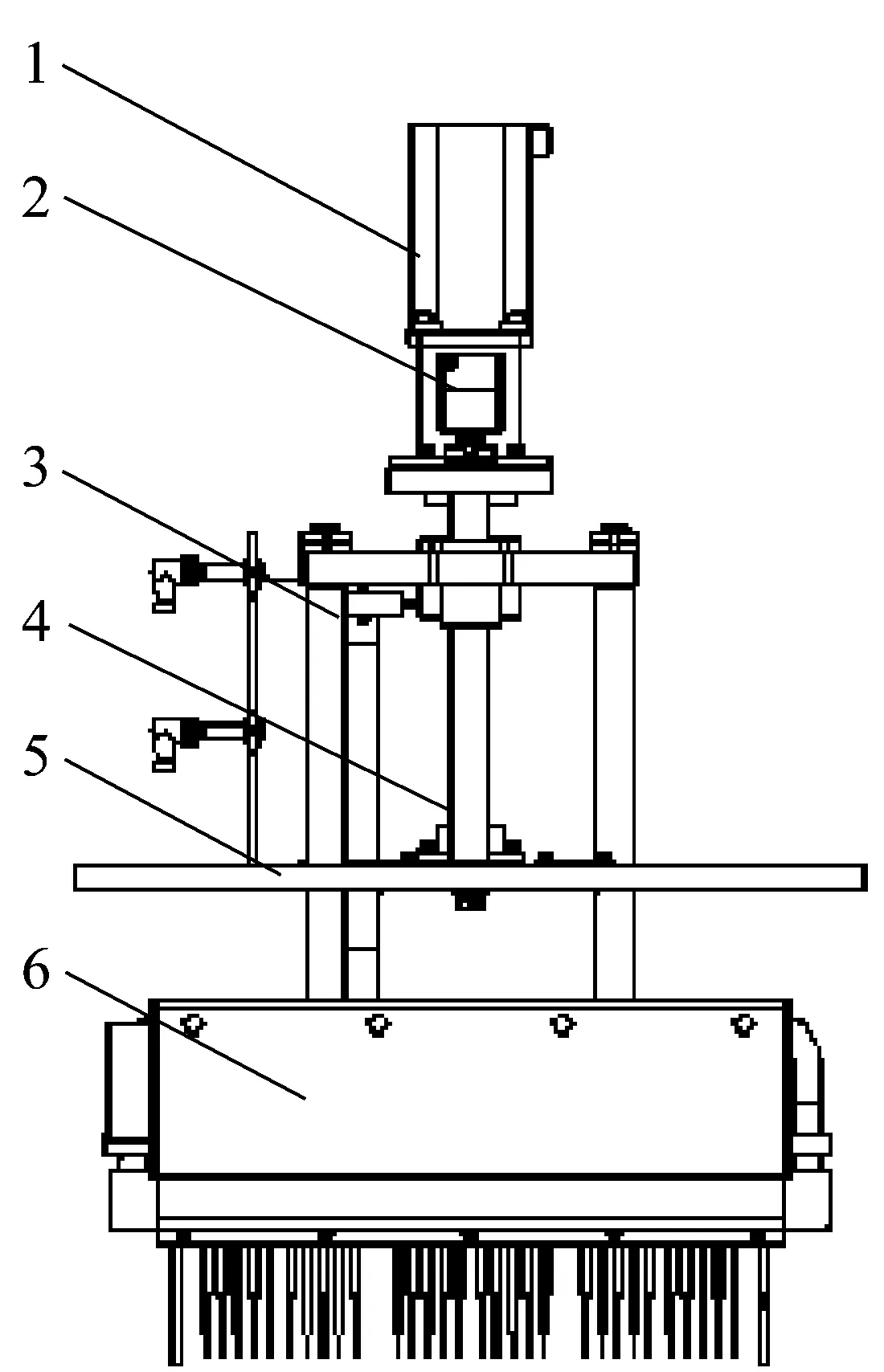

如图2所示,该灌装提升机构共有六部分组成:1伺服电机, 2钟罩联轴器, 3固定支撑导杆机构, 4滚珠丝杠传动机构, 5支撑板, 6灌装阀系统。伺服电机1通过2号钟罩固定在固定支撑导杆3上,固定支撑导杆3机构通过圆螺母连接在机架5上,伺服电机1通过联轴器2带动滚珠丝杠4,实现灌装阀系统6的上下运动。伺服电机提升的过程中,同时增加了2个位置开关做限位保护。

图2 灌装提升机构结构示意图

由于塑瓶制剂要求灌装提升结构实现灌装阀系统长期稳定,并能精确地做直线往复运行,要求控制精度在0.02 mm以内。因此选择合理的驱动方式尤为重要。在传统意义上,按提升机构的驱动元件主要有以下3种形式:气缸驱动、液压驱动和伺服电机驱动。

1) 气缸驱动

此方案为气缸直接驱动灌装阀(含灌装针)系统,此种方式不能有效地防止灌装机构下坠,撞坏模具和灌针所带来的风险。

在灌装针进入安瓿瓶内部后,要求插入瓶内深度的直线精度在0.02 mm,而气缸为了保证精确控制需要采用电磁阀+感应开关,电磁阀(比如三位五通阀)负责气缸伸出和缩回两个方向的动作,可以实现到位断电停止在当前位置(需要的位置)的位置控制功能。使用感应开关(比如:磁性开关、接近开关、限位开关光电开关)等到位发出信号,对气缸的位置进行反馈。但是气体是可压缩的,任何一个不确定因素(比如压力、电磁阀响应时间等)将会影响控制精度,增加控制难度,故此方案不采用。

2) 液压驱动

此方案为液压缸直接驱动灌装阀系统,有漏油的风险,污染灌装区域,而灌装系统作为设备的核心部分,该区域的洁净要求等级很高,否则会给该设备带来致命的缺陷,不符合行业标准要求,故此方案不采用。

3) 服电机驱动

此方案为灌装提升结构是通过伺服电机与联轴器带动滚珠丝杠旋转运动,滚珠丝杠通过滚珠螺母带动灌装阀系统做上下移动。此种方式上下定位精度高,能有效防止在检修设备时,灌装系统砸伤模具和损坏灌针;在灌装易发泡产品时,灌针能根据灌装量上升,有效防止产品发泡,同时安装简单,方便维护。

根据以上方案的对比,选用较好的方案是通过伺服电机驱动滚珠丝杠的组合形式,可以实现对灌装系统的精确控制,避免风险点,虽然成本相对较高,但对于无菌制剂行业,安全可靠性将是人们关注的首要因素。

2.2 灌装阀系统

灌装阀系统里包括灌装主体(主要包括灌装阀板、灌装阀及灌装针)及无菌管路系统等。由于塑瓶制剂要求灌装阀结构实现灌装阀精确的定量灌装,在传统意义上,按提升机构的驱动元件主要有以下3种形式:柱塞式灌装、蠕动泵灌装和时间压力法灌装。例如灌装量在0.4 ml以下时,根据药品生产质量管理规范灌装精度满足±3%。因此需要对灌装方式进行研究。

1) 柱塞式灌装

此灌装方式的工作原理为,通过柱塞在柱塞孔内往复运动时密封工作容积的变化来实现吸液和排液的。由于柱塞与缸体内孔均为圆柱表面,滑动表面配合精度高,所以这种泵的特点是泄漏小,容积效率高,可以在高压下工作。虽然有以上优点,但是柱塞式灌装无法实现在位清洗,就直接从根本上不满足GMP(优良的制药流程规范)要求。

2) 蠕动泵灌装

此灌装方式的工作原理为,通过蠕动泵内的滚轮夹挤一根充满流体的软管,随着滚轮指向前滑动管内流体向前移动。通过对泵的弹性输送软管交替进行挤压和释放来泵送流体。就像用两根手指夹挤软管一样,随着手指的移动,管内形成负压,液体随之流动。

蠕动泵由三部分组成:驱动器,泵头和软管。流体被隔离在泵管中、可快速更换泵管、流体可逆行、可以干运转,维修费用低,等特点构成了蠕动泵的主要竞争优势,由于蠕动泵成本较高,且用于控制多个灌装针时,操作难度太大,无法实现此处应用的要求。

3) 时间压力法灌装

时间压力法是一种可以实现在线清洗和在线灭菌的精确灌装方式。其原理为,在灌装压力恒定的条件下,通过改变灌装的时间,来达到精确灌装的一种方法。定量灌装(图3)通过计量的药液立即被灌装到容器里。空气和药液在进入已经成型或正在成型的容器之前都经过过滤器过滤。药液经过的管路在灌装之前进行在线CIP和在线灭菌SIP,确保药液安全性。

图3 定量灌装

最关键的是可以实现在线清洗和在线灭菌的精确灌装方式。所以采用时间压力法精确灌装方式。

通常时间压力阀灌装的组合方式有2种:第一种为缓冲罐+电磁隔膜阀,此种方案电磁阀响应速度较快,灌装精度高;另外一种为缓冲罐+气动隔膜阀+膜片,此种方案通过隔膜阀间接控制膜片,响应速度慢,灌装精度相对较低。通过方案对比,故采用缓冲罐+电磁隔膜阀的方式,电磁阀响应时间快,精准地控制每个工艺流程的时间,能较好地满足灌装精度要求。因此,对于塑瓶制剂领域,通过时间压力法的灌装方式更能保证灌装精度及稳定性。

3 发展方向

吹灌封三合一无菌灌装技术起源于20世纪60年代,最初是用来灌装液体类制品的包装技术,如非无菌的医疗装置、食品和化妆品等。2010版《中国药典》中眼用制剂系指直接用于眼部发挥治疗作用的无菌制剂,将滴眼剂明确规定为无菌制剂,必须采用无菌生产工艺来进行生产。

罗姆莱格是“吹-灌-封”技术的发明者,已经发展有50多年,通过bottelpack设备成为液体/半固体产品无菌灌装领域的全球市场领导者。其多模具的一体机技术更是国际领先地位,总体技术先进,兼容性强。

韦勒公司有超过50年的提供吹灌封三合一无菌包装设备的经验凭借其丰富的应用设计经验,被用户广泛认同为技术领先的无菌处理系统供应商;其专业的服务和支持,也获得了客户的高度信任。

另外在发展中国家,塑料安瓿注射剂的普及速度也非常快,这得益于发展中国家人口增长率较高,对安瓿注射剂这类基础用药的需求较大。而且发展中国家的医疗体系通常借鉴欧、美等国的医疗体系,其用药结构与欧、美等国也非常相似。在这种情况下,发展中国家的塑料安瓿注射剂生产设备的需求量也非常大。

因此,从世界整体范围看,塑料安瓿注射剂在欧美等发达国家已相当普及,发展中国家塑料安瓿注射剂的发展也非常迅速,玻璃安瓿注射剂正在逐渐被塑料安瓿注射剂替代。由于不同包装材料的注射剂的生产设备区别较大,在未来一段时间,为满足市场对塑料安瓿的需求,国际市场地吹灌封(BFS)生产线的需求是非常旺盛的。

4 结束语

目前市场上的灌装技术还不完善,随着创新型科技型社会的不断发展变革,灌装技术的结构也在不断改进,性能也大幅提高,无菌性越来越好。本文主要应用在目前国内塑料瓶灌装线领域中,针对吹灌封一体机灌装技术高精度、高标准的需求以及国内发展的情况;从满足市场需求出发,选择合适的方案,优化产品机构从而提升公司技术水平,提升公司的业绩,对吹灌封一体机灌装系统进行了研究,首先阐述了吹灌封一体机的工艺需求,介绍了设备上灌装系统的机械原理,然后关键的灌装系统的结构设计提出合理的方案。

综上所述,由于灌装技术的不断优化,使得机械设备的工作效率得到了显著提高,保证了产品的精度,提高企业的竞争力,从而为企业和国家的经济发展做出贡献。