电工电器灼热丝试验方法解析

2019-05-18朱金华胡名龙

朱金华 胡名龙

(山东省产品质量检验研究院 山东济南 250102)

1 前言

绝缘材料的耐燃性是关系到电工电器使用安全的重要产品指标。通常,这一性能指标是用灼热丝试验来检验。在历年的电工电器产品国抽和省抽中,灼热丝试验是出现不合格产品较多的试验项目。本文对电工电器的灼热丝试验方法进行了较详细的解析,同时,在相关内容中穿插讲解了新标准与旧标准的主要变化。

2 试验样品的选择及状态调节

2.1 试验样品的选择

试验应在1 个试样上进行。试样应首选完整的成品。如试验不能在完整的成品上进行,则可选择以下方法:(1)在完整的或组装好的成品中切取一块需要检验的部件;(2)在完整的或组装好成品上取出需要检验的部件,单独进行试验。

2.2 状态调节

试验之前,将试验样品和铺底层松木板和绢纸放在温度为15~35℃。

3 灼热丝试验装置要求和校验

3.1 灼热丝

灼热丝是用外径为(4.0±0.07)mm (弯曲前)的Ni/Cr 丝制成(其中,Ni 的成分>77%)。新版标准增加了对新灼热丝退火处理的要求:一个新的灼热丝在应用于试验之前,应在至少120 A 的电流中退火至少10 h(可累计)。退火的目的是防止灼热丝顶部出现细小裂纹。

灼热丝试验仪的设计应使灼热丝保持水平,且为使试验过程中灼热丝与样品紧密接触,灼热丝顶部应对试样施加一个力,力的大小为(0.95±0.10)N。

3.2 试验电路和连接

灼热丝顶端温度加热至960℃需要的典型电流为120~150 A。试验电路应包含一个电流表(误差在1%)。灼热丝试验仪应配备交流稳压电源(电压波动范围±2%)。在进行灼热丝试验仪的检定、校准时,应对装置的电源电压偏差和电流测量偏差进行检定、校准。电源电压偏差的校准在实际工作中非常容易遗漏。

3.3 温度测量系统

灼热丝顶端应使用带有符合1 级标准的矿物绝缘金属铠装细丝热电偶测量。热电偶直径应为1.0 mm。(在旧标准中为1.0 mm 或0.5 mm。如果有争议,应使用0.5 mm)。热电偶应适合在960℃的条件下连续运行。

3.4 铺底层

在试样的下边放置规定的铺底层。用一块松木板(平整光滑且厚度至少为10 mm)的上表面包裹一层绢纸,置于灼热丝施加到试验的作用点下方(200±5)mm 处。

3.5 试验箱

试验箱应有足够大的容积,试验期间氧气损耗不会影响试验结果,且试样可安装在距试验箱各表面至少100 mm 处。通常情况下,容积为0.5 m3的试验箱被认为足够大。照度要求试验箱和背景材料应是暗的,不含灼热丝发光,试验样品受光量应小于20 lx。把照度计面对试验箱后部,放置在试验样品位置,照度应小于20 lx。

3.6 计时装置

计时装置应有≤0.2 s 的分辨率。

3.7 灼热丝顶部的校验

每批试验前,需通过测量和记录灼热丝顶部尺寸“A”。当尺寸A 的测量值减小到最初尺寸读数的97.5%时,应更换灼热丝。此处与旧标准GB 5169.10—2006《电子电工产品着火危险试验》表述发生较大变化:该尺寸应与随后的试验测得的“A”值相比较,当该尺寸减少到最初尺寸的90%时,就应替换灼热丝。

3.8 温度测量系统的校准

温度测量系统应进行定期校准。将一片纯度至少为99.8%、面积约2 mm2和厚度约0.06 mm 的银箔放在灼热丝顶部,然后进行灼热丝温度的单点校准。当银箔开始熔化时,温度计测量值应为(960±10)℃。

3.9 校验的周期

对于灼热丝顶端施加力和对于灼热丝顶端移动深度两参数,相对稳定性较好,可以频次较低,如1 次/3月。温度测量系统的校验应进行周期性校验,校验的周期可随使用的频次改变,如使用较少,可1 次/3月;如使用频次较高,可1 次/月。灼热丝顶部的校验应在每批产品检验前校验,原因是灼热丝顶部温度较高,顶部尺寸受热变化的可能性较大。

4 检验方法与技术要点

4.1 将试验样品放入试验箱中

样品在安装时,样品的平面部分应保持垂直,灼热丝的顶部施加到表面平面部分的中心处。

4.2 设定参数

设定参数灼热丝顶端温度、试验的施加时间tA(30±1)s、加热电流,其他参数,如灼热丝的移动速率为(10~25)mm/s,灼热丝进入试样的深度(7±0.5)mm以及灼热丝对试样的施加压力(0.95±0.1)N,一般为设备的固定参数。

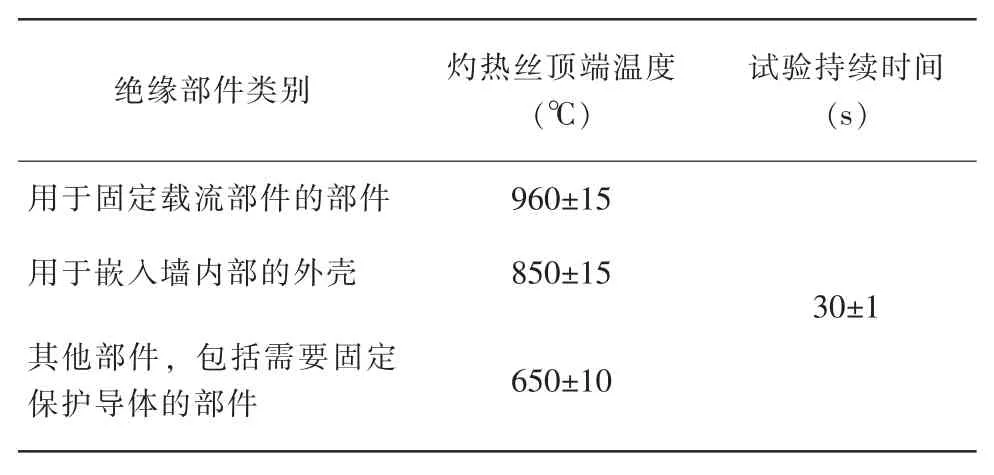

对于电工电器,设定灼热丝顶端温度要求一般如表1。

表1 灼热丝顶端温度要求

4.3 进行试验

(1)调整试验仪加热电流,将灼热丝加热到设定的温度,用温度测量系统进行测量。

(2)在灼热丝接触试样之前,应确保该温度至少保持60 s 内的变化在5K 内。

(3)温度调整完毕,开始试验,开始后不要再调整加热电流。试验样品架前行当试样与灼热丝接触时,触发接近开关,此时,小车停止前行;同时,试样或铺底层起燃的持续时间(ti)和所有火焰熄灭的持续时间(tE)自动开始计时。当预置的灼热丝施加时间到tA后,样品架将自动后退。

(4)试验中观察试验现象是否起燃。当试样或者下面的铺底层起燃时,按下“停止按钮”;当火焰熄灭时,按下“tE停止按钮”。得到的数据分别为起燃时间(ti)(修约至 0.5 s)和火焰熄灭时间(tE)(修约至 0.5 s),并观察是否由于移开灼热丝带走了大部分燃烧材料造成试样燃烧熄灭。观察试样是否完全烧尽,还应观察放在试样下面的规定的铺底层是否起燃。

5 试验结果

如满足以下条件,则认为通过了灼热丝成品试验(GWEPT):

(1)未发生起燃;

(2)发生了起燃,同时满足以下所有条件:①如果试样的火焰或灼热在移开灼热丝后的30 s 内熄灭,即tE≤tA+30 s;②位于试样下方的铺底层松木板和绢纸未起燃。

测定得到的GWEPT 用以下方式报告,例如,在960℃下进行试验,表示为 GWEPT:960。

6 结语

本文系统地讲解了灼热丝试验的流程,同时指出了灼热丝试验方法标准的变化之处,供相关检测机构的检测人员及生产企业设计人员参考。