Ce和Nd对多道次固相合成AZ31-RE镁合金腐蚀性能的影响*

2020-07-06艾罡

艾 罡

(榆林康耐雅新材料科技有限公司 陕西 榆林 718100)

镁合金的耐腐蚀性能较低,已成为镁合金发展的障碍,镁合金在人体和海洋中应用较广,然而极低的耐腐蚀性迫切需要解决[1]。模拟海洋和人体中3.5%的NaCl溶液作为腐蚀介质,通过固相合成技术制得试样,将其放在腐蚀介质中,进行试验,进一步探索AZ31镁合金中加入稀土元素Ce和Nd对AZ31-RE镁合金腐蚀性能的影响[2]。

目前,稀土元素对含AZ31镁合金耐腐蚀性能的影响主要集中于混合稀土或单一稀土含量对合金组织和耐蚀性的影响。AZ31镁合金是变形镁合金中应用最广泛的一种合金,但有关多种稀土元素对含AZ31镁合金组织及腐蚀性能的影响对比研究较少。添加稀土元素,从根本上改变AZ31相组成、微观组织和结构,这对于研究AZ31镁合金具有重要意义[3]。鉴于此,笔者旨在对固相合成AZ31-Ce及AZ31-Nd 镁合金腐蚀性能研究。

笔者以AZ31镁合金为研究对象,采用固相合成制得AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce 5次挤压试样及AZ31-Nd 5次挤压试样,将其放入3.5%的NaCl溶液中进行腐蚀,比较AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce 5次挤压试样及AZ31-Nd 5次挤压试样腐蚀后耐蚀性的差异。

1)用数码相机记录试样腐蚀后的宏观形貌,在相同腐蚀时间下,比较4种试样表面腐蚀的深浅程度。

2)用金相显微镜观察试样腐蚀后的微观组织,确定试样的腐蚀类型,分析何种原因加速或减缓试样的腐蚀。

3)采用失重法,计算试样的腐蚀速率,绘制出腐蚀速率随时间变化图,得出随着时间的延长,腐蚀速率变化的趋势。观察试样在相同时间下的腐蚀速率,比较试样腐蚀的快慢。

1 实验部分

1.1 制备试样

将预先购买好的AZ31镁合金铸锭与Mg-30%Nd(质量分数)中间合金铸锭用XA5032立式升降台铣床车削成(3~5 mm)×2 mm×0.2 mm大小的碎屑。AZ31镁合金成分如表1所示。

表1 试验用AZ31镁合金的化学成分(质量%)

计算好Mg-30%Ce中间合金与AZ31镁合金屑混合成分,混合后使AZ31-Ce镁合金中含2.5%Ce。操作时,先将AZ31镁合金屑放入机械混料机中,然后再放Mg-30%Ce屑,在机械混料机上以转速80 r/min,时间为240 min,使配料混合均匀。然后进行冷压,将混合屑放在挤压机中缓慢挤压挤出型材。接下来进行热挤,挤压工艺为:挤压温度360 ℃,挤压比25∶1,挤压饼大小为40×40 mm,保温时间10 min。挤出试棒的直径为7 mm,然后将其切割成长15 mm试棒。热挤出的小棒要进行重复5次,挤压过程采用的参数保持不变。

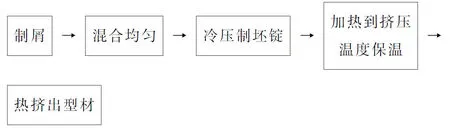

制取AZ31-Nd的方法如上,采用固相合成技术,将Mg-30%Nd中间合金和AZ31铸锭削成屑,然后按照含Nd-3.0%的成分配比将Mg-30%Nd中间合金屑和AZ31镁合金屑一起放入机械混料机中混合均匀,冷压缓慢挤出坯锭,然后将坯锭放在热挤所需的套筒里,加热至所需温度后保温一段时间,缓慢挤出型材。固相合成工艺流程如图1所示。

图1 固相合成工艺流程图

通过固相合成制得AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样及AZ31-Nd五次挤压试样。用挤压机将合金挤压成为7 mm圆柱棒,机械切割试棒长7 mm×15 mm圆柱试样。

试验主要仪器有:XA5032立式升降台铣床、WE-60液压万能试验机、自制分体式电阻炉、金相抛光机、OLYMPUS-GX71光学显微镜。

1.2 腐蚀介质配制

制备3.5%的NaCl溶液。准备6个1 000 mL的烧杯,将蒸馏水倒入烧杯中,使蒸馏水接近但低于烧杯量程,用电子天平称取3.5 gNaCl放入烧杯中,用蒸馏水将烧杯中溶液加至量程1 000 mL,用保鲜膜将Nacl溶液密封。

1.3 试验过程

1)磨制试样。磨制试样两端时,先用600目砂纸将试样两端磨平,保持磨制方向不变,试样表面要保持水平,当试样表面划痕处于一个方向时,换800目砂纸,这时,要将试样旋转90°,保持试样表面水平及磨制方向不变,直到将600目砂纸磨出的划痕完全磨掉。换1 000目、1 500目、2 000目砂纸重复上面操作。磨制试样侧面时,先用800目砂纸将试样沿侧面包裹,旋转试样,直到试样侧面划痕磨制至一个方向,换1 000目、1 500目、2 000目砂纸重复上面操作,保证试样的表面状态相近。

2)测量数据。用镊子轻轻夹住试样,将试样放在百分之一天平上称重,称重前先将电子天平调零;将试样放在干净的白纸上,用游标卡尺测量试样的直径和高。

3)在室温下,将腐蚀试样用细线系牢、悬挂并浸泡到3.5%的NaCl溶液1 000mL烧杯中部,每个烧杯中放入4个试样,分别为AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样及AZ31-Nd五次挤压试样,从放入NaCl溶液的那一刻,开始计时。当试样被完全浸泡4 h、8 h、16 h、32 h和64 h后,将试样取出,称重。每个试验设置3组,数据测出后,求平均值。

4)将腐蚀后的试样,轻轻放在干净整洁的A4纸上,用数码相机记录宏观腐蚀形貌。

5)清洗腐蚀产物。将试样放在100 mL清洗液(200 g/L 丙酮+10 g/L AgNO3+蒸馏水)烧杯中,超声波清洗360 s;再放入酒精中,超声波清洗360 s,取出试样。

6)用吹风机采用冷风将试样迅速吹干,然后放在干净的A4纸上,用电子天平称其质量。

7)用数码相机拍照,记录试样宏观腐蚀形貌。用金相显微镜观察试样的形貌,确定腐蚀类型及腐蚀分布的均匀性。

8)分析数据。通过上面数据计算腐蚀速率,绘制腐蚀速率随时间变化图,观察随时间变化,腐蚀速率变化情况。

9)将宏观形貌分析、微观组织分析及腐蚀速率趋势分析结合在一起,综合分析得出试验结论。

1.4 腐蚀形貌

用金相显微镜对腐蚀后的试样进行观察,以确定腐蚀后试样的形态、腐蚀的程度和腐蚀的类型等。

1.5 腐蚀速率

定量地研究金属的腐蚀破坏是很重要的。目前常见定量表征金属腐蚀速率的主要指标有3个:腐蚀质量、腐蚀深度、腐蚀电量。它们是以均匀腐蚀为基础的,三者之间可以互相换算。

1.6 腐蚀试验流程图

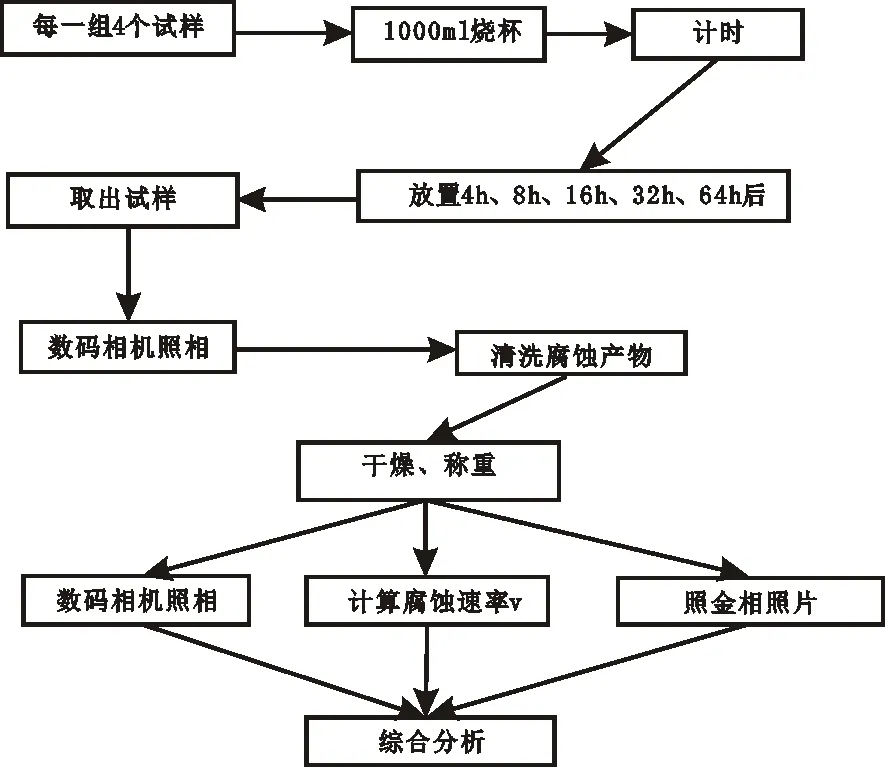

图2为失重试验流程图,由图2可知,其中包含从放入试样,到失重试验完成的整个过程,最终得出结论完成整个过程。

图2 失重试验流程图

2 试验结果与分析

2.1 腐蚀宏观形貌分析

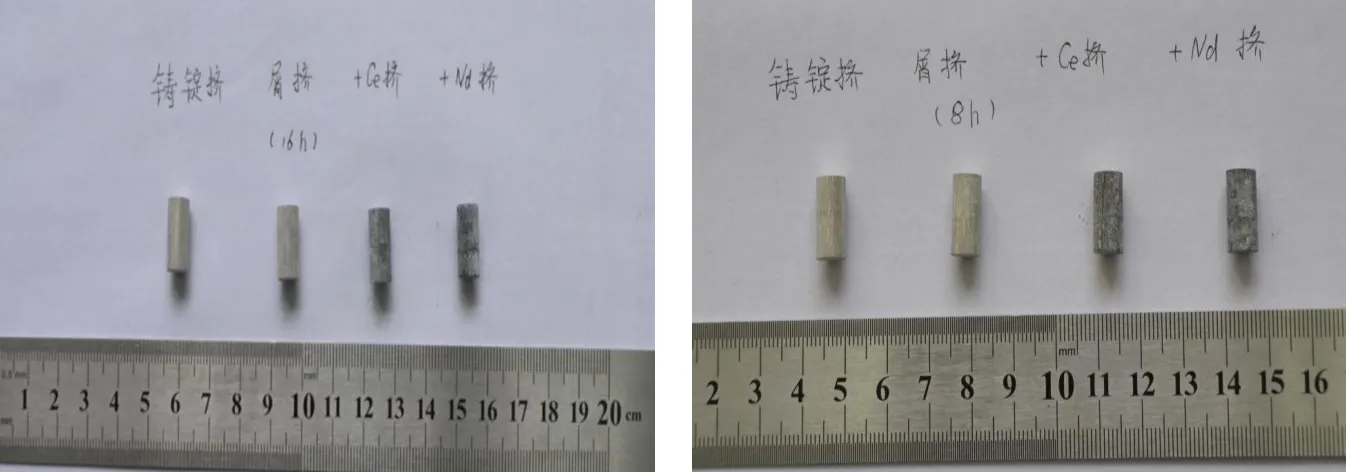

图3是数码相机记录试样腐蚀后的宏观形貌。通过数码相机记录AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样及AZ31-Nd五次挤压试样,腐蚀8 h、16 h、32 h和64 h后的试样表面宏观形貌。

从图3可以看出,随着时间的延长,试样表面腐蚀程度明显变大。AZ31铸锭一次挤压试样表面完整性保持最好,AZ31屑一次挤压表面表面保持完整性次之;AZ31-Ce五次挤压试样表面腐蚀比AZ31铸锭一次挤压试样严重;表面腐蚀最严重的是AZ31-Nd五次挤压试样。综上得知:腐蚀后表面腐蚀保持完整性由好到次依次为AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样、AZ31-Nd五次挤压试样。

(a)腐蚀8 h后 (b)腐蚀16 h后

(c)腐蚀32 h后 (d)腐蚀64 h后

图3 数码相机记录试样腐蚀后的宏观形貌

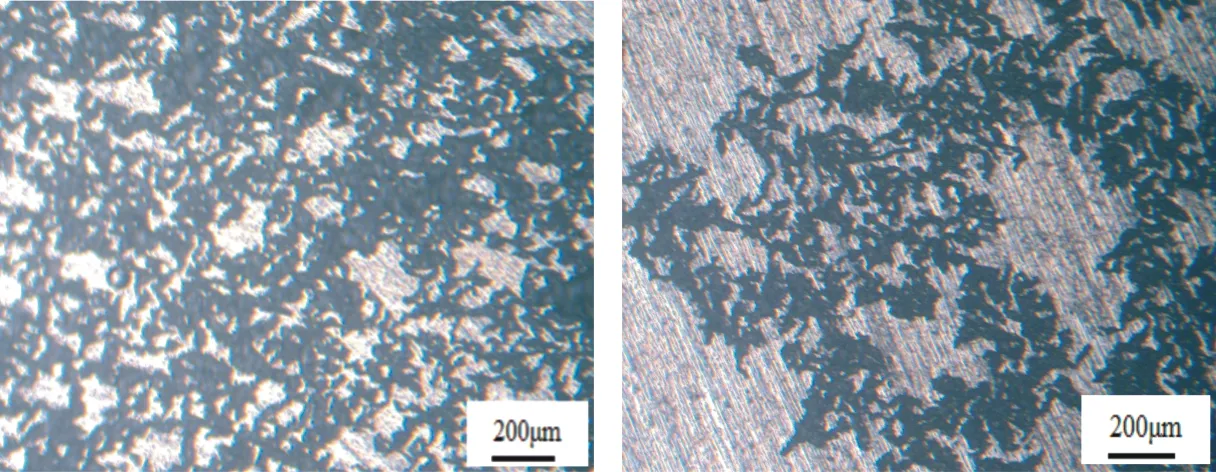

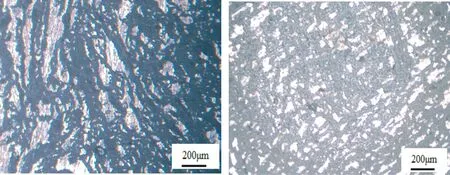

2.2 腐蚀微观形貌分析

图4表示试样腐蚀8 h后的金相显微照片。通过图4可以明显看到试样表面发生很明显的点蚀反应。AZ31表面可以产生钝化膜,但由于Cl-的迁移和扩散,加速了AZ31镁合金表面钝化膜的破坏,降低了AZ31镁合金的抗腐蚀性[4~6]。

(a)AZ31铸锭一次挤压 (b)AZ31屑一次挤压

(c)AZ31-Ce五次挤压 (d)AZ31-Nd五次挤压

观察图4(a)AZ31铸锭一次挤压试样点蚀作用最少,表面保持较好完整性;观察图4(b)AZ31屑一次挤压试样腐蚀表面点蚀均匀分布,说明固相合成技术使其组织均匀,提高了AZ31屑的耐腐蚀能力;观察图4(c)和(d),加入2.5%Ce和3.0%Nd的固相合成AZ31-RE镁合金,腐蚀性能未能使AZ31镁合金腐耐蚀性能提高,反而使腐蚀性能反而下降;观察图4(d) AZ31-Nd五次挤压试样,点蚀反应较均匀,腐蚀程度较深。图4中腐蚀最严重的是AZ31-Nd五次挤压试样,其余依次为:AZ31-Ce五次挤压试样、AZ31屑一次挤压试样、AZ31铸锭一次挤压试样。

2.3 腐蚀速率分析

2.3.1 质量表示腐蚀速率

这种表示法的依据是金属被腐蚀前与腐蚀后的质量将发生变化。承受腐蚀的金属表面积大小、腐蚀时间长短等都与腐蚀质量变化有关[6~12]。测量腐蚀前后试样的质量,腐蚀后的试样要进行去除腐蚀产物、清洗、吹干。采用质量表示法计算腐蚀速率。腐蚀速率v(mg· cm-2· h-1)计算公式见式(1)[13~16]:

v=(M1-M2)/(S·t)

(1)

式中:M1——腐蚀前的质量,g;

M2——腐蚀后的质量,g;

S——试样表面积,cm2;

t——腐蚀时间,h。

图5是AZ31铸锭一次挤压试样腐蚀速率随时间变化曲线,可以明显观察到AZ31铸锭一次挤压试样腐蚀速率随时间变化规律。

图5 AZ31铸锭一次挤压试样腐蚀速率随时间变化曲线

从图5可以发现,AZ31铸锭一次挤压试样腐蚀速率随着时间延长,腐蚀速率降低;从图5可知,在试样放入4 h时,腐蚀速率最大,腐蚀速率为0.321 mg·cm-2·h-1,随着反应的进行,腐蚀速率降低;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.033 mg·cm-2·h-1。

图6为AZ31屑一次挤压试样腐蚀速率随时间变化关,从图6中可以发现AZ31屑一次挤压试样腐蚀速率变化快慢。

图6 AZ31屑一次挤压试样腐蚀速率随时间变化曲线

从图6可以看出,AZ31屑一次挤压试样随着腐蚀时间延长,腐蚀速率逐渐降低,最终达到稳定。在试样放入4 h时,腐蚀速率最大,腐蚀速率为0.342 mg·cm-2·h-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.052 mg·cm-2·h-1。

AZ31-Ce五次挤压试样腐蚀速率随着时间变化如图7所示。随着时间变化,AZ31-Ce五次挤压试样腐蚀速率发生明显变化。

图7 AZ31-Ce五次挤压试样腐蚀速率随时间变化曲线

从图7中发现,AZ31-Ce五次挤压试样随着腐蚀时间的延长,腐蚀速率不断降低,达到64 h后,腐蚀速率逐渐变得缓慢,最后趋于稳定。试样放入4 h时,腐蚀速率最大,腐蚀速率为0.635 mg·cm-2·h-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.198 mg·cm-2·h-1。

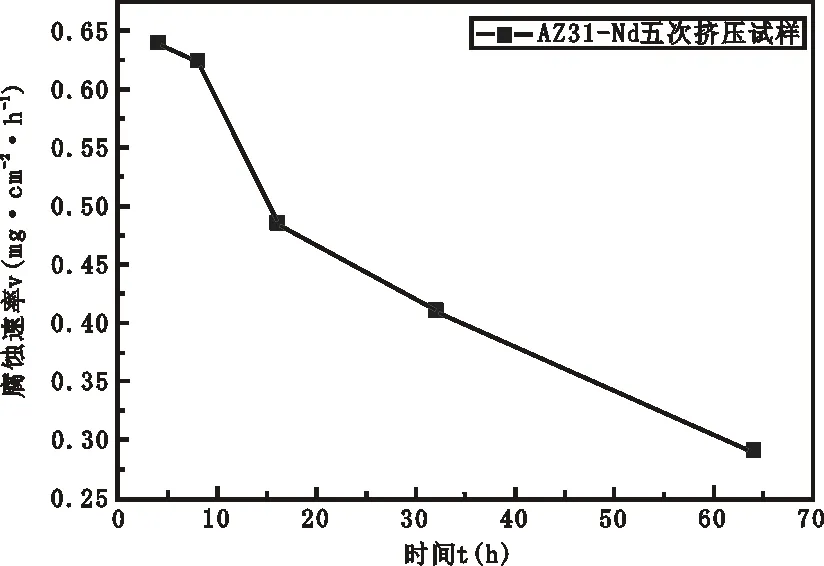

图8为AZ31-Nd五次挤压试样腐蚀速率随着时间变化曲线,AZ31-Nd五次挤压试样腐蚀速率随着时间延长发生很大变化。

图8 AZ31-Nd 五次挤压试样腐蚀速率随时间变化曲线

从图8中可以看出,AZ31五次挤压试样随着腐蚀时间延长,腐蚀速率降低,腐蚀时间在4~8 h内腐蚀速率较大,但随着时间延长,腐蚀速率趋于稳定。试样放入4h时,腐蚀速率最大,腐蚀速率为0.641 mg·cm-2·h-1;在试样放入64h时,腐蚀速率最小,腐蚀速率为0.291 mg·cm-2·h-1。

对比4种试样腐蚀变化规律及相互间腐蚀速率大小的差异,可以明显看到试样腐蚀速率随时间延长试样腐蚀速率降低,最后逐渐趋于平稳,在腐蚀8~16 h之间,腐蚀速率变化最快;到64 h后,试样趋于稳定,腐蚀速率最小。在相同腐蚀时间下,腐蚀速率由高到低依此为:AZ31-Nd五次挤压试样、AZ31-Ce五次挤压试样、AZ31屑一次挤压试样、AZ31铸锭一次挤压试样。说明AZ31镁合金中含2.5%的Ce或3.0%的Nd时,不能提高AZ31镁合金的耐蚀性,反而,降低了AZ31镁合金的耐蚀性。

2.3.2 腐蚀深度表示法

从材料腐蚀破坏时对工程性能(强度、断裂等)的影响来看,确切地掌握腐蚀破坏的深度是有其重要意义的[17~21]。当均匀腐蚀时,腐蚀深度(D深)可以通过腐蚀的质量变化,通过换算得到。腐蚀深度(D深)的单位为mm·a-1,见式(2)[22~24]:

D深=8.76(M1-M2)/(S·t·ρ)

(2)

式中:M1——腐蚀前的质量,g;

M2——腐蚀后的质量,g;

S——试样表面积,cm2;

t——腐蚀时间,h;

ρ——金属的密度,g·cm-3。

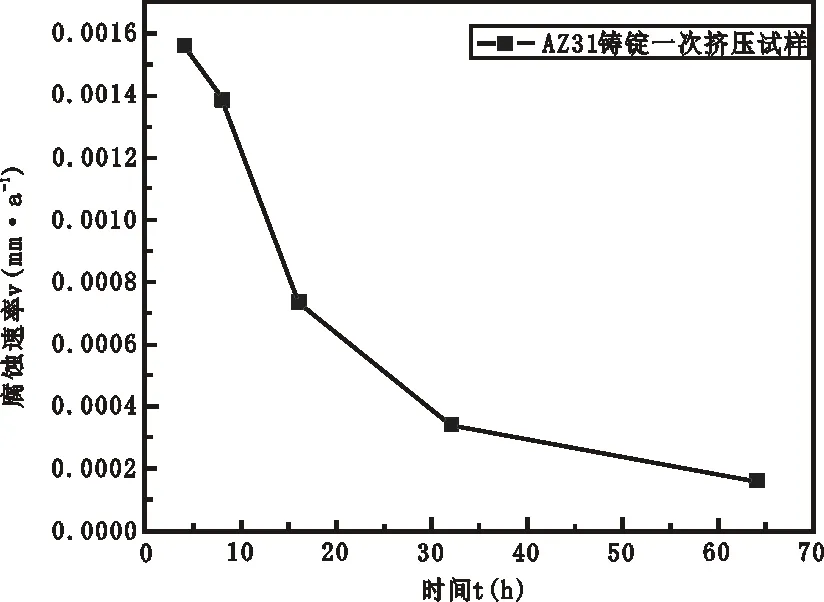

图9为AZ31铸锭一次挤压试样腐蚀速率随时间变化曲线。从图9可以发现,AZ31腐蚀深度随时间变化的关系,将试样腐蚀速率的关系与试样的宏观形貌结合起来,分析试样产生这种现象的原因。

图9 AZ31铸锭一次挤压试样腐蚀速率随时间变化曲线

从图9可以看出,随着时间延长,AZ31铸锭一次挤压试样腐蚀速率不断降低,最后趋于稳定。在8~16 h内,腐蚀速率变化最快。试样放入4 h时,腐蚀速率最大,腐蚀速率为1.56×10-3mm·a-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.161×10-3mm·a-1。

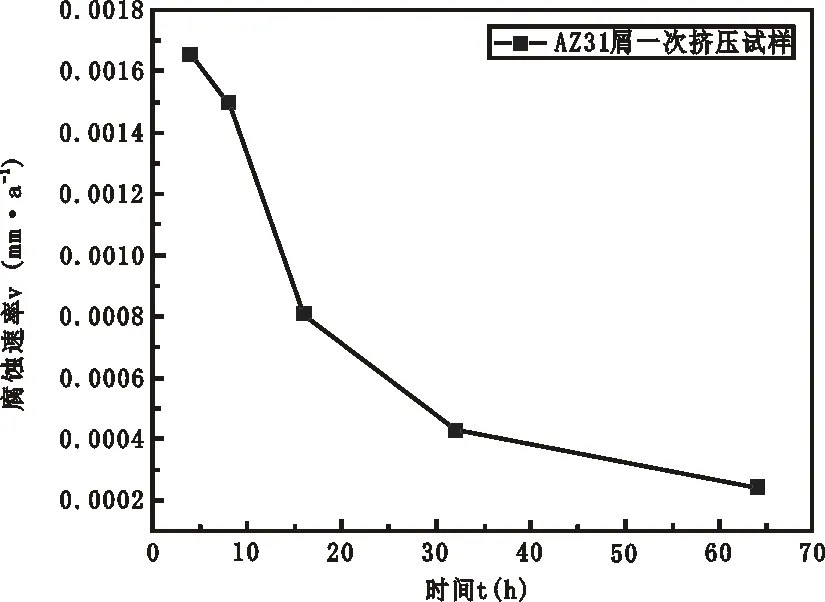

图10为AZ31屑一次挤压试样腐蚀速率随时间变化关系曲线。从图10可以看出AZ31屑一次挤压试样腐蚀深度随时间变化关系。

图10 AZ31屑一次挤压试样腐蚀速率随时间变化关系曲线

从图10中能够发现,AZ31屑一次挤压试样腐蚀深度随着时间的延长,腐蚀速率不断降低,最后趋于稳定。AZ31在腐蚀开始时,腐蚀深度变化较快,当达到32 h后,腐蚀深度开始缓慢变化,直到最后达到一个稳定趋势。试样放入4 h时,腐蚀速率最大,腐蚀速率为1.654×10-3mm·a-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.243×10-3mm·a-1。

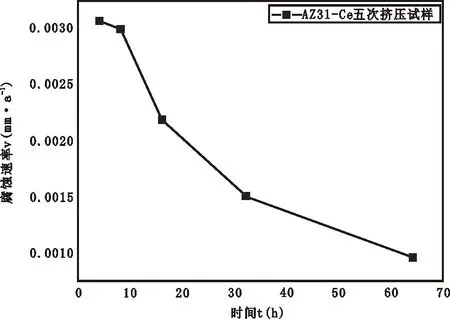

图11为AZ31-Ce五次挤压试样腐蚀速率随时间变化曲线,从图11中可以看出AZ31-Ce五次挤压试样腐蚀深度随时间变化的关系。

图11 AZ31-Ce五次挤压试样腐蚀速率随时间变化曲线

通过图11可以明显看出,AZ31-Ce五次挤压试样腐蚀速率随着时间的延长,腐蚀速率逐渐降低。在8~16 h这个时间内,腐蚀速率降低较快,在4~8 h和32~64 h区间内,腐蚀速率变化平稳;试样放入4 h时,腐蚀速率最大,腐蚀速率为3.066×10-3mm·a-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为0.964×10-3mm·a-1。

图12为AZ31-Nd五次挤压试样腐蚀速度随时间变化曲线,从图中可以观察到AZ31-Nd五次挤压试样腐蚀速率变化趋势。

图12 AZ31-Nd五次挤压试样腐蚀速度随时间变化曲线

通过图12可以看出,AZ31-Nd五次挤压试样腐蚀速率随着时间延长,腐蚀速率逐渐降低,当降低到一定限度时,趋于稳定。试样放入4 h时,腐蚀速率最大,腐蚀速率为3.115×10-3mm·a-1;在试样放入64 h时,腐蚀速率最小,腐蚀速率为1.416×10-3mm·a-1。

比较AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样及AZ31-Nd五次挤压试样在相同腐蚀时间下,腐蚀速率大小对比,可以看到试样腐蚀速率随着时间的延长趋于下降,当达到一定值后,又趋于稳定;在相同腐蚀时间下,腐蚀速率由大到小的是AZ31-Nd五次挤压试样、AZ31-Ce五次挤压试样、AZ31屑一次挤压试样、AZ31铸锭一次挤压试样。

3 结论

固相合成AZ31镁合金,使合金的晶粒变得细小,多次挤压使晶粒更加细小。用失重法计算腐蚀速率,发现AZ31-Nd五次挤压试样腐蚀速率最大,AZ31-Nd五次挤压试样腐蚀速率次之,AZ31铸锭一次挤压试样的腐蚀速率最小;经金相观察试样表面,发现试样表面发现明显的点蚀,这是由于Cl-的扩散与迁移,使镁合金表面的钝化膜破坏,加速了试样的腐蚀。

通过数码相机观察试样表面宏观形貌变化,发现试样随着腐蚀时间的延长,腐蚀程度加大,腐蚀程度由小到大依次为:AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样、AZ31-Nd五次挤压试样。

通过金相显微镜观察试样腐蚀后的微观组织变化,发现试样发生很明显点的腐蚀,并且挤压次数越多,点腐蚀反应越均匀,试样发生点腐蚀反应面积由低到高依次为:AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样、AZ31-Nd五次挤压试样。

通过失重试验,计算试样腐蚀速率后,绘制成腐蚀速率变化图,发现随着时间延长腐蚀速率变小,在相同腐蚀时间下,腐蚀速率由大到小依次为:AZ31铸锭一次挤压试样、AZ31屑一次挤压试样、AZ31-Ce五次挤压试样、AZ31-Nd五次挤压试样。

通过以上分析,发现AZ31镁合金中加入2.5%的Ce及加入3.0%的Nd,无法改善AZ31镁合金的耐蚀性,反而降低了AZ31的耐腐蚀性。

在4h时所有试样的腐蚀速率都达到最大,其中,AZ31-Nd五次挤压试样腐蚀速率为0.641 mg·cm-2·h-1,AZ31铸锭一次挤压试样腐蚀速率为0.321 mg·cm-2·h-1;在64 h所有试样的腐蚀速率最小,其中,AZ31-Nd五次挤压试样腐蚀速率为0.291 mg·cm-2·h-1,AZ31铸锭一次挤压试样腐蚀速率为0.033 mg·cm-2·h-1。