元坝气田产出水集输系统腐蚀特征及防护措施实践

2019-05-17青鹏徐岭灵黄元和周锋崔小君李怡龚小平

青鹏 徐岭灵 黄元和 周锋 崔小君 李怡 龚小平

中国石化西南油气分公司采气二厂

根据钻井、测试、试采情况,元坝长兴组气藏高含 H2S 及CO2,东部滩相储层普遍存在底水,无论构造位置高低,投产后均气水同产。开发生产过程中,原料气携带大量地层水或因前期储层酸化改造注入的残酸返排到集输流程中,加剧集输管道腐蚀,甚至穿孔。

元坝气田滚动建产工程均在井口二级加热之前设置分水装置,缓蚀剂加注位于分水装置之后,故产出水集输系统无缓蚀剂保护。投运后仅8个月,即开始出现腐蚀穿孔。截至目前,先后出现20余处不同程度的腐蚀穿孔,直接或间接影响气井平稳运行。据统计,我国1995年腐蚀损失达1500亿人民币,2002年达4979亿人民币,占国民生产总值的5%[1]。腐蚀是必然的,但如果措施得当,可将腐蚀对生产的影响降到最低。为此,总结了元坝气田产出水集输系统的腐蚀问题及防护措施,为后续高含硫气田的开发以及日常生产运行管理提供一些帮助和参考。

1 腐蚀现状

元坝气田产能建设分为试采和滚动建产两期工程,试采工程因站内分水设备位于缓蚀剂加注流程后,产出水集输管线有缓蚀剂保护,暂未发现腐蚀穿孔现象;而滚动建产工程,站内部分产出水集输管线因无缓蚀剂保护,腐蚀穿孔几率相对偏高,如井口分水分离器至火炬分液罐或酸液缓冲罐管段。这两期工程站内产出水集输管线材质均为抗硫碳钢,仅在出站处管线材质为双相不锈钢。

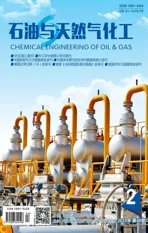

1.1 抗硫碳钢加缓蚀剂

元坝气田试采工程产出水集输系统采用L360QS抗硫碳钢(ISO 3183)或A333 Gr.6抗硫碳钢对分离器液相产出介质进行输送。根据产气量及产水量,在分离器上游进行缓蚀剂加注,在缓蚀剂的保护下,该产出水集输管道的腐蚀速率为0.005 mm/a,该管道上腐蚀挂片相对完整,未见腐蚀坑(见图1)。试采工程自2014年12月投产以来,产出水集输系统未发生腐蚀穿孔现象。

1.2 抗硫碳钢

滚动建产工程产出水集输系统采用同样的管材对井口分水分离器的液相介质进行管输。该系统未加缓蚀剂,腐蚀速率为0.16 mm/a,产出水集输管道上的腐蚀挂片肉眼即可见到腐蚀坑(见图2)。滚动建产工程自2015年11月投产以来,已先后发生20余处腐蚀穿孔。

碳钢的耐蚀性较差,在潮湿大气和水中均极易锈蚀[1],见图3。由此可见,输送含硫产出水等腐蚀性液相介质的管道单独使用碳钢,容易发生腐蚀穿孔。

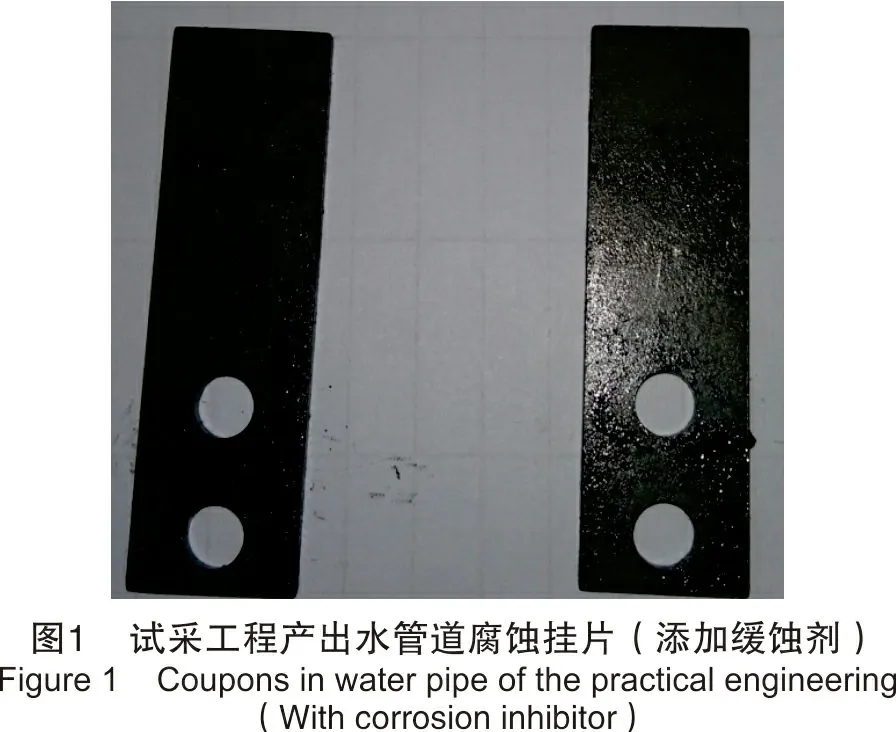

1.3 不锈钢

元坝气田试采工程与滚动建产工程站内产出水外输进入埋地前,一小段均采用双相不锈钢S31803(见图4)与外输埋地复合管连接,该段管线未设置在线腐蚀监测点,采取每季度超声波测厚的方式进行监测。从投运至今,未发生腐蚀穿孔以及壁厚明显减薄现象。

根据NACE MR0175/ISO 15156-3中表A.24的规定,在温度不超过232 ℃, H2S 分压不超过0.01 MPa时,双相不锈钢S31803耐Cl-及pH值腐蚀[14]。

2 腐蚀特征分析

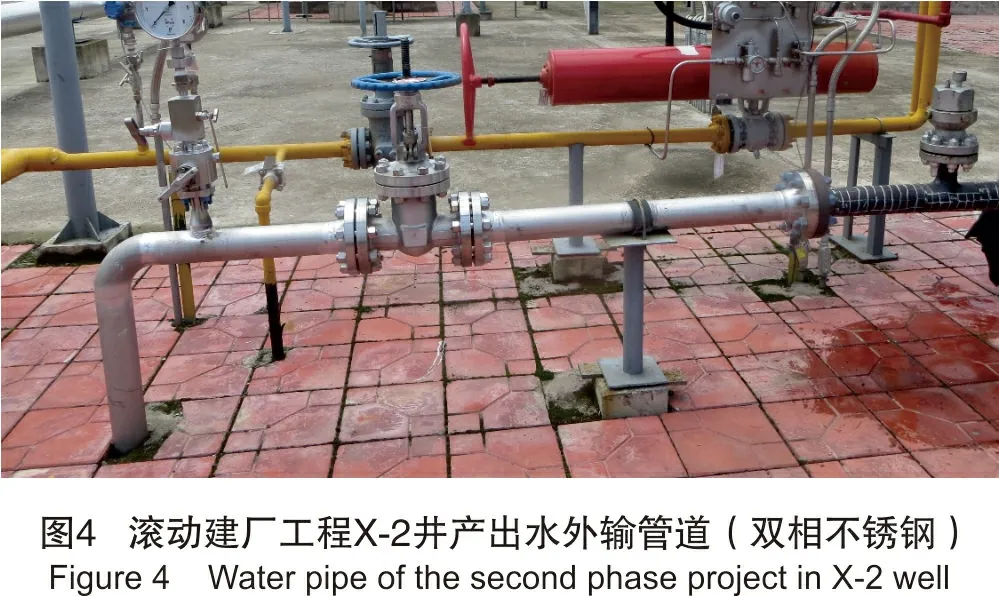

2.1 腐蚀形态

目前,产出水集输系统的腐蚀属于局部腐蚀中的孔蚀,腐蚀的破坏集中在局部区域,金属大部分表面腐蚀轻微[2-4],形成一种从金属表面向内部扩展成蚀孔(见图5)或蚀坑状(见图6)的局部腐蚀形态[4]。

蚀孔或者蚀坑主要沿重力方向发展,也有沿横向发展的[1]。目前,元坝产出水集输系统发生的20余处腐蚀穿孔,有18处发生在管道水平位置段。

2.2 化学成分分析

采用PMI-MASTRT Smart便携式光谱仪对产出水集输管道母材进行化学成分分析,检测结果见表1,均符合ISO 3183-2012对抗硫碳钢的要求。

表1 穿孔管道化学成分分析结果Table 1 Analysis results of the perforated pipe chemical compositionw/%内容CMnPSSiISO 3183-2012要求≤0.12≤1.35≤0.01≤0.002≤0.45实际测量0.071.210.010.00190.269

3 腐蚀环境分析

3.1 气质组分

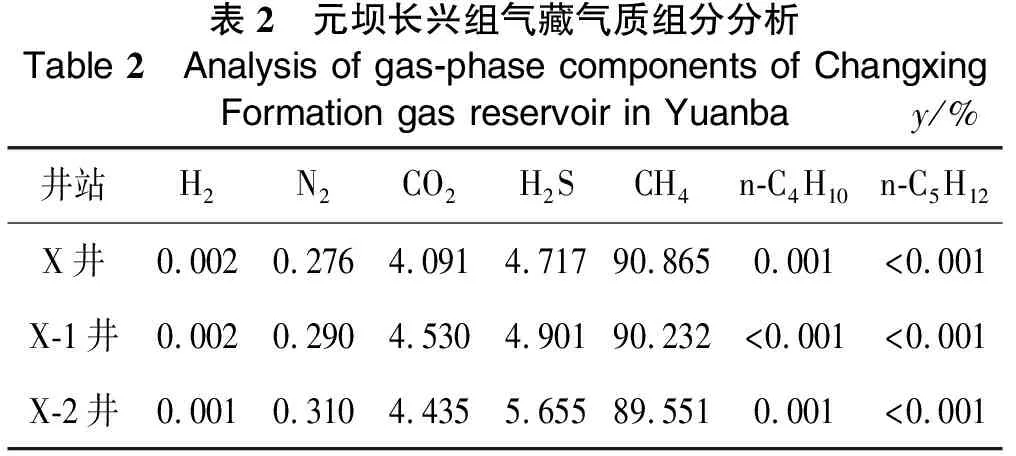

原料气中的 H2S 、CO2是发生腐蚀的原因之一。元坝长兴组气藏高含 H2S 及CO2等腐蚀性介质(见表2)。

表2 元坝长兴组气藏气质组分分析Table 2 Analysis of gas-phase components of Changxing Formation gas reservoir in Yuanbay/%井站H2N2CO2H2SCH4n-C4H10n-C5H12X井0.002 0.276 4.091 4.717 90.865 0.001 <0.001X-1井0.002 0.290 4.530 4.901 90.232 <0.001<0.001X-2井0.001 0.310 4.435 5.655 89.551 0.001 <0.001

H2S 及CO2均溶于水,提供阴极反应去极化剂H+[2],使得阴极反应正向移动,阴极反应加强。目前,CO2与 H2S 共存的腐蚀机理和规律的研究还未定论。主流观点认为,二者共存的腐蚀存在竞争协同作用;二者共存时,主要生成FexSy、FeCO3及FexOy等腐蚀产物,在Cl-存在条件下,其腐蚀产物膜被破坏,从而加剧腐蚀[5-8]。

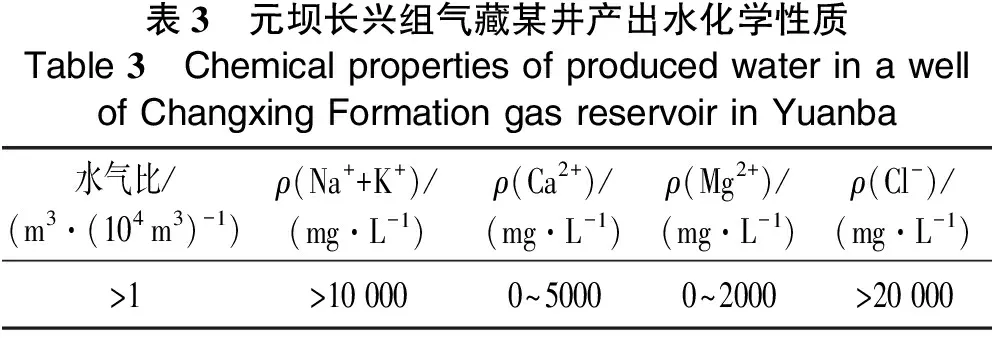

3.2 产出水

高矿化度产出水是导致腐蚀的另一重要原因。以发生腐蚀穿孔的X-2井产出水为例,目前该井平均总矿化度为48 510 mg/L,Cl-平均质量浓度为26 424 mg/L(见表3)。可见,该气井产出水的矿化度高,导电性好,腐蚀电池中欧姆电阻小,加速腐蚀;同时Cl-浓度高。目前,主流观点认为,因Cl-半径小使其穿透性强,能够穿透腐蚀产物膜到达金属表面,并且Cl-具有很强的吸附性,能加速金属的溶解[9-13]。

表3 元坝长兴组气藏某井产出水化学性质Table 3 Chemical properties of produced water in a well of Changxing Formation gas reservoir in Yuanba水气比/(m3·(104 m3)-1)ρ(Na++K+)/(mg·L-1)ρ(Ca2+)/(mg·L-1)ρ(Mg2+)/(mg·L-1)ρ(Cl-)/(mg·L-1)>1>10 0000~50000~2000>20 000

3.3 运行工艺

介质的流动状态对管道腐蚀有一定影响。元坝气田的气液分离器均为间歇性排液模式,即达到一定液位高度时,才进行排液操作,致使产出水输送管线中的介质呈间歇性流动状态。只有在分离器排液时,此段管线中的介质才进行流动。由于产出水中介质的不均匀性,导致管道与产出水的界面形成电位差,未排液时产出水集输管道均长期处于酸气、酸液不均匀分布的腐蚀环境中[1-2],形成局部腐蚀电池,最终形成腐蚀坑或腐蚀穿孔。

4 防护及监控措施

4.1 防护

金属的腐蚀是一个自发过程,可以通过改变金属的性能以及添加防腐化学药剂等方式减缓腐蚀。从腐蚀构成的体系来分析,腐蚀控制可以从金属材料、环境以及接触界面三方面来考虑。

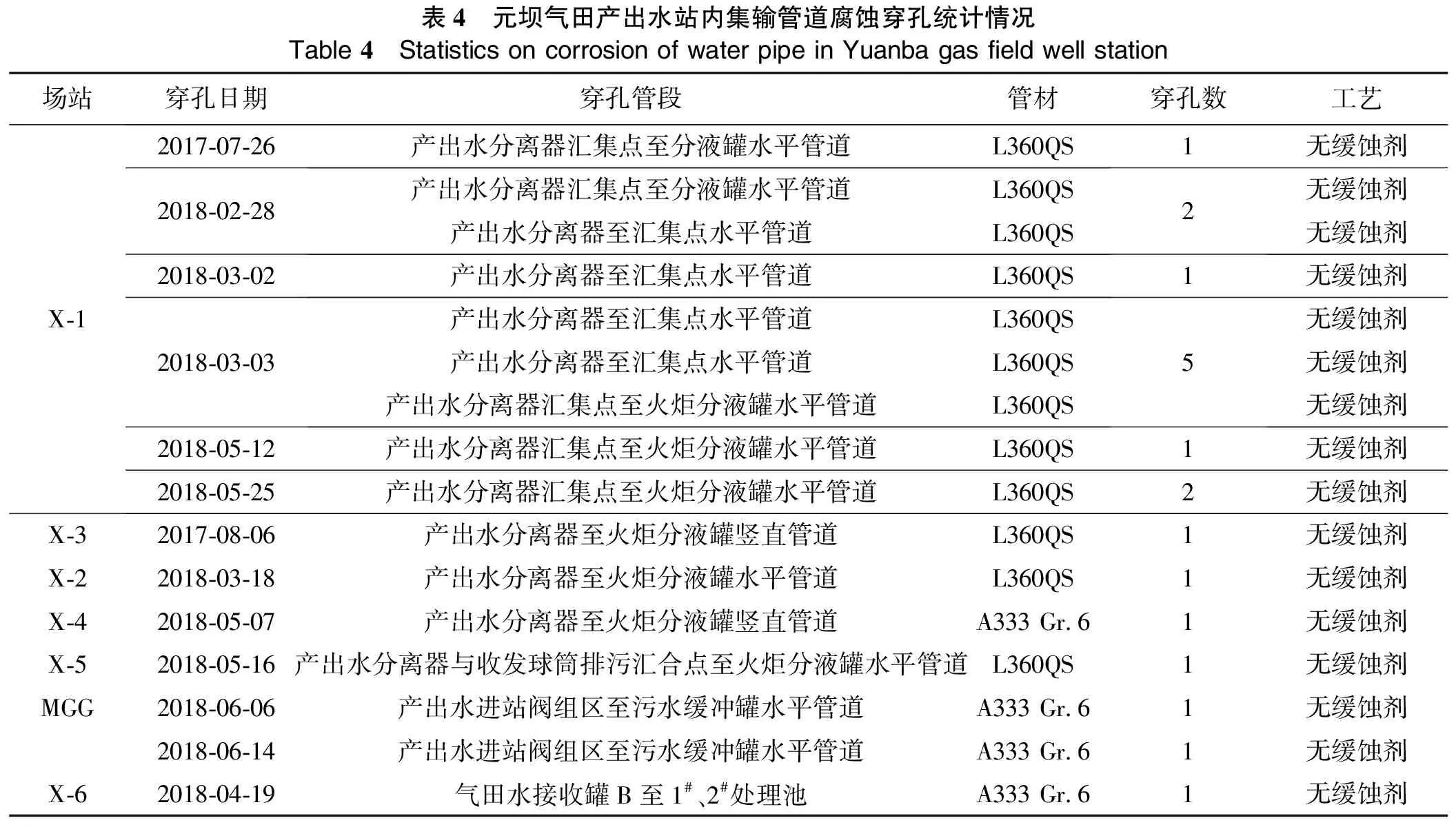

从元坝气田产出水集输系统的腐蚀现状及穿孔统计(见表4)来看,目前发生腐蚀穿孔的均为无缓蚀剂保护的碳钢,添加了缓蚀剂的碳钢、添加了缓蚀剂的双相不锈钢以及未添加缓蚀剂的双相不锈钢均暂未发生腐蚀穿孔,产出水管道上腐蚀挂片挂杆也采用的是316L不锈钢(见图7),运行至今挂杆表面未出现点蚀情况。

表4 元坝气田产出水站内集输管道腐蚀穿孔统计情况Table 4 Statistics on corrosion of water pipe in Yuanba gas field well station场站穿孔日期穿孔管段管材穿孔数工艺X-12017-07-26产出水分离器汇集点至分液罐水平管道L360QS1无缓蚀剂2018-02-28产出水分离器汇集点至分液罐水平管道L360QS产出水分离器至汇集点水平管道L360QS2无缓蚀剂无缓蚀剂2018-03-02产出水分离器至汇集点水平管道L360QS1无缓蚀剂2018-03-03产出水分离器至汇集点水平管道L360QS产出水分离器至汇集点水平管道L360QS产出水分离器汇集点至火炬分液罐水平管道L360QS5无缓蚀剂无缓蚀剂无缓蚀剂2018-05-12产出水分离器汇集点至火炬分液罐水平管道L360QS1无缓蚀剂2018-05-25产出水分离器汇集点至火炬分液罐水平管道L360QS2无缓蚀剂X-32017-08-06产出水分离器至火炬分液罐竖直管道L360QS1无缓蚀剂X-22018-03-18产出水分离器至火炬分液罐水平管道L360QS1无缓蚀剂X-42018-05-07产出水分离器至火炬分液罐竖直管道A333 Gr.61无缓蚀剂X-52018-05-16产出水分离器与收发球筒排污汇合点至火炬分液罐水平管道L360QS1无缓蚀剂MGG2018-06-06产出水进站阀组区至污水缓冲罐水平管道A333 Gr.61无缓蚀剂2018-06-14产出水进站阀组区至污水缓冲罐水平管道A333 Gr.61无缓蚀剂X-62018-04-19气田水接收罐B至1#、2#处理池A333 Gr.61无缓蚀剂

根据NACE MR0175/ISO 15156-3中表A.2的规定,在温度≤60 ℃,pH值≥4.5时,316L可耐 H2S 分压1 MPa,Cl-质量浓度50 000 mg/L[14]。对Cl-质量浓度低于50 000 mg/L的产出水井,可选择使用316L不锈钢。

由此可见,元坝气田产出水集输管道腐蚀控制采取“抗硫碳钢+缓蚀剂”以及“双相不锈钢”进行防腐是有效的。

4.2 监控

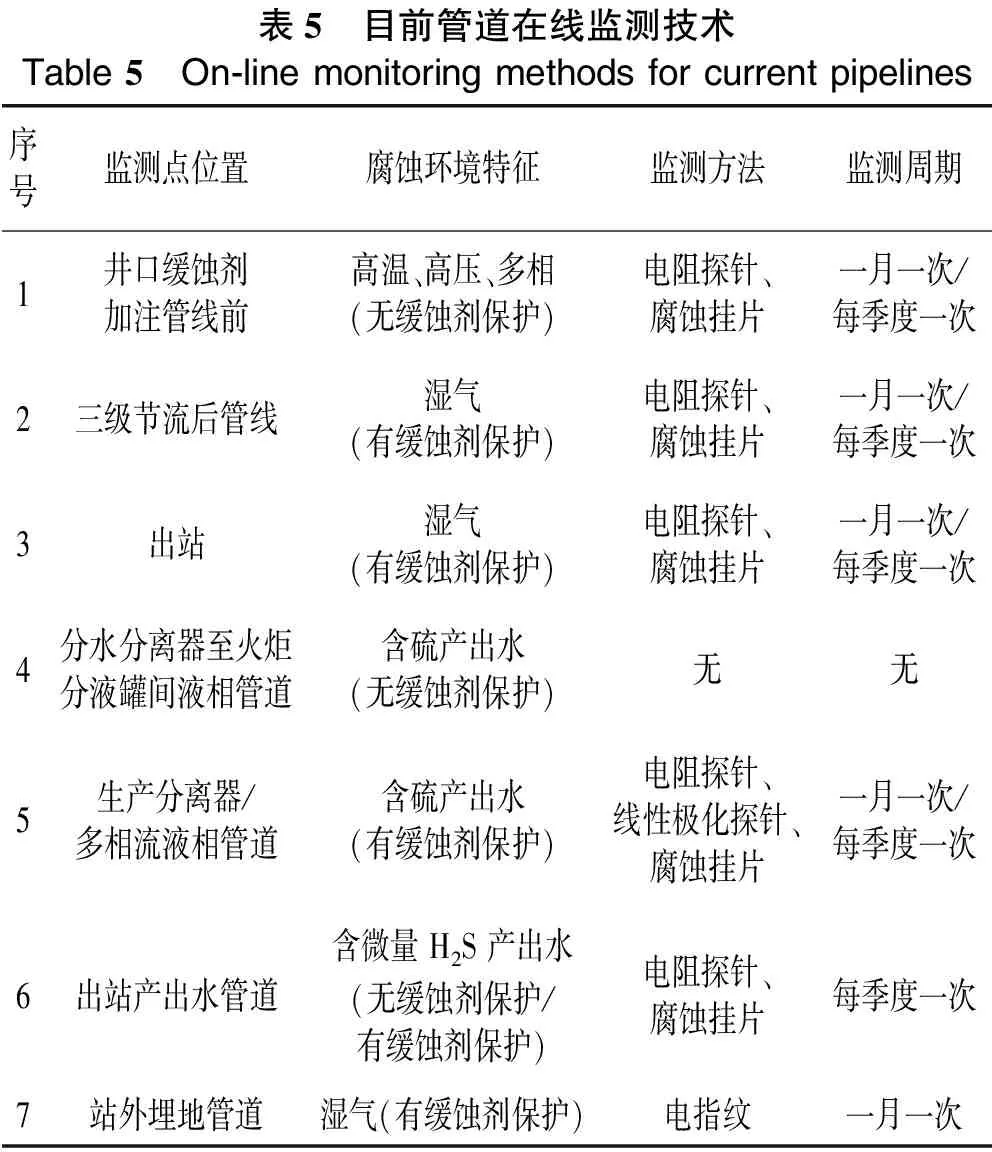

目前,管道在线监测技术有腐蚀挂片失重法、电阻探针、线性极化探针、电指纹等(见表5),不同的腐蚀监测技术因其监测原理不同而具有差异性[15]。在线监测技术因其安装位置固定而存在共同的缺陷,即无法实现集输管道全覆盖监测。通常情况下,监测点属于整个工艺管道上腐蚀环境较好位置,因此,不能及时预测管道薄弱点的腐蚀情况,如元坝产出水管线穿孔点均未设置在线腐蚀监测装置,穿孔漏水后才被发现。

表5 目前管道在线监测技术Table 5 On-line monitoring methods for current pipelines序号监测点位置腐蚀环境特征监测方法监测周期1井口缓蚀剂加注管线前高温、高压、多相(无缓蚀剂保护)电阻探针、腐蚀挂片一月一次/每季度一次2三级节流后管线湿气(有缓蚀剂保护)电阻探针、腐蚀挂片一月一次/每季度一次3出站湿气(有缓蚀剂保护)电阻探针、腐蚀挂片一月一次/每季度一次4分水分离器至火炬分液罐间液相管道含硫产出水(无缓蚀剂保护)无无5生产分离器/多相流液相管道含硫产出水(有缓蚀剂保护)电阻探针、线性极化探针、腐蚀挂片一月一次/每季度一次6出站产出水管道含微量 H2S 产出水(无缓蚀剂保护/有缓蚀剂保护)电阻探针、腐蚀挂片每季度一次7站外埋地管道湿气(有缓蚀剂保护)电指纹一月一次

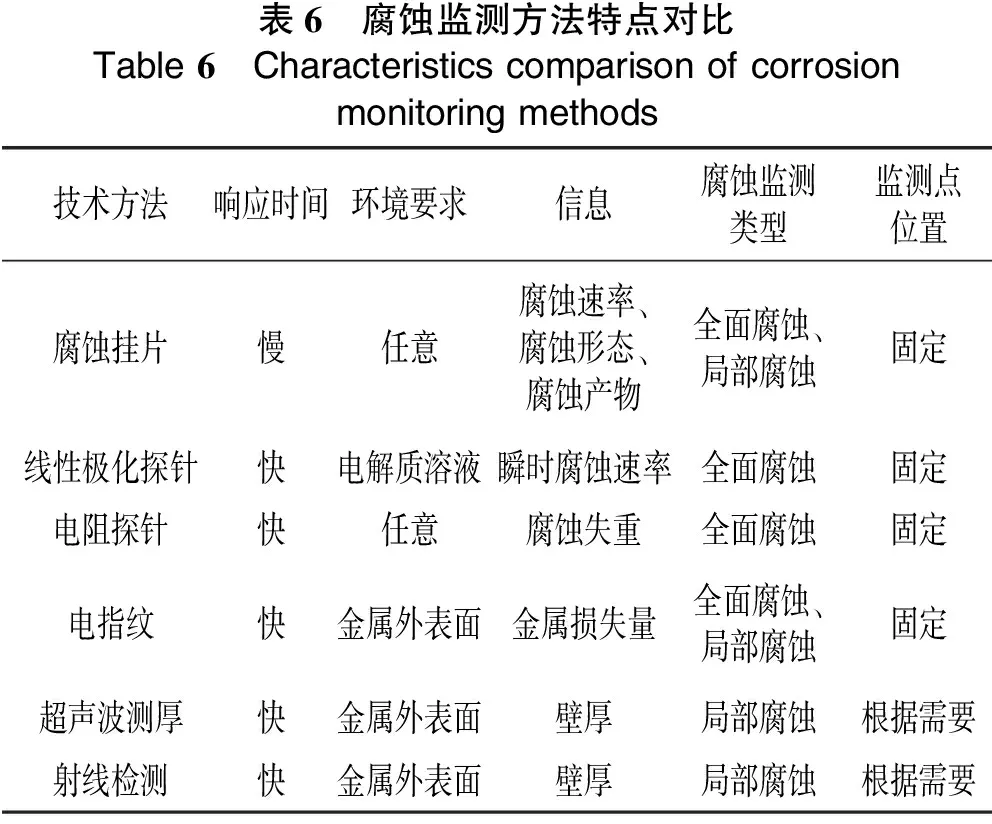

研究认为,全面应用无损检测可以解决传统腐蚀监测技术定点监测的缺陷,如超声波测厚、射线检测等[16-17],这些无损检测技术不受管道位置、工艺等的限制,具有便捷、探测速度快、覆盖全面等优点(见表6)。

表6 腐蚀监测方法特点对比Table 6 Characteristics comparison of corrosion monitoring methods技术方法响应时间环境要求信息腐蚀监测类型监测点位置腐蚀挂片慢任意腐蚀速率、腐蚀形态、腐蚀产物全面腐蚀、局部腐蚀固定线性极化探针快电解质溶液瞬时腐蚀速率全面腐蚀固定电阻探针快任意腐蚀失重全面腐蚀固定电指纹快金属外表面金属损失量全面腐蚀、局部腐蚀固定超声波测厚快金属外表面壁厚局部腐蚀根据需要射线检测快金属外表面壁厚局部腐蚀根据需要

5 结论与建议

(1) 产出水量大的高含硫气田,抗硫碳钢单独在产出水集输系统中使用时寿命较短;含有缓蚀剂的抗硫碳钢管道的使用寿命较长。建议在综合考虑经济的前提下,采用双相不锈钢或奥氏体不锈钢316L(AISI)替换单独使用的碳钢。

(2) 静止状态的流体在管道中的不均质性强;集输管道停运期间的腐蚀较运行期间严重,更容易发生孔蚀。应尽可能避免长时间停工,停运期间尽可能排尽并清洗设备或置换管道内介质。

(3) 腐蚀具有复杂性、突发性、集中性以及随机性,传统的在线腐蚀监测系统并不能覆盖整个采集输系统,为及时发现点蚀、孔蚀等局部腐蚀,降低设备破坏事故和环境污染问题,应全面引入射线检测、超声波测厚等无损检测手段,弥补定点监测的缺陷。