天然气净化厂低压尾气CO2回收技术研究

2019-05-17李永生潘涛马崇彦

李永生 潘涛 马崇彦

中国石化达州天然气净化有限公司

普光气田天然气中H2S体积分数为13%~18%、CO2体积分数为8%~10%[1]、由于天然气中的H2S组分具有较强毒性,CO2组分影响天然气的发热量,天然气净化厂采用MDEA脱硫、TEG脱水等工艺对原料气进行处理,使净化气达到GB 17820-2012《天然气》标准的规定后外输[2]。在净化过程中,脱硫剂脱除全部H2S与部分CO2后,经再生装置生成酸气进入硫磺回收与尾气处理单元,最终形成含有CO2的尾气,经过烟囱排放至大气中。在联合装置100%负荷期间,单系列设计处理规模为300×104m3/d,基于单列尾气排放分析数据,单系列排放量(0 ℃,101.325 kPa)约为52 358.25 m3/h,年运行时间按8000 h计算,净化厂6套12系列联合装置100%负荷正常运行,每年CO2排放量共计约158.28×104t。在导致气候变化的各种温室气体中,CO2的贡献率占一半以上[3]。因此,在大规模石油石化工业生产中,研究工艺尾气中CO2的回收技术,采取有效措施减少CO2的排放,是环保生产的趋势[4]。

1 工艺概述

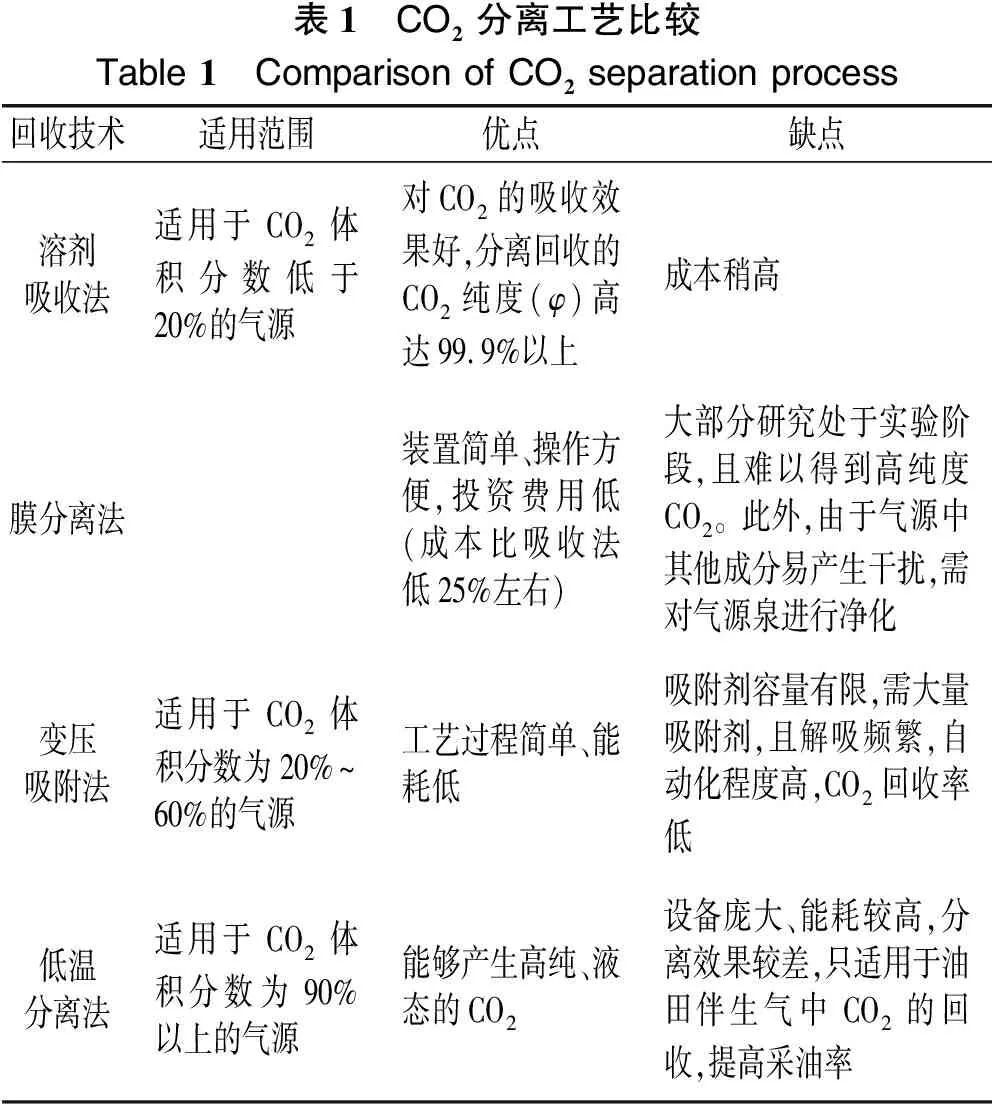

CO2回收技术是一种重要的气体分离工艺过程,含CO2的气体来源和组成不同,分离CO2的目的不一样,其分离方法也不一样。目前,用于CO2分离的方法大体上可分为溶剂吸收法、膜分离法、变压吸附法以及低温分离法4种[5],见表1。

表1 CO2分离工艺比较Table 1 Comparison of CO2 separation process回收技术适用范围优点缺点溶剂吸收法适用于CO2体积分数低于20%的气源对CO2的吸收效果好,分离回收的CO2纯度(φ)高达99.9%以上成本稍高膜分离法装置简单、操作方便,投资费用低(成本比吸收法低25%左右)大部分研究处于实验阶段,且难以得到高纯度CO2。此外,由于气源中其他成分易产生干扰,需对气源泉进行净化变压吸附法适用于CO2体积分数为20%~60%的气源工艺过程简单、能耗低吸附剂容量有限,需大量吸附剂,且解吸频繁,自动化程度高,CO2回收率低低温分离法适用于CO2体积分数为90%以上的气源能够产生高纯、液态的CO2设备庞大、能耗较高,分离效果较差,只适用于油田伴生气中CO2的回收,提高采油率

根据CO2回收技术对比分析、净化厂尾气气质特点及化学吸收法应用的广泛性与成熟性,天然气净化厂联合南化集团研究院以一乙醇胺(MEA)水溶液为基体,优选添加了活性胺、抗氧剂和缓蚀剂等,组成适用于回收硫磺回收装置尾气中低分压CO2的溶剂[6]。

实验室研究及模拟试验研究在净化厂稳定工况下,通过模拟尾气中CO2摩尔分数进行研究分析,侧线试验直接采用净化厂装置尾气为原料气进行吸收分析。净化厂稳定工况下尾气中部分组分见表2。

表2 尾气中部分组分Table 2 Partial components in tail gasφ(CO2)/%ρ(SO2)/(mg·m-3)φ(O2)/%14.2~15.8188~2693.5~3.7

2 实验室研究

为了通过实验验证并确定活性复合胺脱碳溶剂的脱碳能力,考察活性复合胺与常规MEA在不同实验条件下的吸收容量、吸收速率、解析速率等综合性能,开展实验室小试。

2.1 原料及规格

开展实验所需原材料及规格如表3所列。

表3 实验原料及规格Table 3 Experimental materials and specifications名称规格名称规格一乙醇胺(MEA)工业级偏钒酸钠(NaVO3)工业级复合胺工业级碳酸铜(CuCO3)化学纯抗氧化剂(MS)纯度(φ)≥98%乙二醇(DEG)化学纯

2.2 仪器设备

开展实验所需仪器、设备如表4所列。

表4 实验仪器设备Table 4 Experimental instruments and equipment名称数量名称数量GD-05型电磁搅拌高压反应釜1台721型分光光度计1台TG-328A型分析天平1台气体分析奥氏仪1套蒸气压测定装置1套表面张力测定装置1套SP-502气相色谱仪1台PHS-1型酸度计1台DGF-30/2-2A型烘箱1台气液平衡装置1套比重测定装置1套黏度测定装置1套

2.3 实验内容

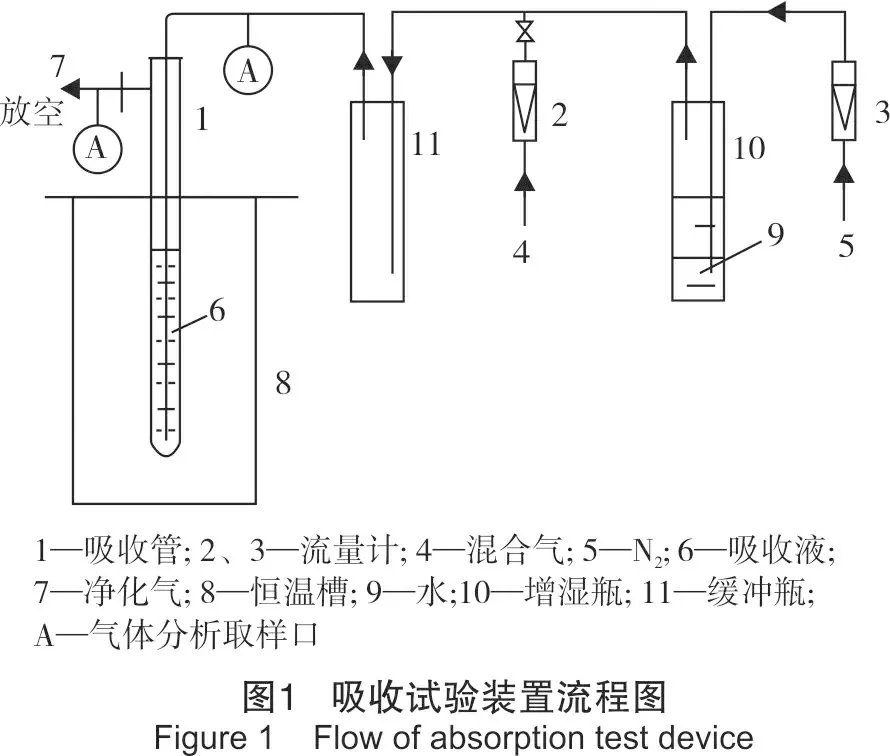

为使实验室研究更具代表性,实验所用气体为空气与CO2的混合气,混合气中CO2含量与天然气净化厂装置稳定运行期间尾气中CO2含量相近。

吸收实验在图1所示的装置上进行,流程如下:混合气经计量后,经缓冲瓶进入装有吸收液的吸收管中鼓泡吸收,吸收温度由恒温槽控制。经过一段时间后,对放空尾气进行采样分析,然后关闭气源,取吸收后的富液进行液相分析。预留N2管线以调节原料气中酸气含量。

实验用分析方法为:气相酸气采用奥氏仪分析法,液相酸气采用气体发生法,有机胺浓度采用色谱法。

实验条件为:溶液在40 ℃±0.5 ℃的条件下通入CO2,一定时间后停止。采用气体发生法测定溶液中的CO2含量,计算胺溶液吸收CO2的量。胺溶液吸收CO2后将温度控制在沸腾温度(107 ℃),保持一定时间后停止,测定溶液中CO2含量,以确定解吸的CO2量。

2.3.1吸收能力比较

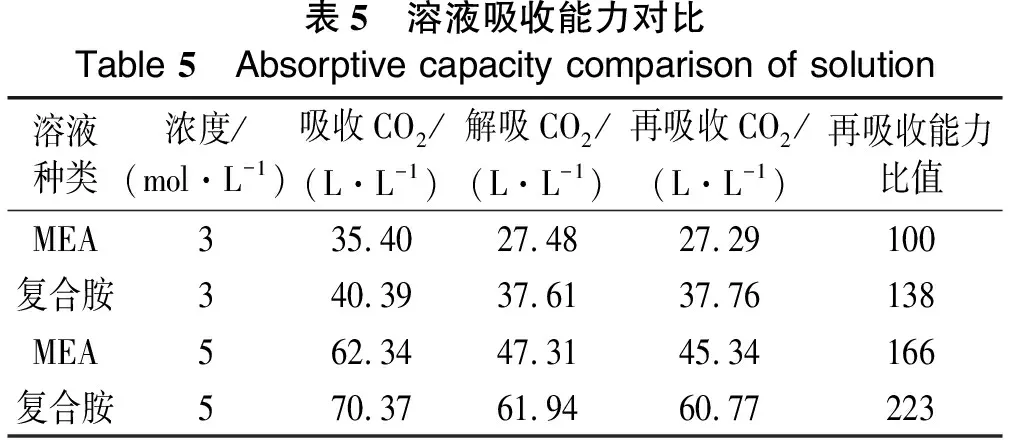

将解吸CO2后的贫液在相同条件下进行CO2再吸收,以液相中CO2体积分数的增值对比溶液的吸收能力,试验结果见表5。

表5 溶液吸收能力对比Table 5 Absorptive capacity comparison of solution溶液种类浓度/(mol·L-1)吸收CO2/(L·L-1)解吸CO2/(L·L-1)再吸收CO2/(L·L-1)再吸收能力比值MEA335.4027.4827.29100复合胺340.3937.6137.76138MEA562.3447.3145.34166复合胺570.3761.9460.77223

由表5可见,随着脱碳溶液浓度的增加,CO2吸收能力增强;此外,浓度相同的溶液,复合胺溶液的吸收能力比MEA溶液吸收能力更强。比如5 mol/L MEA溶液的脱碳能力比3 mol/L MEA溶液的脱碳能力提高66%;3 mol/L的复合胺溶液比3 mol/L的MEA溶液脱碳能力提高38%。

2.3.2不同温度下CO2吸收容量对比

表5列出了MEA、复合胺分别在40 ℃、60 ℃和80 ℃下吸收CO2的能力。

表6 不同温度下溶液吸收CO2的能力Table 6 CO2 absorption capacity of solution at different temperatures solution吸收温度/℃CO2吸收量/(L·L-1)溶液浓度3 mol/L溶液浓度5 mol/LMEA复合胺MEA复合胺4035.4040.3962.3469.966030.8436.0253.9962.208027.1828.5950.2046.43

从表6中可以看出,随着吸收温度的增加,CO2的吸收能力下降;在40 ℃、60 ℃的条件下,MEA、复合胺吸收CO2能力差别较大。其中,MEA吸收CO2的能力小,而在80 ℃时就相差无几。这也说明复合胺吸收CO2后的溶液,解吸较易进行,而且不适合在较高温度下进行CO2吸收的操作。

2.3.3吸收速率对比

MEA溶液、复合胺溶液CO2吸收速率试验结果见表7。

表7 MEA和复合胺溶液CO2吸收量对比Table 7 CO2 absorption capacity comparison of MEA and compound amine solution吸收时间/minCO2吸收量/(L·L-1)溶液浓度3 mol/L溶液浓度5 mol/LMEA复合胺MEA复合胺109.4110.5117.9017.202019.4920.2934.9035.203028.4927.9248.6049.004034.2034.3453.9055.406035.4040.3956.4063.80

从表7可以看出,当吸收时间≤40 min时,在同等浓度下,复合胺、MEA溶液与CO2反应速率基本相当;40 min后,由于MEA溶液吸收能力接近饱和,使得MEA溶液的吸收速率低于复合胺溶液。复合胺对CO2的平均吸收速率略高于MEA溶液。

2.3.4解吸速率对比

在同等条件下,考察两种不同浓度的富胺液在不同再生时间段内对CO2的解析速率,结果见表8。

表8 MEA和复合胺溶液CO2解吸速率对比Table 8 CO2 desorption rate comparison of MEA and compound amine solution溶液浓度及种类吸收再生时间段溶液中φ(CO2)/(L·L-1)解吸CO2量/(L·L-1)解吸率/%3 mol/LMEA吸收60 min35.40解吸10 min20.4015.0042.37解吸30 min7.9127.4977.66解吸50 min4.1431.2688.313 mol/L复合胺吸收60 min40.39解吸10 min15.0725.3262.69解吸30 min2.7837.6193.12解吸50 min0.8939.5097.805 mol/LMEA吸收60 min56.40解吸10 min28.3534.4054.82解吸30 min18.2344.5470.98解吸50 min12.8849.8779.475 mol/L复合胺吸收60 min63.80解吸10 min22.3346.9067.77解吸30 min12.9956.2181.23解吸50 min8.5060.7087.72

表9 MEA和复合胺溶液试验数据对比Table 9 Test data comparison of MEA and compound amine solution溶液气体组成,φ/%N2O2CO2其他总气量/(L·h-1)吸收能力/(L CO2·(L溶液)-1)CO2回收率/%能耗/(kJ·(m3 CO2)-1)MEA67.718.213.20.91 073.037.483.35 213.8复合胺67.718.213.20.91 267.644.589.14 293.3

从表8中可以看出:浓度为3 mol/L的溶液,复合胺比MEA解析速度最高提升1.48倍;浓度为5 mol/L的溶液,复合胺比MEA解析速度最高提升1.24倍;由此可得,复合胺溶液比MEA溶液CO2吸收容量大,且解析速度快。

3 模拟试验研究

3.1 模拟试验流程

一定流量的CO2及压缩空气进入配气罐混合后进入吸收塔底部,其中CO2被从塔顶喷淋下来的溶液吸收,回收CO2后的气体从塔顶排出。吸收CO2后的富液由塔底经富液泵送入贫富液换热器,回收热量后送入再生塔塔顶,再生塔解吸出来的CO2连同水蒸气经冷凝除去水分后,得到纯度为99.5%(φ)的产品CO2气体。解吸出CO2的贫液经贫富液换热器换热后送入贫液冷却器,然后进入吸收塔,此溶液往返循环,构成连续吸收和解吸CO2的工艺过程,见图2。

3.2 溶液吸收能力及CO2回收率对比

在操作温度、压力和外加热量相同的条件下,采用复合胺溶液及MEA溶液进行回收低分压CO2的模拟试验,结果见表9。

从表9可以看出,在回收低分压CO2时,复合胺溶液对CO2的吸收能力比MEA溶液高19.0%,再生能耗低17.7%。

3.3 热量对溶液吸收能力及CO2回收率的影响

表10、表11列出了热量对溶液吸收能力及CO2回收率的影响数据。

从表10、表11中可以看出,从外界获得的热量越多,溶液越易解吸,溶液吸收CO2的能力也就越大。这说明复合胺溶液与MEA溶液同样具有与CO2反应速度快的特点,由于出吸收塔的富液吸收CO2的能力趋于饱和,因此,再生塔中贫液的再生程度决定了溶液吸收能力的大小,同时,也影响到CO2的回收率。

表10 再生供热量对MEA溶液吸收能力及CO2回收率的影响Table 10 Effect of regeneration heating load on absorption capacity and CO2 recovery rate of MEA序号气体组成,φ/%N2O2CO2其他贫液中CO2/(L·L-1)CO2回收率/%吸收能力/(L CO2·(L溶液)-1)再生供热量/(kJ·h-1)167.518.213.40.933.568.333.1575.3267.718.213.20.928.583.337.4614.0367.918.312.90.920.297.341.9710.0

表11 再生供热量对复合胺溶液吸收能力及CO2回收率的影响Table 11 Effect of regeneration heating load on absorption capacity and CO2 recovery rate of compound amine序号气体组成,φ/%N2O2CO2其他贫液中CO2/(L·L-1)CO2回收率/%吸收能力/(L CO2·(L溶液)-1)再生供热量/(kJ·h-1)167.218.113.80.922.381.840.2573.5267.218.213.20.918.589.144.5614.0

表12 腐蚀速率试验Table 12 Corrosion rate test序号放置前挂片质量/g腐蚀后挂片质量/g质量减少/g表面积/cm2腐蚀速率/(mm·a-1)119.655 119.654 90.000 219.339 30.015 9218.529 418.529 20.000 218.084 60.017 0

3.4 腐蚀实验

将两组A3钢挂片放入吸收塔中,连续开车1个月,测定挂片的腐蚀情况,试验结果见表12。

从表12可以看出,复合胺溶液对碳钢设备的腐蚀速率很小。

4 侧线试验研究

侧线试验分别针对MEA和复合胺溶剂,通过设定不同的原料气流量和贫液流量,调整重沸器蒸汽用量,装置运行稳定1 h后开始取样,然后每间隔2 h取样1次;分别对原料气、再生气、净化气、贫液、富液进行取样化验分析,确定试验数据。

自净化厂132系列的烟道气经水洗塔(T201)冷却洗涤脱硫后进入吸收塔(T202),吸收后的尾气由塔顶排入大气;吸收CO2后的富液由塔底经贫富液换热器(E202)入再生塔(T203);塔顶气经冷却分离得到高纯度CO2产品。

试验装置流程为:再生气中被冷凝分离出来的冷凝水进入再生塔。富液从再生塔上部进入,通过汽提解吸部分CO2,然后进入再沸器,使其中的CO2进一步解吸。解吸CO2后的贫液由再生塔塔底流出,经贫富液换热器换热后,用泵送至水冷器,冷却后进入吸收塔。溶剂往返循环构成连续吸收和解吸CO2的工艺过程,如图3所示。装置主要设备见表13。

表13 装置主要设备Table 13 Main equipment of the unit设备位号名称及规格设备位号名称及规格T201原料气水洗塔DN250 mm,H=3150 mmV201原料气分离器Φ159 mm×850 mmT202吸收塔DN250 mm,H=5700 mmV202再生气分离器Φ159×850T203再生塔DN150 mm,H=6150 mmV203溶液贮槽Φ600×1000E201贫液冷却器F=3 m2P201原料气水洗泵Q=2 m3/h H=20 mE202贫富液换热器F=2.5 m2P202引风机Q=120 m3/hE203再生气冷却器F=2.5 m2P203富液泵Q=1 m3/h H=20 mE204溶液重沸器F=4 m2P204贫液泵Q=1 m3/h H=20 m

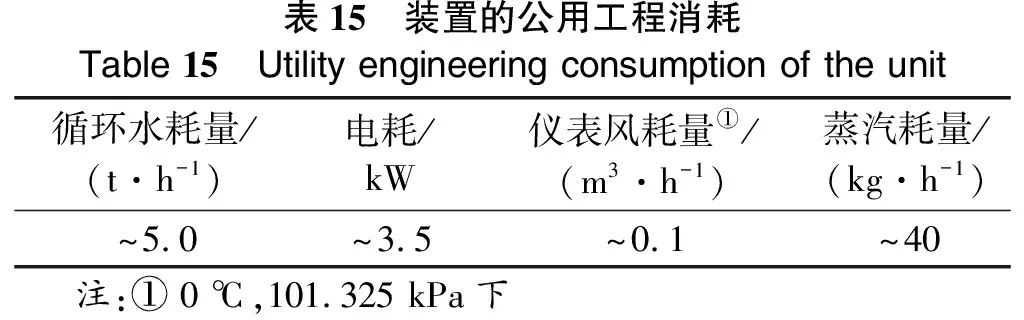

装置的主要工艺操作条件见表14,公用工程消耗见表15。

表14 装置的主要工艺操作条件Table 14 Main process operation conditions of the unit吸收塔再生塔项目数值项目数值进吸收塔气量/(m3·h-1)~80富液入塔流量/(m3·h-1)~0.50气体入吸收塔压力(G)/kPa~6富液入塔温度/℃~98气体出吸收塔压力(G)/kPa~2塔顶压力(G)/MPa~0.03吸收塔塔顶塔底压差/kPa~4塔底压力(G)/MPa~0.05气体入吸收塔温度/℃~40塔顶温度/℃~98气体出吸收塔温度/℃~40塔底温度/℃105~112溶液入吸收塔流量/(m3·h-1)~0.5液位/%~60溶液入吸收塔温度/℃~40出再生塔气量/(m3·h -1)~10.12富液出吸收塔温度/℃~54吸收塔塔底液位/%~60

表15 装置的公用工程消耗Table 15 Utility engineering consumption of the unit循环水耗量/(t·h-1)电耗/kW仪表风耗量①/(m3·h-1)蒸汽耗量/(kg·h-1)~5.0~3.5~0.1~40 注:① 0 ℃,101.325 kPa下

4.1 MEA溶液试验结果分析

MEA溶液试验选取两组数据进行对比分析,见表16。

表16 MEA试验结果Table 16 MEA test results原料气流量/(m3·h-1)贫液流量 /(kg·h-1)入口气液体积比原料气中φ(CO2)/%净化气中φ(CO2)/%蒸汽耗量/(kg·h-1)CO2回收率/%产品气中φ(CO2)/%60280214.2914.82.251.4388.54>99.560280214.2914.82.651.4387.96>99.560260230.7714.02.765.4086.38>99.060260230.7714.02.665.4087.14>99.5

表16中的数据显示,CO2回收率随气液比升高而下降,随蒸汽耗量降低而下降,纯度均可满足要求。当处理量为60 m3/h、气液比为214~230时,CO2回收率≥80%(86.38%~88.54%),产品气中CO2体积分数均≥99%。

4.2 复合胺试验结果分析

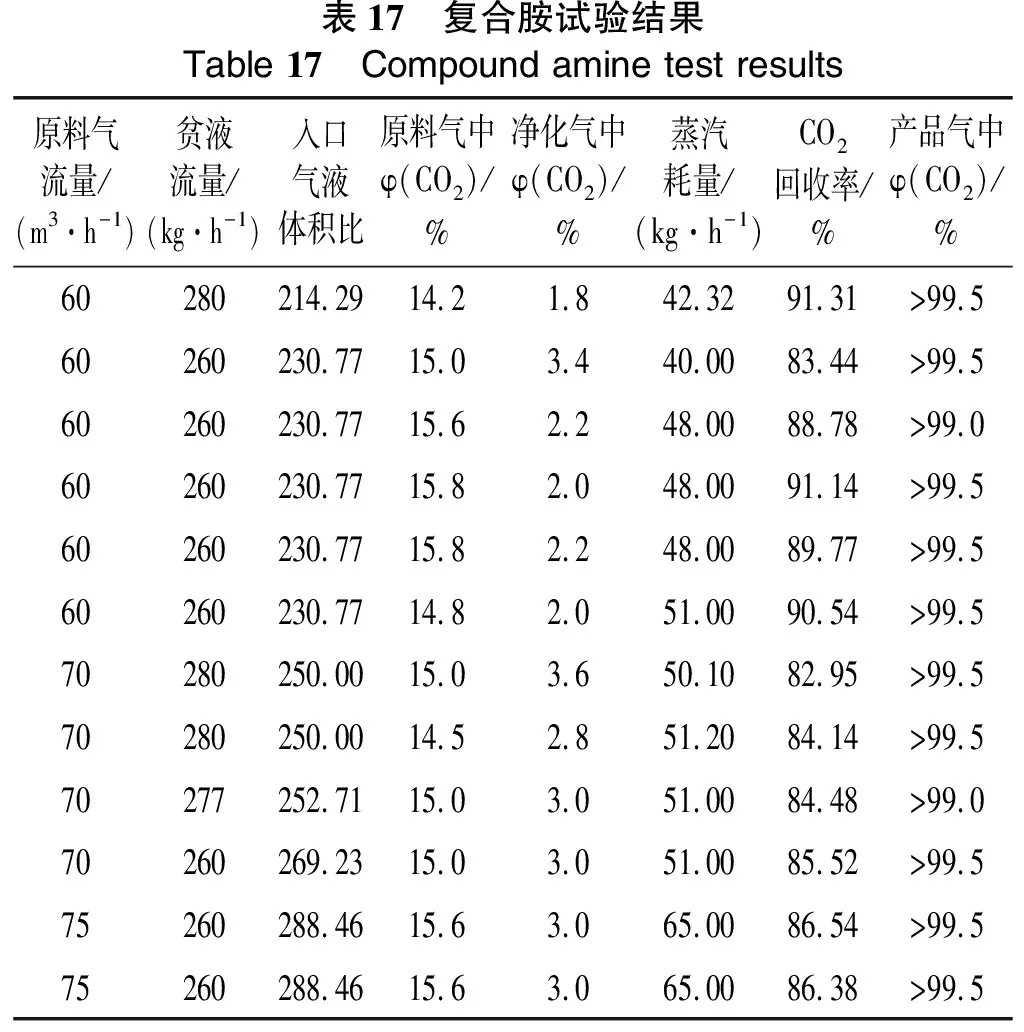

将复合胺试验结果按气液比由小到大的顺序(相同气液比按蒸汽耗量由小到大的顺序)进行了排列,见表17。

表17 复合胺试验结果Table 17 Compound amine test results原料气流量/(m3·h-1)贫液流量/(kg·h-1)入口气液体积比原料气中φ(CO2)/%净化气中φ(CO2)/%蒸汽耗量/(kg·h-1)CO2回收率/%产品气中φ(CO2)/%60280214.2914.21.842.3291.31>99.560260230.7715.03.440.0083.44>99.560260230.7715.62.248.0088.78>99.060260230.7715.82.048.0091.14>99.560260230.7715.82.248.0089.77>99.560260230.7714.82.051.0090.54>99.570280250.0015.03.650.1082.95>99.570280250.0014.52.851.2084.14>99.570277252.7115.03.051.0084.48>99.070260269.2315.03.051.0085.52>99.575260288.4615.63.065.0086.54>99.575260288.4615.63.065.0086.38>99.5

表17中的数据显示,CO2回收率随气液比升高而下降,随蒸汽耗量升高而升高,纯度均可满足要求。在天然气处理量(0 ℃、101.325 kPa下,下同)为60~80 m3/h、气液比为214~288时,CO2回收率≥80%(82.95 %~91.31%),产品气中CO2体积分数均≥99%。

4.3 脱碳性能对比分析

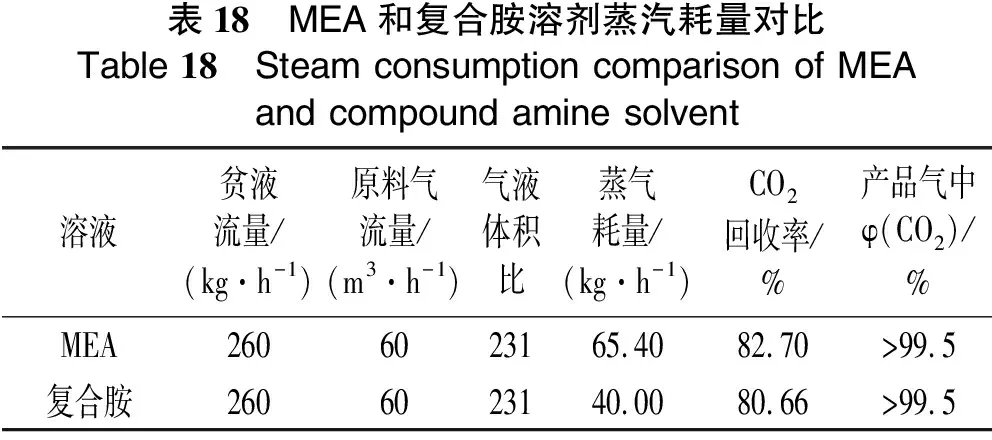

4.3.1蒸汽耗量对比

在相同条件下对比MEA和复合胺溶剂的蒸汽耗量,结果见表18。从表18中可以看出,在气体流量为60 m3/h、溶液循环量为260 kg/h、气液比为231的条件下,采用复合胺溶剂比采用MEA溶剂蒸气耗量降低38.8%,而CO2回收率仍能达到要求的80%以上。

表18 MEA和复合胺溶剂蒸汽耗量对比Table 18 Steam consumption comparison of MEA and compound amine solvent溶液贫液流量/(kg·h-1)原料气流量/(m3·h-1)气液体积比蒸气耗量/(kg·h-1)CO2回收率/%产品气中φ(CO2)/%MEA2606023165.4082.70>99.5复合胺2606023140.0080.66>99.5

4.3.2原料气处理量比较

在相同的溶液循环量和蒸汽耗量条件下,对原料气处理量试验结果进行比较,见表19。从表19可以看出,在蒸气耗量约为65 kg/h、溶液循环量为260 kg/h的条件下,采用复合胺溶剂比采用MEA溶剂气体处理量提高25%,而CO2回收率仍能达到要求的80%以上。

表19 MEA和复合胺溶剂原料气处理量比较Table 19 Feed gas throughput comparison of MEA and compound amine solvent溶液贫液流量/(kg·h-1)原料气流量/(m3·h-1)气液体积比蒸气耗量/(kg·h-1)CO2回收率/%产品气中φ(CO2)/%MEA2606023165.482.70>99.5复合胺2607528865.083.27>99.5

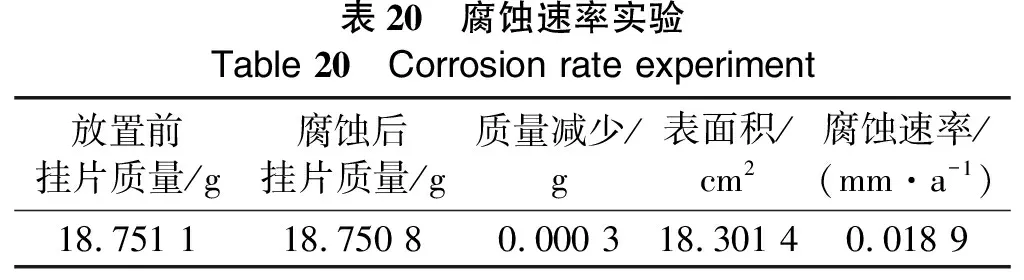

4.4 腐蚀实验

将Q235挂片放入吸收塔中,在复合胺实验中连续运行1个月,测定挂片的腐蚀情况,试验结果见表20。从表20中可以看出,复合胺溶液对碳钢设备的腐蚀速率可控。

表20 腐蚀速率实验Table 20 Corrosion rate experiment放置前挂片质量/g腐蚀后挂片质量/g质量减少/g表面积/cm2腐蚀速率/(mm·a-1)18.751 118.750 80.000 318.301 40.018 9

5 结论

天然气净化厂在净化装置尾气焚烧炉西侧的CO2回收试验装置进行了为期1个多月的现场低分压CO2回收技术侧线试验,并与常规MEA吸收性能进行对比,实现了CO2回收率>80%、产品气中CO2体积分数>99%的技术指标。结论如下:

(1) 当天然气处理量为60 m3/h、溶液循环量为260~280 L/h时,采用常规MEA吸收法能够实现CO2回收率≥80%(86.38%~88.54%)、产品气中CO2体积分数均≥99%的要求。

(2) 当天然气处理量为60~75 m3/h、溶液循环量为260~280 L/h时,采用复合胺溶剂吸收法能够实现CO2回收率≥80%(82.95%~91.31%)、产品气中CO2体积分数均≥99%的要求。且在同等工况条件下,复合胺溶剂比常规MEA蒸汽耗量低38.8%以上,吸收能力提高25%左右。