背压式汽轮机结盐原因分析

2019-05-16徐孝闯

徐孝闯

(中国石油锦西石化分公司,辽宁葫芦岛 125001)

0 引言

某石化公司加氢精制装置始建于1994年,设计加工原料为常减压蒸馏装置中的直馏柴油和延迟焦化装置中的焦化汽油,并在2016年经历了柴油国V标准质量升级改造,可以生产出含硫在10×10-6以下的柴油。加氢精制装置循环氢压缩机于2016年柴油国V质量升级改造中新建投用。该机组是由背压式汽轮机和离心式压缩机组成,压缩机和汽轮机采用联合底座。汽轮机制造厂家为杭州汽轮机厂,主要部件有汽缸、转子、干气密封和调速系统等。汽轮机基础数据见表1。

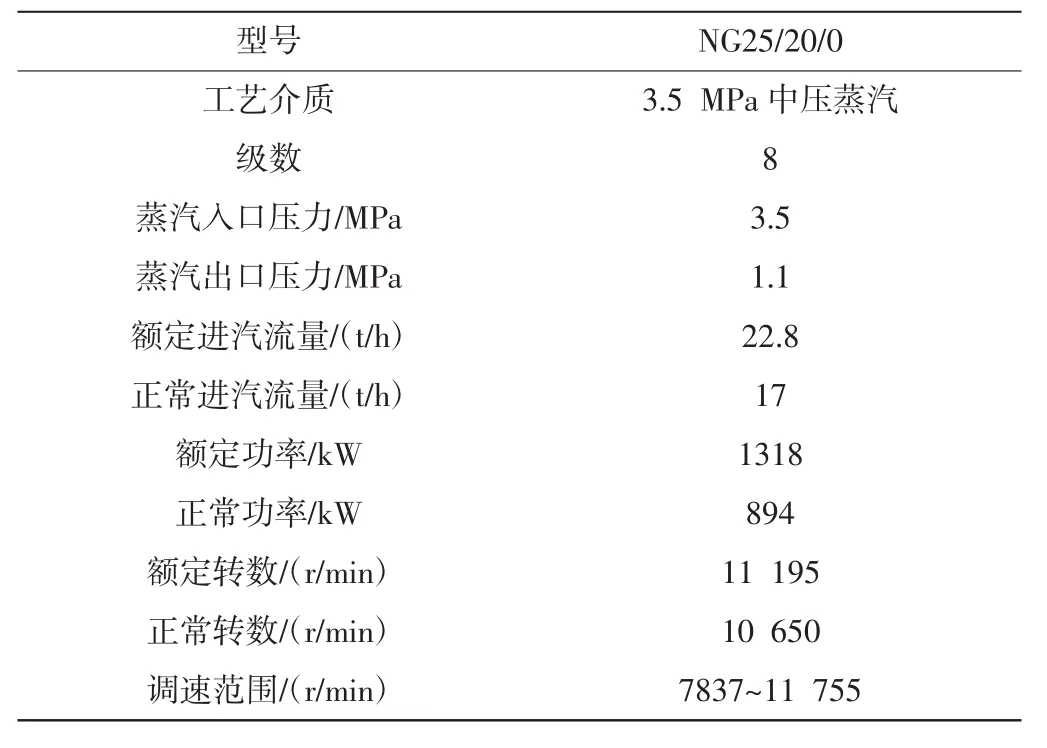

表1 汽轮机基础数据

1 机组故障描述及判断分析

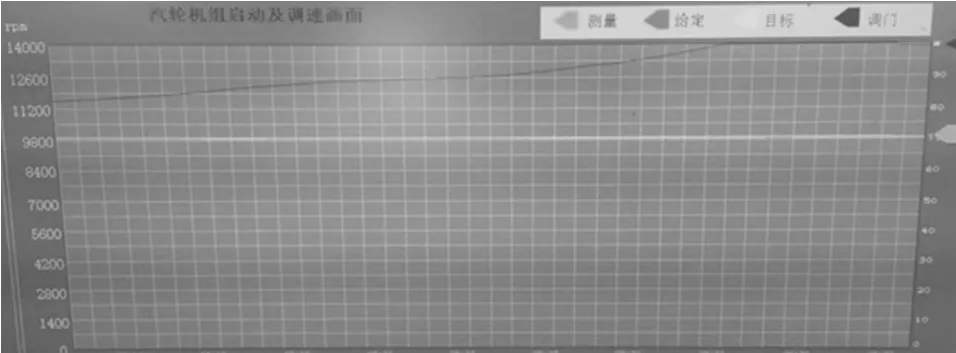

2018年6月,加氢精制装置汽轮机调速气阀开度由75%缓慢升至100%全开,转速只有9750 r/min,仍不能达到目标转速9850 r/min,并且转速逐渐下降(图1)。6月下旬,汽轮机频繁出现类似状况。7月初,汽轮机调速器开度在90%~100%来回波动,转速需保持中压蒸汽入口压力3.5 MPa以上来维持,而且入口蒸汽流量却持续降低。7月下旬开始,汽轮机气阀开度固定在100%,转速下降至9000 r/min,蒸汽流量下降至16.4 t/h,此后,汽轮机状况持续恶化。到汽轮机停机检修前,汽轮机转速下降至7218 r/min,蒸汽流量下降至12.3 t/h。通过对比调速器100%全开时现场油动机行程标尺为(37~38)mm,这一现象与2016年11月开机时相比,调速器静态试验数据有近8 mm偏差,二次油压与静态试验一致。而蒸汽系统并无较大升降处理量的极端生产操作变动,中压蒸汽也基本稳定在(3.45~3.65)MPa。与此同时,汽轮机轮室压力有持续上升趋势,轮室压力是汽轮机调节后压力,通过压力值变化,可以反映出汽轮机内部清洁程度。综上所述,判断为汽轮机通流部分结盐严重,造成蒸汽做功受阻,机组需要停机检修,流通部件清洗。

图1 汽轮机调速阀开度实时记录画面

2 处理措施及原因分析

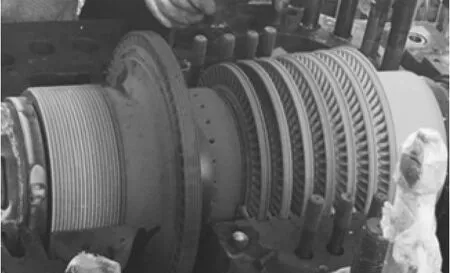

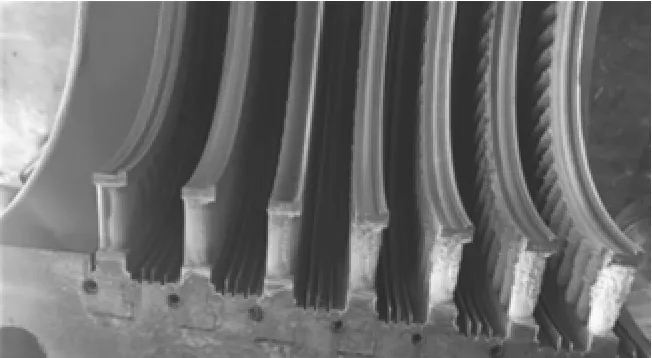

汽轮机停机检修,机体拆解后,重点检查其流通部位结垢情况,其中速关阀入口过滤网,表面清洁无堵塞,网格无变形、无损坏;轮室内各级动叶与静叶表面上有不同程度的结垢,但后三级动叶与静叶结垢较严重,见图2,图3。

汽轮机转子叶片结垢物使用高压软化水物理手段清理,叶片死角残留的结垢先用专业工具处理,再用高压软化水清理。导叶持环放入设备清理专用水槽内浸泡,将结垢物先溶解,再用高压软化水冲洗,使得转子和导叶持环表面清洁、无异物。同时转子清理干净后做动平衡检测。

经化验分析得到结构物主要为:硅酸钠(Na2SiO3)、氯化钠(NaCL)、二氧化硅(SiO2)、三氧化二铁(Fe2O3)和氯化镁(MgCL)等物质。结垢物中钠化合物所占比例较大,后三级的沉积物主要为硅酸钠。依据现场实际情况研判,结盐原因主要是由于主蒸汽品质不良,夹带了过量的各种盐分和杂质。当主蒸汽进入机体膨胀做功时,压力下降,温度下降,携带盐分溶解能力随之降低,盐分逐渐被分离出来,一部分随着蒸汽带走了,而一部分会沉积在动叶片和静叶片等流通部位的表面上,成为一层盐垢,随着时间的推移,结盐越来越多。使蒸汽通道面积逐渐变小,降低了汽轮机的输出功率,即便将汽轮机主汽门开度调大,也难以达到提高机组转数的目的,进而汽轮机做功不好,影响汽轮机正常运行。同时,汽轮机后三级动静叶片比前几级动静叶片压力和温度都低,结盐物溶解度随之降低,造成固态物质析出的比较多,所以结盐程度严重。

表2 汽轮机静态调试数据

图2 汽轮机转子叶片结垢情况

图3 汽轮机静叶结垢情况

3 结束语

(1)汽轮机结盐的重要原因是蒸汽品质问题,所以需要从源头把控,上游装置通过加强水质、蒸汽品质管理,整体提升产汽锅炉的操作水平,最大限度地控制蒸汽盐分和杂质含量,保证蒸汽各项指标参数在规定的范围内,才能彻底解决汽轮机结盐等问题。

(2)需继续加强监测汽轮机轮室压力、气阀开度、二次油压、油动机标尺,并关注各参数间对应关系的变化,形成记录,及时诊断汽轮机流通部分结盐程度,并制定行之有效的处理措施。

(3)应在3.5 MPa蒸汽来汽管路上增加蒸汽采样口,对蒸汽来汽品质进行监控,起到督促蒸汽品质管理作用,发现分析数据异常及时沟通汇报。

(4)建议再发生汽轮机结盐问题时,可以采取汽轮机在线湿蒸汽清洗方案,以避免机组停车检修,给解决结盐问题提供新的手段。