双轴混合器密封改造

2019-05-16纪振海赵红梅姚雪峰

纪振海,赵红梅,姚雪峰

(山东华鲁恒升化工股份有限公司,山东德州 253000)

0 引言

双轴混合器为己二酸装置的关键设备,并且没有备机,出现问题将造成系统减产。双轴混合器为低压设备,轴封采用填料密封形式,填料采用四氟盘根,在生产过程中泄漏严重,污染环境,造成优质己二酸变成落地酸。同时,固体进入轴承,造成设备损坏,停机维修影响生产周期。双轴混合器密封情况及运行效果直接影响系统的稳定。因此,对双轴混合器填料密封进行改造。

1 改进后的密封构造

1.1 改进后的迷宫密封

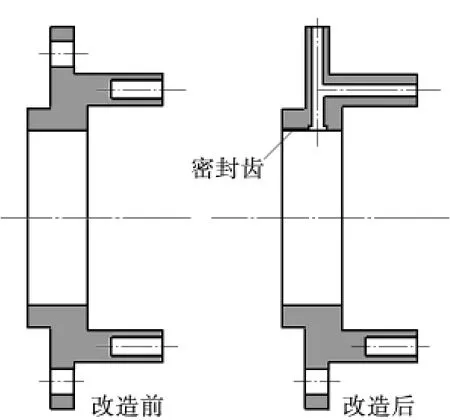

1.1.1 驱动端填料函体改造(图1)

在原填料密封的结构基础上,进行迷宫密封的改造。在驱动端填料函体端部开Ф10 mm的进气孔,与填料函体外圆径向钻出的Ф10 mm气孔相通,同时,径向气孔通向填料函体与设备轴配合的间隙,并在该配合面上开宽12 mm深3 mm的环形槽,在环形槽内侧加工螺纹迷宫密封齿,螺距控制在(1~1.5)mm,环形槽外侧仍然采用填料密封形式。通过对驱动端填料函开T形密封孔,在填料函内侧的环形槽与密封孔相通,同时,环形槽沿轴向在与轴配合位置密封间隙控制在(0.15~0.25)mm范围内,并通过密封孔通入0.5 MPa氮气,气封己二酸物料。

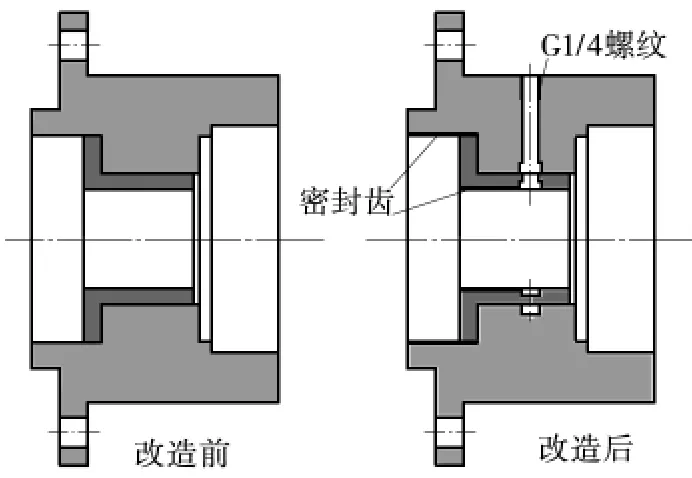

1.1.2 非驱动端轴承座的改造(图2)

由于非驱动端采用填料函体与轴承体共用的结构形式,改造方式与驱动端不同。距轴承座定位台76 mm的位置、在轴承座径向外圆开Ф10 mm贯穿气孔,并在轴承座径向外圆加工G1/4螺纹,方便连接接头。在气孔与密封套配合位置开宽12 mm深1.5 mm的环形槽。在距密封套定位尺寸56 mm的位置开Ф10 mm气孔,与轴承座上的环形槽连通,密封套内侧开宽12 mm深1.5 mm的环形槽,并沿着定位台方向加工螺纹迷宫密封齿,螺距控制在(0.5~1.0)mm,并在填料函体内侧加工螺纹密封齿。

图1 驱动端填料函改造前后

图2 非驱动端轴承座改造前后

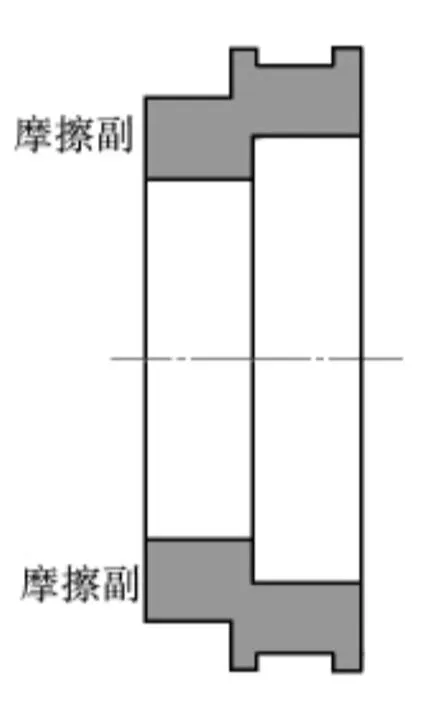

1.2 增加防积料装置(图3)

图3 防积料装置密封环

在驱动端填料函内侧增加防积料装置,用聚四氟乙烯制作密封环,密封环与旋转轴构成运动密封环,与填料函内侧加工面形成摩擦副,装配间隙控制在(0.03~0.05)mm,防止己二酸物料进入填料函。

2 改进后密封运行原理及效果

2.1 新型密封运行原理

(1)驱动端运行原理。通过驱动端填料函气体流道,通入0.5 MPa氮气,进入填料函环形槽,再通过螺纹迷宫密封,进入防积料装置的动静摩擦副,吹除靠近或进入动静摩擦副间隙的固体颗粒,防止其进入填料函体。

(2)非驱动端运行原理。在非驱动端轴承座内部增加气体流道,贯穿轴承定位套,进入轴承定位套上环形槽,沿轴向通向填料侧密封齿。轴承侧密封严密,通入氮气后,气体沿填料与密封齿间隙,通入设备内部,保证己二酸物料不进入轴承,降低设备故障率,保证生产周期。

2.2 新型密封应用效果

改造完成的4台设备投用后效果良好,运行稳定,清洁卫生,保护环境。由于己二酸无泄漏,保护了滚动轴承,延长了检修周期,保证生产稳定。经过改造后的设备,运行周期由原来的6个月延长到3 a,改造前每天泄漏己二酸10 kg,年备件更换8套,年总费用7.65万元人民币。改造后己二酸零泄漏,年备件更换0.3套,年总费用1500元人民币。改造后,既节省了备件费用,又减少了己二酸的浪费。

3 结语

对双轴混合器填料密封结构进行改造,将驱动端的填料函及非驱动端的轴承座通入氮气进行升压,促使固体颗粒无法进入填料函,杜绝了己二酸粉尘的泄漏,保护了环境。同时,在端面加入了防积料装置,有效阻止固体颗粒进入密封函,延长了设备运行周期,保证生产的稳定性和连续性。