天然气净化厂重沸器腐蚀原因分析与对策

2019-05-16林国军

林国军

(西南油气田分公司重庆天然气净化总厂忠县分厂,重庆 400010)

0 引言

忠县天然气净化厂于2005年建成投产,2列装置并列运行,每列装置设计处理原料气量为300×104m3/d。其中,脱硫单元采用湿法脱硫工艺,脱硫剂为具有选择性脱除H2S的甲基二乙醇胺溶液(Methyl Diethanol Amine,MDEA)。在每年装置停产大修中,分厂都将对2套装置的再生塔重沸器有计划地打开检查并全面测厚。腐蚀主要存在于筒体、管箱、内封头、折流板、进出口接管等构件,表现形式为腐蚀减薄。拟对再生塔重沸器的腐蚀情况进行分析并提出相应对策。

1 再生塔重沸器情况

忠县天然气净化厂在用重沸器型号为AJS1000—1.6-280-6/25-2,为卧式平盖管箱两管程重沸器,壳体无隔板分流,后端为钩圈式浮头(图1)。筒体、管箱、内封头材料为20R(新牌号为 Q245R),换热管材质为 0Cr18Ni10Ti(新牌号为06Cr18Ni11Ti),壳程介质为浓度45%的MDEA半贫液(含有少量的 H2S(≤0.1 g/L)和 CO2),管程介质为 0.4 MPa,150 ℃的饱和蒸汽。

重沸器的作用是利用饱和蒸汽温度通过管束换热将半贫液加热到一定温度,使溶液中吸收的酸性组分(主要是H2S,CO2)解吸分离出来。再生塔底部塔板上的半贫液从集液箱流出,经1根降液管流到重沸器壳程的底部。溶液被加热后,形成的气液混合物由出口离开重沸器,返回到再生塔内。

2 再生塔重沸器腐蚀现状和原因分析

2.1 腐蚀现状

在历年装置停产大修期间,对2套装置脱硫单元重沸器进行检查,发现主要存在以下问题。

图1 重沸器结构简

(1) 重沸器筒体出口接管腐蚀减薄严重,主要是冲刷腐蚀和电化学腐蚀共同作用的结果。接管规格为φ325 mm×10 mm,材料为20#。停产检修时,2台重沸器的出口接管测厚分别为(2.5 ~4)mm,(3.3 ~4)mm,(4.84 ~6.12)mm,(4.58 ~6.6)mm,设计壁厚均为10 mm。外部检查时,均发现腐蚀较严重(图2)。

图2 接管腐蚀

根据 GB 20801.3—2006《压力管道规范——工业管道》第3部分的设计和计算第6.1条,当钢管厚度t<D/6时(D为钢管内径),直管的计算厚度应按式(1)计算[1]。

式中P——设计压力,取1.6 MPa

S——设计温度下管道组成件金属材料的许用应力,取132 MPa

Φ——焊件的纵向焊接接头系数或铸件质量系数,取1.0

Y——计算系数,为0.4

由计算得出安全厚度为1.96 mm,而原始厚度为10 mm,平均年腐蚀率为0.56 mm/a。以最薄区域预估使用年限为3.6 a,目前壁厚能满足生产使用,但存在一定风险。

(2)重沸器筒体测厚发现由下至上腐蚀逐渐加剧,筒体最薄处厚度7.4 mm(设计壁厚12 mm),腐蚀最严重的区域是靠近接管部位的筒体。根据受内压薄壁强度公式,计算得在设计条件下所需的壁厚为6.34 mm。实际工况下壳程压力最大为0.1 MPa,理论所需壁厚0.4 mm,能保证运行使用。

(3)浮头盖的法兰密封面冲刷腐蚀严重,呈蜂窝状;双头螺栓整体腐蚀严重(图3)。

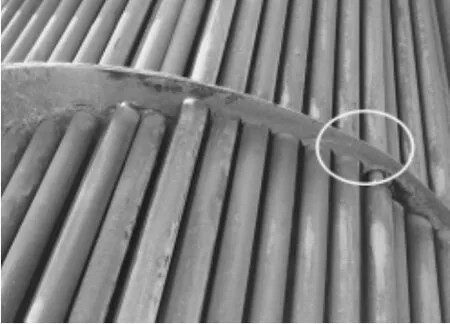

(4)折流板整体腐蚀较严重,腐蚀分布情况是从下往上逐渐减薄,最薄处厚度为3 mm(设计壁厚 8 mm)(图4)。

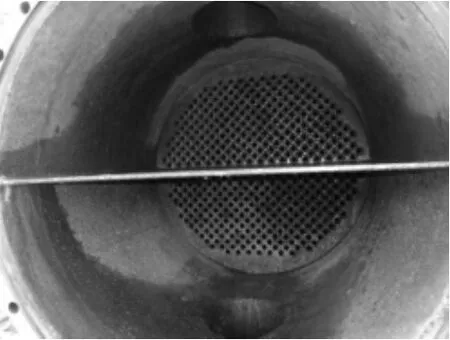

(5)重沸器管箱内壁出现大面积的坑点(图5)。

图3 浮头盖法兰密封面和螺栓腐蚀

图4 折流板腐蚀

图5 管箱内壁腐蚀

2.2 腐蚀原因分析

重沸器各构件腐蚀程度不相同,现就对腐蚀的部进行原因分析。

2.2.1 壳程腐蚀原因分析

重沸器在运行期间,壳程的中上部为汽液混合区,主要成分为H2S和CO2混合气,但溶液中仍含有少量未脱除掉的H2S和CO2,在有水的条件下成为腐蚀的重要因素。由表1中可以看出,重沸器半贫液中CO2浓度较H2S高,因此由CO2造成的腐蚀相对严重。CO2对设备腐蚀后产物主要有FeCO3和Fe(HCO3)2,这些腐蚀产物以疏松状附着在设备表面,形成保护膜[2]。当有气、液流体冲刷设备表面时,这些腐蚀产物很容易脱落,暴露出新的金属表面并重新受到腐蚀,尤其是半贫液在重沸器中气化后。由于重沸器壳程上部空间较小,溶剂受热发生气化相变后体积极速膨胀,分子运动速率加快。由于热虹吸式重沸器内管束上方壳程没有足够大的空间,气液分离效果差且对壳体的冲击作用强,重沸器上部处于高速两相流动,对流道周围产生冲刷腐蚀,冲蚀掉附着在设备表面的FeCO3和Fe(HCO3)2等腐蚀产物形成的保护膜[2],从而加重汽液混合区筒体的腐蚀。

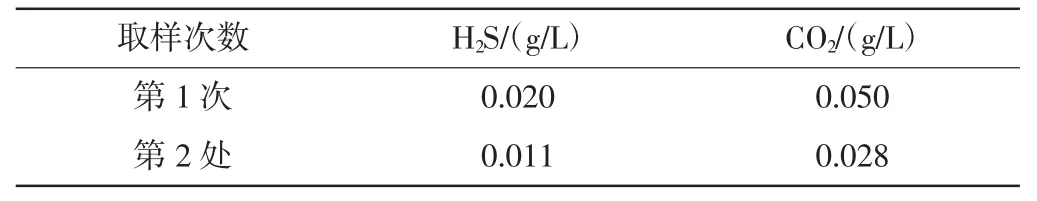

表1 贫液中的H2S和CO2含量

2.2.2 接管腐蚀原因分析

重沸器接管腐蚀主要有2方面的原因:一是内部酸性介质的腐蚀和流体冲刷的相互作用。由于接管腐蚀产生的附着产物为FeCO3和Fe(CO3)2等疏松物质极易脱落,再加上重沸器出口接管正位于气相上升通道变径处,由于突然变径,流速突然增大,加大了对接管的冲刷,相比壳程腐蚀更严重。二是接管外部包裹有保温层,日常雨水等水分贮存在保温层中,导致接管外部长期处于高温潮湿的大气环境中,加剧了氧腐蚀。

以上2方面因素的相互作用,使得重沸器出口接管腐蚀最为严重。

2.2.3 重沸器管箱内壁腐蚀原因分析

重沸器管箱内部点蚀、坑蚀,腐蚀的主要原因是蒸汽中的氧腐蚀,同时管箱密封面处坑蚀严重的主要原因是蒸汽机械冲刷与氧腐蚀的双重作用。气相部位相比于液相部位腐蚀更为明显。

2.2.4 折流板腐蚀原因分析

折流板的腐蚀原因除了与重沸器壳程的腐蚀原因相同外,还存在由于管束和折流挡板不同的材质引起金属电位腐蚀,进而折流挡板孔径变大,不能固定管束,管束受气泡冲击,振动加大,进一步加速管束和折流挡板接触部位的磨损[3]。特别是在靠近重沸器出口部位,折流板腐蚀最为严重,因为此处流体流速最快,冲刷更为严重。

2.2.5 浮头盖及螺栓腐蚀原因分析

由于螺栓腐蚀主要是两端部及螺纹丝扣腐蚀,螺柱端部腐蚀更为严重且螺栓与浮头为不同材质,导致金属电位差腐蚀。同时伴随着酸性介质及冲刷腐蚀,使得内浮头螺栓腐蚀加剧。

3 对策

3.1 添加缓蚀剂

根据重沸器运行条件,在实验室中模拟运行工况,测试K-210缓蚀剂(咪唑啉类)对钢材腐蚀的影响。

3.1.1 试验过程

试样为 45#钢片,腐蚀介质溶液为 CO2:3 MPa;H2S:3MPa;MDEA浸泡,时间17 d,温度为120℃,得到缓蚀剂浓度为0,50×10-6,100×10-6,200×10-66,300×10-6,400×10-6下的缓蚀效率(图6)。随着缓蚀剂浓度的不断增加,碳钢的腐蚀速率逐渐减小,缓蚀效率逐渐提高;当浓度为50×10-6时,缓蚀效率达到了94.91%;当浓度达到100 mg/L时,缓蚀剂效率为95.33%,再增加缓蚀剂浓度其缓蚀效率增加缓慢;在缓蚀剂浓度为400×10-6,缓蚀剂效率达到最高,为96.37%。在试验范围内,缓蚀剂效率随缓蚀剂浓度增加的幅度不大,这可能是由于缓蚀剂浓度为50 mg/L时,缓蚀剂分子已基本覆盖了金属表面,所以随着缓蚀剂浓度的大幅度增加,缓蚀剂效率变化不明显。

3.1.2 发泡性能测试

在200 mL量筒中加入不同浓度的K-210水溶液,通入CO2气体。测量并记录在通气3 min内不同浓度的K-210溶液泡沫消失时间和泡沫最大高度(图7)。可以看出,K-210缓蚀剂泡沫高度随缓蚀剂浓度的增加而增加,但泡沫均在7 s内消失,因此K-210缓蚀剂对腐蚀介质发泡性的影响较小,不会引起腐蚀介质发泡。

图6 K-210的缓释率

图7 不同浓度K-210缓蚀剂起泡性

3.2 筒体、管箱、内外浮头做内涂层处理

为彻底解决腐蚀,采取金属本体与介质相隔绝的方法最为有效。2017年忠县净化厂装置停产检修对重沸器筒体、内外封头以及管箱做内防腐处理。在2018年大修中检查完好(图8),有效阻断腐蚀,延长设备使用寿命,节约设备更新成本。

3.3 增加接管厚度

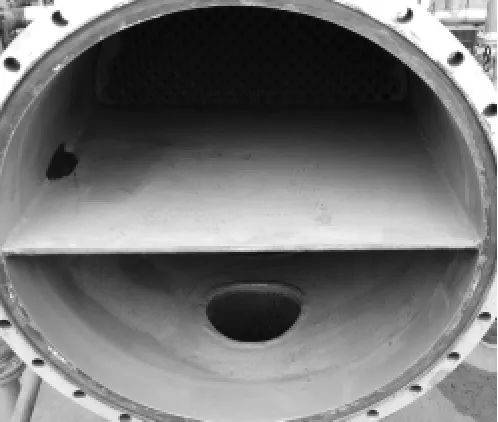

2017年停产检修时,更换腐蚀减薄的接管,将钢管厚度由10 mm增加到12 mm(图9)。在增加钢管强度的同时,可延长其使用寿命。

3.4 优化操作

重沸器管程蒸汽质量影响到管箱和换热管束的使用寿命,严格控制锅炉给水氯离子含量,增强锅炉给水去氧效果,保证锅炉上水质量,减少蒸汽夹带氧离子和氯离子,减轻对管箱和换热管的腐蚀。另外对管程中间分层隔板进行检查,通过设计方式的改变去除易积聚冷凝液的死角,防止冷凝水积聚,防止出现电化学腐蚀。

在员工操作阀门开关时,应缓慢操作,控制介质流速,防止出现剧烈扰动,加剧对设备构件的冲刷,引起冲刷腐蚀。

图8 涂层防腐

图9 接管更换

3.5 完善防腐保温措施

日常做好重沸器的防腐工作至关重要,防腐保温不规范,在大气环境下,重沸器外壁也会产生容易较大腐蚀。重沸器保温材料应符合相关标准要求,可适当增加保温层厚度,减少热量的损失,从而减少冷凝水的产生,防止管程电化学腐蚀的产生。

3.6 优化材料选择

忠县天然气净化厂重沸器折流板材料为16MnⅡ(新牌号为345R),换热管材料为0Cr18Ni10Ti(新牌号为06Cr18Ni11Ti),不锈钢与碳钢接触,2种异种金属形成电位差,,碳钢为阳极,加剧腐蚀。所以应将折流板材质材料换成与管束一样的06Cr18Ni11Ti材料,降低电化学腐蚀,以及在折流板与管束的连接部位增加绝缘材料,避免电化学腐蚀。

4 结论

忠县天然气净化厂再生塔重沸器筒体、管箱、内外浮头、折流板、进出口接管等存在不同程度的腐蚀,通过对腐蚀形成原因的分析,采取缓蚀剂、涂层防护、设计改进及日常操作优化等有效措施,有效减缓腐蚀,确保重沸器的长周期运行。