J1FCNCⅢ型数控车床大修方法

2019-05-16弋博

弋 博

(中国航发西安动力控制有限责任公司,陕西西安 710077)

1 准备工作

1.1 调整机床水平

大修机床就位后,先对其调整水平。用两水平仪纵横安放在机床横滑板上,校正机床使其在纵向、横向达到0.02/1000 mm。

1.2 精度预检

检查结果:主轴轴肩跳动0.04 mm(允差0.02 mm),主轴轴向窜动0.03 mm(允差0.01 mm),主轴径向跳动0.04 mm(允差0.01 mm),主轴锥孔径向跳动:近端0.04 mm(允差0.01 mm),远端0.04 mm(允差0.02 mm),主轴轴线和尾座轴线的等高0.08 mm(允差0.03mm,只允许尾座高),Z轴和X轴的垂直度-0.06 mm(允差0.02 mm,车端面只允许凹)。

2 导轨精度的修复

一般情况下,床身采用磨削加工或精刨,以提高生产效率并降低劳动强度,也可以采用人工刮削方法。机床导轨采用“贴塑”工艺,即在导轨工作面粘贴佛塑料,同时在佛塑料软带上刻出油槽,以确保润滑效果,这样处理的导轨摩擦系数低,具有很高的耐磨性,因导轨则都是经过高频淬火,所以摩擦主要发生在氟塑料上,维修时只需重新粘贴导轨上的氟塑料,再配刮研即可。

2.1 研点法

采用刮研法修整导轨直线度误差时,大多采用研点法。刮研导轨时,导轨直线度误差一般可以用平尺保证,导轨刮研时对点子的均匀程度有相对严格的要求,太少则接触面不够,缩短使用寿命,过多则整体面接触,不能形成润滑油膜,负载变大,加剧磨损。

研点法检测导轨直线度:在平尺表面涂一层很薄的蓝粉,在被检测导轨表面均匀涂一层很薄的红粉,把平尺放在被检测导轨面上,轻压平尺并在轴的运动方向短距离来回推动平尺进行研点,观察导轨上蓝色点的分布情况,进行刮研处理。反复以上流程,直到被检测导轨上蓝色点呈均匀分布状态,则表示导轨的直线度误差符合精度要求。

2.2 刮研工艺

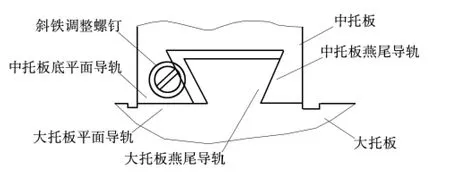

刮研精度时应注意各项精度之间的关系,合理的刮研顺序既能保证刮出的精度合格,又能节省工时和资源。刮研工艺涉及部件名称如图1所示。

图1 刮研部件名称

(1)以平台为基准,刮中拖板底面平导轨,保证平行度达到0.01 mm。

(2)以中托板底平面导轨为基准,合研大托板平面导轨,保证直线度达到0.02 mm,两平轨扭曲达到0.02/1000 mm。

(3)以平尺为基准,刮大托板燕尾导轨的非斜铁面,因为斜铁面磨损的是斜铁的贴塑面,保证两燕尾的直线度达到0.02 mm,平行度达到0.02 mm/全长。

(4)与大托板燕尾合研中托板非斜铁的燕尾面,再配刮另一燕尾面斜铁。

(5)大托板下导轨对床身导轨合研,保证导轨直线度达到0.02 mm,以及纵横向垂直度<90°,保证车出的端面为凹心,要求≤0.02/300 mm。

(6)配刮其他斜铁。

3 主轴修理

精度预检结果显示,主轴的轴向窜动、径向跳动、主轴锥孔的径向跳动等几项精度严重超差,已达(0.02~0.04)mm,主轴轴承严重磨损,不能适应高精度零件的加工,需修复主轴精度。

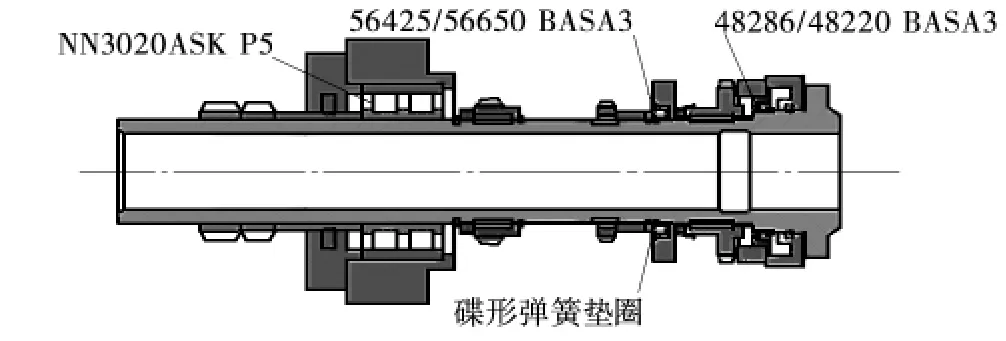

3.1 主轴结构

如图2所示,主轴由3个滚动轴承支撑,前轴承(48286/48220 BASA3)及中间轴承(56425/56650 BASA3)为单列圆锥滚子轴承,使主轴在运转过程中刚性强,温升相对较低,以减少变形。后轴承(NN3020ASK P5)为双列向心圆柱滚子轴承,用以调整主轴后半部分由于运转过程中的温升变形,主要是保证主轴轴线的一致性,主轴远端300 mm处跳动主要是依靠它的精度。此外,中间轴承后有一碟形弹簧垫圈,用以补偿机床高低速运转产生的温升变形,保证机床的运转精度。

图2 主轴结构

3.2 主轴的拆装

拆装主轴是关键环节,主轴精度高,经不起任何损伤,绝对不允许直接敲击。拆卸主轴时,在主轴后端垫上木头,用外力从后端往前敲出主轴。

主轴拆下后,需对主轴轴承安装位置进行精度检测,如果安装位置精度超差,对此位置进行镀铬处理,再对轴承位置进行精磨,确保主轴同心以及轴承位跳动在合格范围内。

主轴装配完以后,用同样的方法把主轴回装。装配主轴时要特别注意主轴和安装孔是否有毛刺或碰伤,并把相关零件清洗干净。

3.3 主轴轴承的更换

装配主轴轴承时必须正确操作,不可随意敲击轴承,以免损伤轴承,影响轴承精度。可以利用手锤和套筒安装,敲击作用在套筒上。绝不允许在装轴承内圈时打外圈或在装外圈时打内圈,否则捶击力会通过滚动体与滚道传递给另一套圈,导致滚道和滚动体损伤。

主轴整体装配完成后,需要对主轴的轴向窜动、轴肩跳动、主轴锥孔跳动等几何精度进行检测(图3),同时需确保主轴转动时没有一松一紧现象,主轴转动也不能过紧,否则会引起主轴负载过大,加剧磨损,降低使用寿命。

图3 主轴几何精度检测

检测结果:主轴轴肩支撑面跳动0.008 mm,主轴轴向窜动0.006 mm,主轴定心轴颈径向跳动0.005 mm,主轴锥孔轴线径向跳动:近端0.004 mm,远端0.01 mm。

4 丝杠的更换与调整

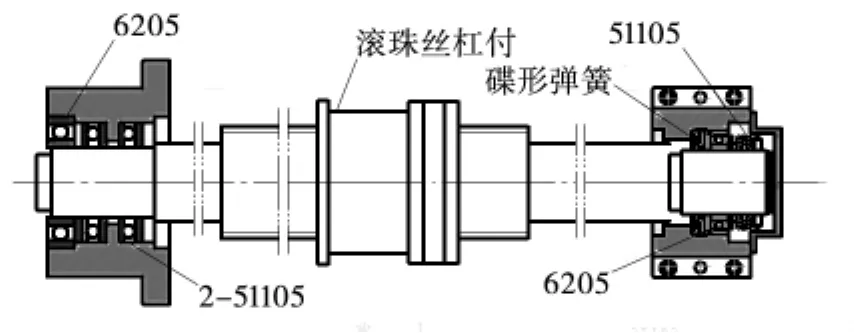

4.1 Z轴结构

Z轴丝杠结构如图4所示,滚珠丝杠非常精密,为增加丝杠的传动刚度,在滚珠四方与螺母间预加180 kg的负荷。另外,为了提高丝杠的轴向刚度,补偿丝杠温升产生的热胀冷缩,丝杠通过一组碟形弹簧对其施加400 kg的预拉伸负荷。

图4 Z轴丝杠结构

4.2 丝杠的更换与安装

由于长期磨损,丝杠产生的间隙非常大,已不能满足加工要求,需更换丝杠以及轴承。装丝杠轴承过程中要注意轴承的方向,推力球轴承有松紧环之分,无论什么情况,轴承松环始终应靠在静止件的端面上。

图5所示为错误安装方法,紧环在静止件端面上,紧环与轴颈为过渡配合,轴转动时带动紧环转动,与静止件发生摩擦。在受轴向作用力时,紧环与轴配合面加剧转动,加剧轴颈磨损。

图5 推力球轴承错误安装方法

4.3 丝杠的调整

安装完毕后,需要对丝杠进行调整,主要是保证与导轨的平行,通过前后两背冒对丝杠的轴向窜动进行调整,在丝杠端头用黄油粘一颗滚珠,千分表压在滚珠上,测量丝杠的轴向窜动。调整到0.01 mm以内。

5 尾座的修理

在加工过程中,因尾座需要根据工件情况在轴向位置来回滑动,长时间使用会磨损严重,而主轴固定在箱体上不动,因此主轴轴心尾座不同心,需要在尾座安装面上垫适当厚度的铜皮,使尾座高于主轴,再刮研修理。

刮研尾座导轨时,注意保证尾座中心比主轴中心高(0.02~0.04)mm,因为在加工细长工件时工件存在自重低头。套筒伸缩时保证上母线(向上偏)抬头,侧母线向刀尖方向偏,一般≤0.02 mm。

6 润滑系统的修复

合理的润滑对于保持机床的精度,延长机床使用寿命十分重要。因此必须了解机床每一个润滑点的情况。疏通各润滑油路,保证能起到良好的润滑作用。

7 结语

修复完成后,经验收,车床各项精度已达到出厂要求,冷却与润滑系统均已修复,试件合格,可以满足加工工艺要求。