卸船机回转支撑轴承更换的若干问题

2019-05-16胡锐

胡 锐

(广东粤电靖海发电有限公司,广东惠来 515223)

1 概况

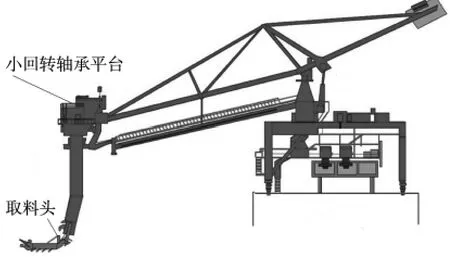

靖海发电有限公司燃料码头采用3台KRUPP连续式卸船机进行卸煤作业,该卸船机整机总重量1335 t,由大车、俯仰起落、臂架回转、卸料头回转及提升等机构组成。其俯仰角度为+38°~-17°,臂架回转支撑轴承位置如图1所示。

图1 卸船机

该连续式卸船机的臂架俯仰功能由一个俯仰液压缸伸缩实现。悬臂前后的5个关节轴承用于调整俯仰带来的平行四边形结构变化,整个臂架以上的所有重量由一个直径为5700 mm的回转支撑轴承承受。2017年,1号机回转支撑轴承在运行中出现较大异响,经判断为轴承滑道磨损导致辊子卡阻,严重影响设备安全运行。立即制定更换方案,但更换的难点就是此种机型顶升重心计算困难,稍有不慎,在顶升更或换过程中出现设备倾覆,极有可能出现机毁人亡事故。

2 回转支撑轴承顶升重心计算

(1)问题1。卸船机回转机构上部重量不清楚。

(2)问题2。回转支撑重心不清楚。

(3)问题3。俯仰角度不同,臂架前后受力情况是变化的,什么角度整机平衡性更好。

针对上述3个问题进行力学分析,卸船机上部结构无论俯仰角度如何变化之所以能够处于平衡状态最重要有2个原因:①取料头和尾部配重的结构重心在垂直方向上力矩相等。②回转支撑上部结构重心应始终在回转轴承内部,离圆心较近的位置。通过查阅安装图,判断应该在俯仰液压缸的正下方。

可以认为取料头、俯仰液压缸、尾部配重组成一个杆秤,液压缸是支撑点,当俯仰角度变化时,通过俯仰液压缸的受力状况来平衡取料头和配重的力矩差,达到结构的受力平衡。此推论成立,那么缸体受力越小,平衡性越好。为了达到目的,必须在取料头悬挂配重。俯仰液压缸的受力情况可以通过杆侧和活塞侧的压强差来监测,悬挂配重的质量则通过力学计算得到。

压力公式:F杆=P杆×S杆,F活塞=P活塞×S活塞,根据现场的顶升条件,俯仰角度必须为20°(这个位置由栈桥高度和回转顶升点共同决定),挂配重前液压缸活塞侧的传感器读数为11.1 MPa,杆侧传感器读数为2.1 MPa。液压杆直径360 mm,活塞直径700 mm,俯仰角度20.2°,计算结果见表1。

表1 计算结果

通过2次悬挂配重,当取料头配重达到36 t时,计算出杆侧和活塞侧受力基本相同,此时结构稳定性较好。此时卸船机回转机构上部重量可以通过在A~D等4个顶升点架设称重传感器测量数据,如图2所示。

4个顶升点均显示有重量,取料头端重量占整个回转上部重量的39.7%,尾部配重占60.3%满足当初设定的A+B>20%>C+D>80%要求。

结论:当卸船机俯仰角度为20.2°时,把取料头铲脚背向设备侧和大车轨道保持直线,并加装36 t配重,在风速<10 m/s前提下,可以进行卸船机回转支撑轴承更换作业。

3 更换回转轴承工作主要步骤

3.1 更换轴承准备工作

(1)悬臂摆放位置。悬臂旋转至燃料部侧(取料头铲脚背向设备侧和大车轨道保持直线)悬臂上翘20°。基本保持尾部配重块支架平衡。在取料斗部悬挂36 t左右配重。当悬臂上升到允许高度时以顶升位置为中心,取料斗位子位于廊道上部边缘部分。在小旋转关节轴承部位连接轴侧成八字形拉2根M30的防风钢丝,和地面缆桩相连,配备10 t葫芦(正式顶升时不得拉紧)。完成以上准备工作后,把尾部悬臂调整油缸上下进出油阀锁死。在更换工作完成前不得打开。注:此处大臂回转位子,以回转轴承原顶升点中心相互重叠为标准进行。如干涉的缓冲器和限位可先行拆除。顶升位子严禁错位。

(2)大车位置。大车进入锚定位置。拉好防风拉锁。

(3)施工区域。在陆侧大车轨道和回转部分下方,用警示带进行围封,并悬挂施工区域无关人员禁止进入标志。

图2 重量测量

3.2 设备解列

(1)确定回转轴承位置:确认回转部分顶升位置后,办理工作票,切断所有相关电源,做好安措。保留维修电源和照明电源。

(2)设备清理,施工人员对外部旋转驱动机构,润滑机构,以及旋转内部,清理油污,煤尘等。

(3)回转限位拆除,旋转防撞缓冲器和停止极限限位和支架拆除。

(4)根据端子排清单进行电缆解列。

(5)根据保护清单屏蔽相应的保护信号。

(6)润滑系统解列。

(7)4台回转驱动机构解列。

(8)中心柱落煤管解列。轴承托架安装:轴承托架安装,在固定回转轴承底部位子用14#槽钢焊接一个H形托架。在中心位置二侧1.8 m处焊接4 m长的托架2根。2个托架支架连梁长度为3.8 m,连接梁和轴承底部边距离2.6 m。在托架和连接梁的中间位子各增加1根斜撑。

(9)千斤顶布置、保护架安装:摆放液压千金顶,在设备原顶升位置摆放4个600 t千斤顶,千斤顶头部摆放一个称重传感器和一个175 mm×175 mm×150 mm垫块。准备部分U形垫块。当千斤顶上升时在千斤顶活塞周围加装U形垫块防止千斤顶泄压。

3.3 轴承拆卸、安装

以上工作全部验收合格后开始轴承拆除工作,拆装需连续施工,直至轴承安装完成。

(1)把回转轴承上部内侧部分连接螺栓拆除。

(2)回转轴承上部连接螺栓(旋转内部)全部松开3牙左右。

(3)顶升开始4个千斤顶同时上升,到上部结构升高2 mm,检查4个千斤顶受力情况。这时靠近配重侧2个千斤顶的称重应该达到上部重量的60%~80%。取料斗侧重量显示总重量为40%~20%。

(4)停止顶升检查轴承和上部连接间隙是否均衡。检查一切正常后顶升停止,千斤顶进入保压状态下。

(5)开始拆卸全部连接螺栓,顶升开始在回转轴承上部间隙达到40 mm左右停止顶升,继续检查顶升位置和各千斤顶受力情况。无异常后对千斤顶增加U形保护垫块。

(6)再次确认各千斤顶收受力情况,如果重量显示出现明显变化则需要调整千斤顶。

(7)新旧轴承更换,顶升到位后在滑道前端悬挂2个5 t葫芦,同时向外拉出,旧轴承直径的40%搁置在滑道上时检查轴承托架是否牢固。达到60%再检查一次。同时吊机停放到位,悬挂3根钢丝绳,成品子型对轴承进行吊装。在吊装时需要系防风拉绳。旧轴承摆放地面用2部叉车协同工作,运送到用户指定位置。旧轴承位子进行清理和清洗干净,不得有飞边、氧化皮、锈蚀、砂砾切削等。注:旧轴承安装位置做好标示,确认新轴承安装软带位置。

(8)在把新轴承移到吊装位置,进行绑扎开始吊装。在新轴承摆放到托架时要在接触部位垫5 mm钢板,表面打磨光滑涂抹润滑油。不允许直接敲击轴承。新轴承到位后以底部螺栓孔为基准进行安装。轴承外圈淬火软带处由厂家人员指定安装位置。用塞尺检测回转支撑轴承平面与支承法兰平面的接触情况,将回转轴承和底板门架固定。

(9)接通液压千斤顶电源,缓慢上升5 mm,配重侧先行上升,在取料斗侧在上升相同高度即可取出保险U形垫块。缓慢下降到上部机构和回转轴承连接处用螺栓进行固定。(螺栓扭紧力应根据厂家设计要求来确定)螺栓分低、中、高三次预紧,并按180°方向对称拧紧顺序有步骤进行,确保最后一遍螺栓有相同的预紧力。

3.4 设备恢复

(1)按拆卸顺序逆向恢复设备。

(2)对管路恢复前应仔细检查每一根油管路,内部不得有灰尘和煤渣以及其他杂物造成管路堵塞,每一个接头不得有漏油和剩油现象。利用原设备自动润滑系统对回转轴承进行充油,充油时长不得少于24 h。

(3)利用吊车把各工装件清理到地面,托架拆卸时需要吊车保险,防止倒落碰伤人员和设备。拆除托架后马上恢复围栏。防止人员和工器具掉落。防侧移装置拆除。在焊接部位应打磨光滑,进行油漆防腐。

3.5 送电现场调试

各项检查完成送电,旋转缓慢移动,取料斗转向廊道外侧,悬臂缓慢下降。拆除配重装置。回转前应向回转轴承内部补充合适的润滑脂,注脂时边填充边缓慢运转,使润滑脂在转盘轴承内部均匀分布,直至润滑脂从密封唇部位均匀滋出为止。