特殊螺纹气密封性检测装备国产化及其应用

2019-05-16金根泰李国韬

金根泰,李国韬

(中国石油集团工程技术研究院有限公司 北京 102206)

0 引 言

随着地下储气库建设、天然气开发的大规模进行,储气库注采气井、高压气井、含酸性气体的生产井等复杂高危工况井的比例越来越大,对油套管的密封性能要求越来越高,气密封特殊螺纹油套管被广泛应用。然而,由于油套管的加工公差配合,运输过程中的磕碰、微腐蚀,螺纹脂不合理使用,油套管下入作业过程中上扣扭矩不合理,以及油管反复使用等因素的影响,极易造成螺纹密封性能下降。统计资料表明,螺纹连接部位是油套管最薄弱的环节,约86%的油套管柱失效事故发生在这个部位[1]。因此,及时检测油套管螺纹的密封性,是杜绝安全隐患的必要手段。

在北美、墨西哥、南美的大部分油田对特殊螺纹进行气密封性能检测是强制性要求,并且已开发出了油套管螺纹密封检测设备,形成了油套管螺纹密封检测技术。目前国内对油套管螺纹进行气密封性检测的工作尚处于起步阶段,仅在储气库注采井相关标准中有明确要求。在检测设备方面,处于国外垄断局面,检测费用昂贵。[2-3]

因此,研发一套油套管特殊螺纹气密封性检测设备和配套相应的技术,对于促进我国气井井筒完整性管理,避免因螺纹泄漏引发巨大损失,意义重大。

1 检测的基本原理及设备

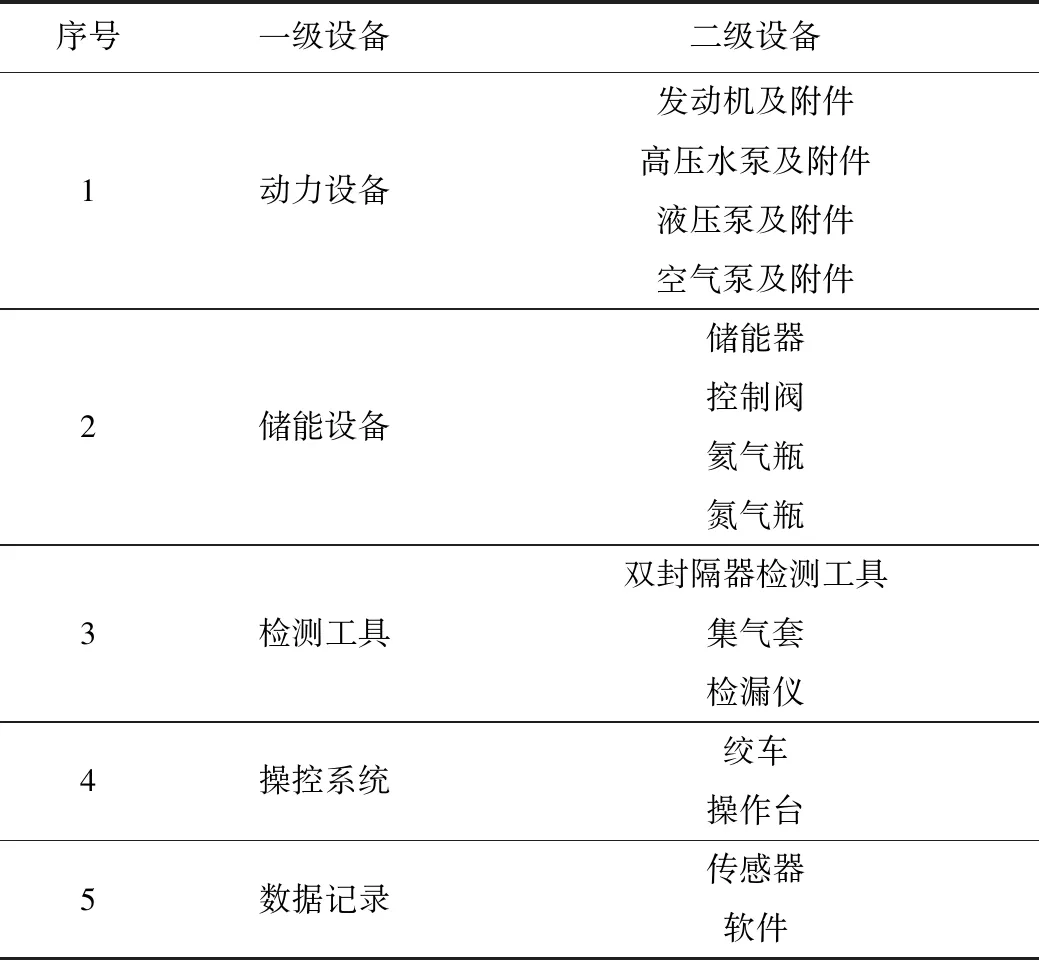

螺纹气密封检测是在油套管入井前,在测试管柱内下入双封检测工具;向检测工具内注入氦氮混合气,将检测工具的上下胶筒分别坐封在接箍上下位置;继续加压至设计要求的检测压力,此时检测气体进入检测工具与管柱之间的密闭环形空间;用集气套将油套管接箍包起来,形成密闭空间,通过高灵敏度的检漏仪在螺纹外探测氦气是否泄漏,从而来判断螺纹连接的密封性。由于氦气分子直径小[4],可以沿螺纹微细空间渗透,且为惰性气体,使用安全。若有气体泄漏则设备报警,表明螺纹密封不合格。因此,该技术可以精确地检测出油套管螺纹连接的气密封性能。螺纹气密封检测主要设备见表1。

表1 螺纹气密封检测主要设备

2 氦气检测技术的研发

2.1 整体设计思路

在调研国外相关产品的基础上,对动力和增压系统、双封隔器检测工具、控制系统等关键部件进行设计;完善相关工艺和配件;优化配套工艺和操作程序;开展地面联调和试验井测试,最终形成一套油套管特殊螺纹气密封检测工艺技术和配套装备。重点完成液气动力系统选配、增压系统及检测气源选配、检测执行系统研发、控制系统以及辅助系统设计工作。

2.2 动力和增压系统的优化

野外作业,需自备动力源,对油套管螺纹进行气密性检测,难点在于如何将氮气和氦气的混合气体快速从气瓶压力增压到设计的检测压力。经过方案比选,最终采用高压泵给水增压,然后通过蓄能器将水压力转化为氮氦混合气压力的方式。通过控制台实现远程的柴油机、高压卸压阀、高压截止阀、气动离合器的控制。利用压缩空气作为动力,无需任何电器,满足现场防爆的要求。

2.3 双封隔器检测工具设计

2.3.1 方案设计

双封隔器检测工具是一种上下均带有封隔器的特制工具,能分程序完成卡封检测部位、注入高压气体检测和解封作业。通过优化设计、有限元分析、室内试验,对比了压缩式检测工具与扩张式检测工具,最终选用了压缩式检测工具,采用抗疲劳寿命和非对称设计,提高了使用次数,增强了检测的安全性。压缩式检测工具具有以下特点:胶筒由气压推动活塞式滑套压缩变形坐封,坐封压力2 MPa,坐封后密封压力与检测压力一致;胶筒变形小,结构简单,胶筒回弹时间较快,拆装方便。

2.3.2 结构设计

双封隔器检测工具主要包括胶筒密封件、活塞缸坐封装置、进气测试机构、泄压解封装置4部分,如图1。

图1 双封隔器检测工具示意图

胶筒密封件是在外力的作用下,挤压膨胀而密封环形空间,防止流体通过的部件。它是封隔器的关键部件,主要由弹性胶筒、安装密封元件的钢碗,隔环和防止密封元件突出的元件构成。

活塞缸坐封装置是使封隔器坐于测试段后保持密封状态的部件。坐封开启后,进入气缸的压力气体推动活塞运动,压缩高强度弹性胶筒,使之膨胀而密封环形空间。它是由坐封活塞、中心管、上、下接头、滑套组成。

进气测试机构是在封隔器胶筒坐封后,保持胶筒持续密封并测试环形空间气体泄漏的部件。它由进气阀、中心管、活塞缸构成。

泄压解封装置是释放环形空间和活塞缸的压力,使胶筒回弹恢复原状,并顺利起封的装置。它由泄压阀、中心管、活塞缸构成。

2.3.3 胶筒设计

胶筒是整个检测工具的核心部件,用于封隔检测工具与管柱之间的环形空间,其材料是硫化丁腈橡胶。由于橡胶材料属于非线性复合材料,机械特性也会由于外部因素的影响而变得复杂。为此,在验证胶筒密封性能前,采用两组胶筒模型,对橡胶进行有限元分析。

通过优化分析、试验优选,采用高强度和特殊工艺制作的胶筒和保护套,承压可达50 MPa以上,实验室承压次数200次以上;上、下胶筒采用不同硬度、扯断强度、扯断伸长率、压缩永久变形的橡胶材料,最终实现上胶筒解封速度、回弹速度快于下胶筒,避免了下胶筒先于上胶筒解封,造成检测工具因环空高压被“顶出”管柱,引发操作现场安全事故。

2.4 检漏仪优选和集气套设计

设计的集气套密封效果好、操作方便,可以更好地收集泄漏气;优选检漏仪,提高了检测评价的准确度,检测氦气泄漏速率精度为1.0×10-8Pa·m3/s。

2.5 氦气检漏仪数据采集软件开发

开发了氦气检漏仪数据采集软件,具有数据采集、实时显示、展示数据走势、超标数据报警等功能。此外,可以将稳定值存储到数据库中,实现对数据的查看、按照格式汇总、最后输出格式报告等目的,有效降低了现场人员工作强度,显著提高了工作效率。

2.6 装备的主要参数

该套装备的主要性能指标以及与国外同类产品的对比见表2。由表可知,该套设备与国外同类装备相比具有系统紧凑、安装简捷、检测时间短,胶筒承压次数高、解封安全性高,操作效率高和记录准确等特点。

表2 与国外同类产品的技术指标对比

注:1 in=25.4 mm

3 应用情况

该装备在中石油、中石化20口井中完成了1 800余扣次的螺纹气密封检测,见表3所示。在检测入井管柱螺纹密封性的同时,对检测设备的检测压力、检测精度、检测时间和胶筒使用寿命都进行了优化完善,使整套设备达到了吊装方便、装卸快捷、操作灵活、运行平稳的特点,为有效保证高压气井井筒密封完整性提供了技术支撑。该项成果目前已经授权2项实用新型专利,申请4项发明专利。

表3 螺纹气密封检测现场应用统计表

4 结论与建议

1)研发的螺纹气密封检测装备,系统紧凑简捷、升压迅速、运行顺畅、检测速度快,2 min30 s可完成所有检测操作,能很好地适应现场作业需要。

2)检测工具采用压缩式坐封和非对称解封设计,有效提高了检测工具使用寿命和操作安全性,解决了现场胶筒使用次数少、工具易“顶出”的技术难题。

3)开发的油套管螺纹气密封检测数据采集软件,具有实时记录泄漏速率图像和数据的功能,解决了现场手工记录、数据可靠性低的技术难题。

4)根据国内气井的实际工况条件,匹配适当的增压器和储能器的最大承压能力,进一步降低成本,提高装备的性价比。