储气库注采管柱轴向振动相似模拟试验研究

2019-05-16李力民梅宗清吴红阳管贞平张强

尹 浩,李力民,梅宗清,吴红阳,管贞平,张强

(1.中石油西南油气田分公司 重庆 401121;2.四川华宇石油钻采装备有限公司 四川 泸州 646100;3.西南石油大学油气藏地质及开发工程国家重点实验室 四川 成都 610500)

0 引 言

随着天然气需求量的日益增加、进口气量的持续快速增长以及国内大型长输管道工程的提速建设,天然气储存和调峰矛盾日益突出。在众多调峰方式中,地下储气库是当今世界上最主要的天然气储存方式和调峰手段[1]。在储气库运行过程中,交替注气和采气造成井筒内温度和压力发生周期性变化,以及阀门操作、管径变化和气嘴节流等因素使注采管柱内的高速流体处于不稳定流动状态,流体压力发生瞬时变化时会诱发管柱一起耦合振动。管柱振动将加速管柱的疲劳破坏、接头磨损、螺纹松动和井筒完整性等问题,严重的振动将导致螺纹松扣、封隔器失封甚至管柱疲劳断裂等事故。然而,对于储气库交替大排量注采过程中的管柱振动,国内外仍缺乏相关研究。因此,需要开展储气库注采管柱振动研究,进一步分析气体诱发管柱振动的机理,了解管柱的实际运动状态及其影响因素。

国内外学者对流体诱发管柱振动问题进行了深入的研究。国外从19世纪中叶开始研究输流管道的水击问题,法国学者Menabrea于1858年首次提出并研究了压力管道中的水力冲击问题,并指出水击计算必须考虑管道的弹性和水体的压缩性等论点[2]。1956年,Skalak认识到弹性输流管路系统内同时存在着压力波和应力波及二者之间的相互作用,建立了管路轴向流固耦合振动4方程模型,为流固耦合振动研究奠定了理论基础[3]。随后,大量学者对4方程模型进行了扩充,逐步完善了输液管道的流固耦合振动理论[4-8]。相比于国外,国内有关输流管道振动问题的研究起步很晚,有关管道流固耦合振动的学术论文直到二十世纪八十年代后期才逐渐开始出现。近年来,国内学者窦益华、樊洪海等人也针对气井完井管柱振动方面进行了不同程度的研究[9-13]。

虽然国内外学者在管柱振动方面已经进行了大量的研究工作,但目前缺少针对流体诱发油管柱耦联振动的试验方法和试验手段。本文通过室内相似模拟试验的方法,对储气库注采管柱振动特性进行研究,以期为揭示气体诱发油管柱振动机理提供依据。

1 管柱轴向振动相似系数建立

在设计储气库注采管柱振动模拟试验时,应使模型满足相似定理的要求以保证模拟试验能够反映实际储气库注采管柱振动状态,因此首先需要建立管柱振动相似系数,探索管柱振动各参数之间的关系及其对相似试验的影响。

对发生轴向自由振动的管柱做如下的假设:1)管柱是具有分布质量与分布弹性的连续系统,应符合理想弹性体的基本假设,即均质、各向同性并服从虎克定律;2)忽略阻尼大小的影响,建立如图1所示的力学模型[14-15]。

图1 油管柱轴向自由振动力学模型示意图

(1)

故根据微元段两端截面的位移和受力关系,可得微元段的应变为:

(2)

根据胡克定律σ=Eε,对于细长杆可以近似认为:

(3)

(4)

应用达朗贝尔原理,可得微元段的运动方程为:

(5)

化简得:

(6)

对于等截面管柱,A(z)为常数,则得管柱轴向自由振动的运动方程为:

(7)

式中,ρ为管柱质量密度,kg/m3;u为管柱轴向位移,m;A为管柱截面积,m2;E为弹性模量,N/m2。

利用相似定理对管柱轴向振动方程(7)做相似变换,并结合待定系数法,可得相似比例式:

(8)

式中,cu是轴向位移比尺;ct是时间比尺;ca是管柱材料中声波波速比尺;cl是管柱长度比尺。

管柱材料中声波波速比尺ca为:

(9)

可得管柱轴向振动的相似理论模型式:

(10)

管柱轴向振动的相似式从材料属性、几何结构2方面反映了管柱轴向振动的相似特征:1)cE/cρ反映了管柱自身的材料属性相似对管柱轴向振动的影响;2)cl2反映了管柱几何结构相似对管柱轴向振动的影响。

综合考虑试验场地和试验设施的要求等,选取模型与原型管柱的长度比尺为1:8,试验台架模拟管柱的长度为25 m,整个管柱系统可模拟实际200 m管柱。模拟井筒材料及尺寸:透明有机玻璃管,外径为22 mm,内径为19 mm,长度25 m。模拟油管材料:尼龙管,油管外径分别为9、11和14 mm,壁厚为1 mm。

2 相似模拟试验装置

2.1 实验装置及实验步骤

油管柱振动模拟试验台架主要包含以下几大系统:底座系统、模拟管柱系统、模拟井筒系统、测试系统、气源及注气系统和数据采集和分析系统等,如图2所示。

1)底座系统

该部分的主要功能是为整个试验系统提供固定支撑,整个底座系统长度为25 m,高度为20 cm,采用水泥浇筑而成。

2)模拟管柱系统

模拟管柱系统采用外径分别为9、11和14 mm的尼龙管。整个模拟管柱长度为25 m,在井口处和模拟封隔器处对模拟管柱施加全约束,约束其各方向的位移和转动。试验中需要通过改变管柱轴向力研究管柱在直线状态、正弦屈曲和螺旋屈曲状态下的振动特性。

图2 试验装置示意图

3)模拟井筒系统

采用透明的有机玻璃管作为模拟井筒,以便实时观察模拟油管在井筒中变形及运动规律,模拟井筒的外径为22 mm,内径为19 mm,总长度为25 m。模拟井筒外部安装防护筛网,以保证试验过程中人员和设备的安全,模拟井筒内部安放模拟管柱。利用U型管卡和膨胀螺钉将模拟井筒系统固定在水泥底座上。井筒之间留出一定空隙便于在管柱上安装各种测量短节和传感器。

4)测试系统

测试系统包括压力计、气体流量计、振动测试单元和轴向力测试单元等。气体压力计用于实时监测注入气体的压力,其量程为20 MPa。气体流量计用于实时监测注入气体的流量。振动测试单元和轴向力测试单元安装在模拟井底处(A位置)、模拟封隔器以上(B位置)和管柱中部(C位置)。振动测试单元采用高性能9轴姿态模块进行测试,用于观察和记录管柱运动状态,并采用专业软件处理数据得到管柱的振幅、频率、振动位移、速度和加速度等数据。轴向力测试单元采用波纹管称重传感器,用于测试管柱轴向力和气体反作用力,并判断管柱的屈曲状态。

5)气源及注气系统

采用储气罐作为试验气源(必要时可采用高压气泵),储气罐的容积为40 L,初始压力为12 MPa。模拟试验中通过电磁阀控制气体流动,电磁阀可实现瞬时开启和关闭以模拟瞬时开井和关井工况,同时在储气罐出口处采用气体压力计和流量计实时监测气体压力和流量,并通过改变注入气压力和气量来模拟不同工况下管柱的振动情况。

6)数据采集软件

试验过程中需要实时记录的数据主要包括气体压力、流量、不同时刻管柱的轴向力和管柱各个方向的振动加速度等。试验中由各传感器记录相应的数据,并实时传输给控制电脑,最后由专业软件生成试验数据记录表和相关曲线。

试验过程中,通过储气罐和空压机提供不同注采气量,模拟储气库注气和采气工况,并通过改变管柱轴向力使管柱处于不同屈曲状态,测量不同气量和屈曲状态下管柱的振幅、频率、振动位移、速度及加速度等参数,从而揭示储气库注采管柱振动机理。

3 注采管柱轴向振动特性分析

3.1 管柱振动瞬态动力学响应

试验中电磁阀开启后,气体由储气罐流向模拟管柱内部,并通过模拟管柱出口流出。由于气体不稳定流动和阀门的瞬间开关,会诱发管柱应力波动,应力沿管柱传播使整个管柱处于振动状态。图3是试验过程中储气罐阀门开启和关闭瞬间气体压力变化曲线,阀门开启瞬间气体压力降低,直至气体压力趋于稳定,阀门关闭后气体压力逐渐恢复,但仍低于阀门开启前气体的压力值。气体压力降低阶段为阀门开启阶段,气体压力上升阶段为阀门关闭阶段,而阀门开启和关闭之间气体压力趋于稳定阶段为气量稳定阶段。通过阀门开启前和阀门关闭后气体压力的差值和阀门开启时间可以求得该阶段的模拟气量,再通过实际气量与模拟试验气量的对应关系就可以求得相对应的实际气量。

图3 储气罐阀门开启和关闭瞬间气体压力变化曲线

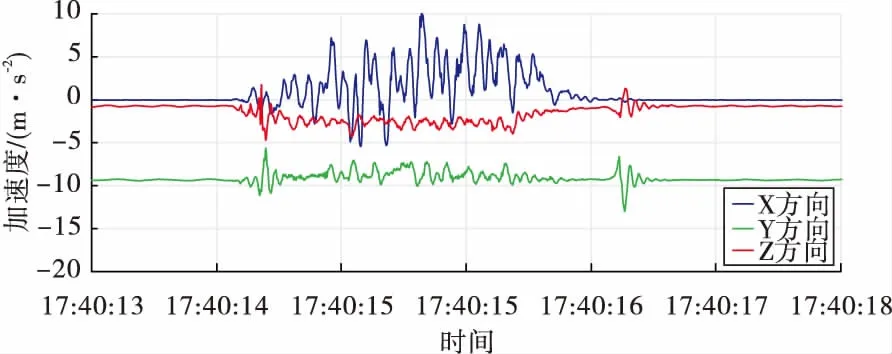

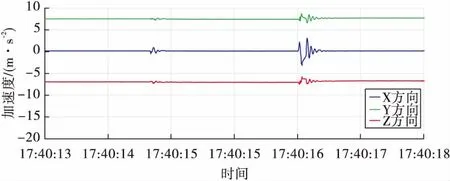

图4和图5分别是电磁阀开启和关闭瞬间模拟管柱A位置和C位置的三个方向加速度变化曲线,其中X方向代表管柱轴向,Y方向和Z方向代表管柱横向。电磁阀开启前振动传感器会监测到一定的初始振动加速度,这是由重力加速度造成的,其值与振动传感器安装的方向有关,数据处理时需要滤去初始振动加速度的影响。由图4可知,由于靠近井底处模拟管柱没有约束作用,靠近井底处模拟管柱在整个试验阶段均发生较严重的振动,而在电磁阀开启和关闭瞬间靠近井底处模拟管柱的振动比气量稳定阶段更弱。由图5可知,在电磁阀开启和关闭瞬间,气体的瞬变流动会诱发封隔器以上模拟管柱产生一定的振动,其振动加速度明显小于靠近井底处模拟管柱,而在气量稳定时封隔器以上模拟管柱几乎未发生振动,而且可以发现,由于封隔器的约束作用,靠近封隔器处管柱的振动幅度降低,因此现场可以考虑增加扶正器等方式对管柱施加额外约束作用来降低管柱的振动。

图4 储气罐阀门开启和关闭瞬间模拟井底处(A位置)的加速度变化曲线

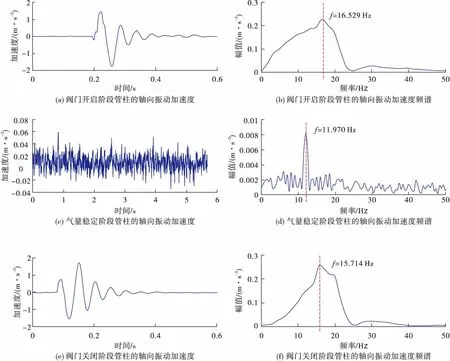

对封隔器以上模拟管柱不同阶段的轴向振动加速度做傅里叶变换求出管柱振动响应的频谱图,如图6所示。图6中的频谱图横坐标是频率(单位Hz),纵坐标是加速度振动幅值(单位m/s2),图中最高尖点所对应的横坐标值就是管柱振动的频率。

图5 储气罐阀门开启和关闭瞬间模拟管柱中部(C位置)的加速度变化曲线

由图6(a)、图6(c)和图6(e)可知,封隔器以上模拟管柱在阀门开启和关闭阶段的轴向振动加速度远大于气量稳定阶段的振动加速度,说明阀门的突然开启和关闭会引发剧烈的水锤效应,从而造成管柱剧烈振动。由图6(b)、图6(d)和图6(f)可知,封隔器以上模拟管柱在阀门开启和关闭阶段的振动频率也高于气量稳定阶段的振动频率。

3.2 气量对轴向振动的影响规律

试验中开展不同气量下管柱振动模拟试验,不同气量时11 mm模拟管柱的振动加速度分别如图7所示。通过不同气量下管柱振动加速度离散点可看出,随着注入气量的增加,管柱振动加速度均逐渐增加,说明气量的增加会导致管柱振动加剧,剧烈的轴向振动容易加速管柱的疲劳破坏和断裂失效,而横向振动会增加管柱的弯曲应力,加快油管接头处与套管之间碰撞接触和摩擦磨损。从整体上看,管柱的X方向振动加速度明显高于Y方向和Z方向的振动加速度,说明管柱的轴向振动比横向振动更加剧烈,这是因为气体沿轴向流动,产生的波动压力也是沿轴向,而横向振动的产生是泊松效应的结果。

3.3 管径对轴向振动的影响规律

模拟试验中采用外径为9、11和14 mm模拟管柱分别模拟实际73、88.9和114.3 mm的油管柱。三种尺寸的模拟管柱在靠近封隔器处(B位置)的轴向振动加速度如图8所示。

对比外径为9、11和14 mm模拟管柱在不同工况下的振动加速度可知,相同气量下9 mm管柱的振动加速度最大,11 mm管柱的振动加速度次之,14 mm管柱的振动加速度最小,且随气量的增加,9 mm模拟管柱的振动加速度增加最快,说明管柱直径越小,管柱重量越轻,对振动的阻尼作用越弱,也越容易产生振动,因此在相同气量或压力波动下,小尺寸管柱会产生更加严重的振动。因此,增大管柱直径有利于降低管柱振动,现场可以考虑通过优化管柱尺寸来降低管柱振动。

图6 封隔器以上模拟管柱的轴向振动频谱分析

图7 不同气量下模拟管柱中部(C位置)振动加速度

图8 不同直径管柱靠近封隔器处(B位置)的轴向振动加速度对比

4 结 论

1)建立了管柱轴向自由振动模型,并利用相似定理和相似变换得到了管柱轴向振动的相似理论模型式,从材料属性、几何结构2方面反映了管柱轴向振动的相似特征。

2)根据结构相似原理设计并建设完成了储气库注采管柱振动模拟试验系统,整个试验系统长度为25 m,并利用模型试验分析油管柱在不同管径、和生产气量下的振动规律,得到高压高产气井油管柱的振动特性。

3)模拟试验结果表明,气量对管柱振动的影响较大,随着气量的增加,管柱振动加速度增加,说明气量的增加会导致管柱振动加剧;瞬时开关阀门引起的水锤效应,可使管柱的瞬时轴向振动加速度达到气量稳定阶段的5~15倍;管柱直径越小,管柱重量越轻,在相同气量或压力波动下,会产生更加严重的振动。