气藏型储气库完整性技术研究进展*

2019-05-16罗金恒李丽锋王建军赵新伟李发根

罗金恒,李丽锋,王建军,赵新伟,王 珂,李发根,武 刚

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

0 引 言

地下储气库是国家天然气“产-供-储-销” 产业链中的重要组成部分,是关系国计民生的重点工程。我国储气库建设起步较晚,上世纪90年代初,随着陕京一线的建设,中国首批商业储气库建设才拉开序幕[1]。进入21世纪,随着我国经济快速发展,低碳清洁的天然气需求急剧增长,天然气安全平稳供给形势日益严峻,储气库建设速度加快,截至2017年底,中国已建成25座天然气地下储气库,其中中国石油23座,工作气量达100亿立方米。2017-2018年冬春之际的全国大范围 “气荒”更是将储气库的需求推向了新的历史高度[2],中国储气库将迎来新的发展机遇期,战略地位举足轻重。

储气库系统“强注强采”的功能是区别于常规气田的显著特点,可致使其承受交变地应力和交变载荷的作用,同时可能在腐蚀、冲蚀、岩层蠕变等潜在危害因素的共同作用下,影响储气库稳定性和安全可靠性。国外储气库重大事故教训表明,大规模交替注采、压力循环波动易造成储气圈闭地质构造失稳、井屏障退化和地面设备故障,甚至导致泄漏、燃烧或爆炸等事故发生[3]。如,2015年10月,美国加州Aliso Canyou储气库SS-25井因套管破损引发2亿立方米天然气泄漏,事故总损失超10亿美元,是美国历史上最严重的天然气泄漏事故[4]。随着我国大批储气库陆续投入运行,如何开展储气库安全管理已成为运营管理者面对的重大课题。

基于风险的完整性管理被国际上普遍认为是解决油气管道和储运设施安全管理的有效手段。储气库作为储运设施的重要组成部分,其完整性技术在国际上备受关注和重视[5]。上世纪90年代,美国气体研究协会开展了盐穴用于天然气储气库的风险评价研究[6]。2001年哥伦比亚公司采用风险评价方法评价储气库井完整性状况,用于优化资产完整性管理[7]。2006年和2009年国际管道研究协会(PRCI)地下储气库委员研究指南发布,主要包括油套管完整性、固井水泥环完整性和库存完整性三方面内容。2015年美国石油学会发布了API RP 1171《枯竭型和含水层天然气储气库功能完整性》[8]和API RP 1170《盐穴型天然气储气库设计与运行》[9]。目前,全生命周期的储气库完整性管理已成为储气库安全管理的发展方向。

笔者在在统计分析国外储气库事故案例基础上,明确了储气库事故类型与原因,阐述了储气库完整性管理概念与技术内涵,并重点介绍了我国在气藏型储气库监测、安全选材、风险评估、检测评价等方面的主要研究进展,并简要评述了储气库完整性技术发展展望,可为储气库安全管理和完整性技术研究提供技术支持与借鉴。

1 储气库事故类型与原因

国外公开报道的62起储气库事故案例统计结果表明: 1)气藏型18起,盐穴型27起和水层型储气库17起[3-4],大多主要集中在美国; 2)事故所在的储气库储存介质以天然气为主,其中气藏型和水层型储气库储存介质均为天然气,盐穴储气库储存介质包括天然气、液化天然气、丙烷、丁烷、乙烷、乙烯、氢气等; 3)气藏型储气库和水层型储气库主要为泄漏事故,盐穴型储气库包括泄漏和蠕变引起的溶腔体积收缩下降两类事故类型,其中泄漏57起,蠕变引起的溶腔体积收缩下降5起; 4)泄漏路径包括通过地面设施泄漏、通过注采井泄漏、通过地层迁移泄漏-注采井完整性失效、通过地层迁移泄漏-圈闭密封性失效; 5)泄漏原因包括套管完整性失效、井口设施失效、固井质量差、圈闭密封性失效、误操作、地震、封隔器密封失效、过量充填、机械损伤、第三方侵入、脱水处理装置密封失效、地面管道失效等,如图1所示。其中套管完整性失效原因主要为套管破损、腐蚀穿孔、螺纹接头密封失效等,井口设施失效原因包括冲蚀致三通破裂、井口密封垫片失效、井口阀门失效、机械损伤致井口设施损毁、阀门失效等。溶腔体积收缩主要针对盐穴型储气库,主要由盐岩蠕变和上覆层坍塌引起; 6)泄漏主要发生在运行阶段,但试注气、维护维修均可能造成安全事故发生; 7)储气库事故灾害类型主要包括泄漏、泄漏和火灾、泄漏、火灾和爆炸三种情况,主要以泄漏为主。盐岩蠕变引起的溶腔体积收缩下降主要造成地面沉降和溶腔废弃等。8)56起泄漏事故共造成9人死亡,65人受伤,疏散人次17 693次,事故共造成12座储气库因密封失效而废弃; 9)储气库一旦发生泄漏,势必会造成大量的经济损失:2015年10月,加利福尼亚州阿里索储气库泄漏事故直接经济损失约3.3亿美元;2003年4月,SoCal储气库气体泄漏后造成设备损伤10.5万美元和清理费用240万美元;1993年1月,阿里索储气库因地震导致天然气泄漏造成经济损失3000万美元。综上可知,储气库安全运行不仅与地质体、井筒和地面设施的完整性状态相关,而且与建设、试注气、运行和维护维修阶段的风险因素控制相关。

图1 储气库事故原因统计分布图

2 储气库完整性管理概念和技术内涵

2.1 储气库完整性概念

完整性概念最先于20世纪70年代末到80年代初提出,早期主要针对电站设备和核设备;随后在炼化设备和油气管道中应用和发展,近年来被广泛应用于油气井。管道完整性是指管道始终处于完全可靠的服役状态[10],而油气井完整性是指应用技术、操作和组织措施来减少地层流体在油气井寿命期间内无控制地排放的风险[11]。对于储气库完整性,既要承接管道和油气井完整性的特点,并从对象上涵盖地质体、井筒和地面设施,从时间跨度上应贯穿于储气库全生命周期。储气库完整性是指储气库地质体、注采井和地面注采设施的功能始终处于安全可靠的服役状态,其内涵包括三个方面:

一是地质体、注采井和地面注采设施各单元在物理上和功能上是完整的;

二是在设计、建设、注采运行和废弃等全生命周期内始终处于受控状态;

三是运营商已经并仍将不断采取技术、操作和组织管理措施防止天然气泄漏事故或在设计寿命期内全库报废发生。

2.2 储气库完整性管理对象与技术内涵

储气库完整性管理指对所有影响储气库地质体、注采井和地面注采设施三大单元完整性的风险因素进行识别和评价,并综合运用技术、操作和组织管理措施,将储气库运行的天然气泄漏风险水平始终控制在合理和可接受的范围之内。储气库完整性管理是对地质体、注采井和地面设施的一体化管理,是贯穿于储气库全生命周期的全过程管理,是应用技术、操作和组织措施的全方位综合管理[12]。

地质体作为储气库系统的核心单元,其完整性状态的好坏是决定是否可改建储气库的先决条件,而且是储气库安全运行的基本保障。在多周期注采运行过程中,地质体主要存在断层密封性失效、盖层及底托层密封性失效、封堵井密封性失效、水体侵入等风险。因此,地质完整性管理的目的就是预防上述四类风险的发生,在设计阶段,主要包括储气库密封性评价、监测井设计、老井封堵等完整性技术,在运行阶段,主要是基于动态监测与密封性评价技术,以实现地质体泄漏风险预警。

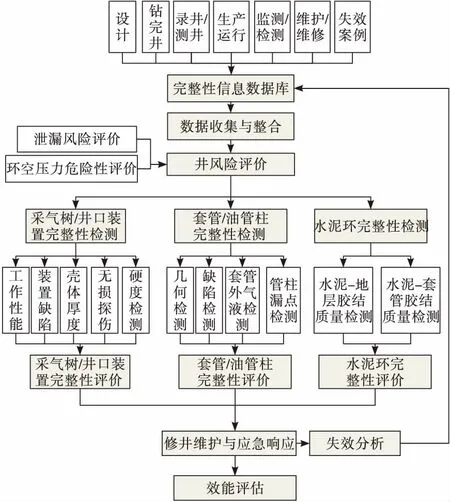

井筒完整性管理涉及设计、建设与运行管理的全过程,但无论处于任何阶段,主要目标是对地层流体的有效控制。作为控制地层流体无控制流动的阻挡层,生产套管、注采管柱、固井水泥环是井筒完整性的关键组成部分。井筒设计完整性技术主要包括适应注采交变工况的管柱结构、密封和腐蚀完整性设计、固井设计技术等,建设期则主要包括满足交变工况下长期密封的高质量固井、长效性环空保护液、管柱丝扣密封性检测、井筒测井评价等技术,运行期井筒完整性技术体系如图2所示,主要包括数据收集与整合、注采井泄漏风险评价、环空压力危险性评价、完整性监测/检测、完整性评价、修井维护与应急响应、效能评估等。

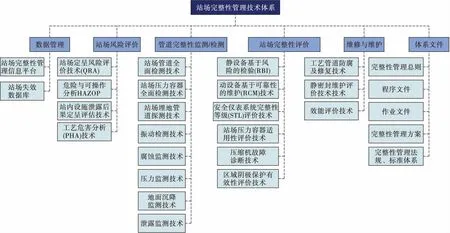

与常规气田开发相比,储气库具有“大吞大吐、注采交替、高压运行”的特点,注采两套系统交替运行,注采气量波动范围高达10~20倍,对地面工程布局优化和设备管理运行灵活性要求高[13]。但从完整性管理技术来看,储气库注采管道完整性管理和长输管道完整性管理技术内涵相同,主要包括数据收集与整合、风险评价、基于风险的检测、完整性评价、完整性评价结果的决策、响应和反馈等。对于站场完整性管理技术体系主要包括数据管理、风险评价、完整性监测/检测、完整性评价、维修与维护、效能评价等[10]。

图2 运行期储气库井筒完整性技术体系框架

3 储气库完整性关键技术的主要研究进展

3.1 气藏型储气库地层-井筒-地面立体化监测体系

我国气藏型储气库建设与运行实践20年以来,逐步构建了储气库地层-井筒-地面立体化监测体系[13],主要包括地质体密封性、井筒动态监测、内部运行动态监测和地面设施监测四大方面,其中: 1)地质体密封性监测主要对含气区域内盖层、断裂系统、溢出点、周边储层以及上覆渗透层和浅层水域监测,对天然气通过地层漏失实施预警; 2)井筒动态监测主要包括注采井参数监测、注采井密封性监测/检测、泄漏监测等; 3)内部运行动态监测包括注采动态,内部温压和流体性质、气液界面与流体运移、注采井产能等,目的是了解单井注采气能力、储层性质、流体分布及变化等,指导气库扩容达产、优化配产配注及井工作制度调整; 4)地面设施监测包括地面腐蚀监测、管道压力监测、天然气泄漏监测,保障地面设施的完整性和安全运行。储气库站场完整性参观技术体系如图3所示。

图3 储气库站场完整性管理技术体系

3.2 注采管柱螺纹选用与安全选材技术

与常规气井相比,储气库井服役周期一般在30年以上,地层压力系数不衰减且长期保持在0.9左右,注采管柱作为注气和采气双向流动通道,管柱内运行压力、温度等载荷随注采周期交替变化,这对注采工况下螺纹接头密封性提出了更高的要求[14]。如注采管柱螺纹接头密封失效,含有CO2酸性气体的天然气可通过丝扣进入油套环空,致使环空保护液防腐效果劣化,从而促进油管和套管腐蚀甚至穿孔失效。

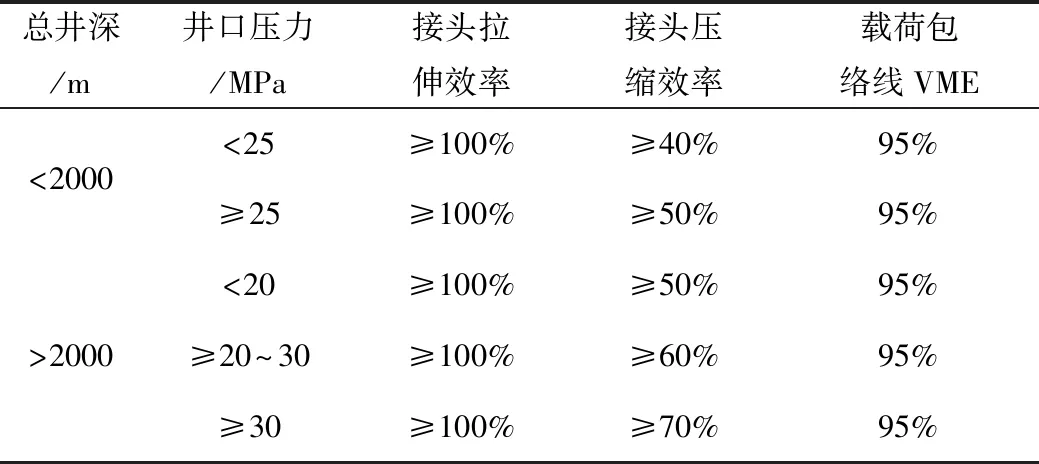

中石油管材研究所综合考虑储气库管柱的重力效应、温度效应、鼓胀效应、活塞效应、摩阻效应以及内压力、外压力的影响,结合气密封螺纹结构额定数据,建立了考虑注气/采气交变载荷下压缩效率计算模型:接头压缩效率=有效轴向力/压缩屈服载荷<接头额定压缩效率。根据最大轴向载荷的交变确定了气密封循环试验载荷,同时结合注采压力,制订了30周次气密封循环试验方案,并进行了靖边、苏桥、板南储气库注采作业工况下管柱气密封循环模拟试验。最终从经过“ISO 13679标准的1.5周次气密封循环未泄露”的试验,改变为经过“拉压交变载荷下30周次气密封循环未泄露”的试验[14],优选了气密封螺纹,并综合储气库井深度、气密封螺纹拉伸效率和压缩效率提出了储气库井气密封性螺纹分级选用指标[15],如表1所示。

在多周期拉压交变下管柱螺纹气密封试验基础上,提出了储气库管柱设计准则,主要包括管柱强度设计准则和密封设计准则,最终提出储气库管柱设计方法,突破传统的“管柱强度设计+气密封螺纹接头”的管柱设计理念,形成强注强采交变载荷下储气库管柱强度设计+密封设计的新技术方法。

表1 储气库井气密封性螺纹分级选用指标

因中石油6座气藏型储气库注入气为干气,而采出气低含水,故提出气液两相选材试验方法,指出了水气比11.3 m3/Mm3为对腐蚀影响的临界线,结合储气库生产套管和油管使用环境,认识到生产套管和油管腐蚀选材应分别对待,套管依据现有液相工况选材,油管按照低含水工况选材[16]。

3.3 储气库井环空带压危险性评价与风险评估技术

注采井风险管理是储气库完整性管理中的重要内容,其目的是识别注采井风险因素,对注采井风险进行评估,以采取有针对性的注采井维修与维护措施来消减注采井泄漏风险,预防灾难性事故发生[17]。其注采井风险管理流程如图4所示,主要包括确定评价对象、数据收集与整合、环空压力危险性评价、定性评估、半定量/定量风险评估、风险减缓方案、监测与维护等。其中储气库井环空带压危险性评价与风险评估技术是注采井风险管理的核心关键技术。

储气库注采井环空压力危险性评价主要目的是针对带压井通过实施危险分级,在尽量减少泄放、修井频次的情况下,保障储气库井筒安全。目前国际上已公开发布了油气井环空压力管理标准API R90[18]和API R90-2[19]两部标准,国内塔里木油田、西南油气田的油气井环空压力管理也主要基于这些标准开展,编制的《高温高压及高含硫井完整性指南》[20]涉及到生产阶段环空压力管理要求和最大允许环空压力计算方法,均为储气库注采井环空压力危险性评价提供了借鉴。然而,与常规油气井相比,储气库井存在注气和采气双向功能,具有“强注强采”的特点,且30年以上寿命的要求,这些致使储气库井注采井环空压力危险性评价时需考虑自身的特点与安全要求,主要体现在: 1)热致压力识别应考虑注气和采气过程对环空压力和温度的影响; 2)多周期注采工况下,管柱存在气密封螺纹密封失效的风险,在确定储气库A环空最大许可压力时,不仅要考虑油管的抗挤毁失效模式,并需考虑环空带压对螺纹密封完整性的影响; 3)“强注强采和长期注采运行”的功能要求,B和C环空应不允许带压,如出现B和C环空异常带压情况,应及时进行诊断、评估和维修; 4)从安全的角度上,热致、持续或作业带压均应对环空压力进行危险性评价。如过高的热致压力可能对管柱密封性造成影响,可通过调整注采方案或补注氮气等缓解; 5)从完整性管理的要求来看,应对环空带压井实现危险分级管理。为此,在建立注采过程环空压力和温度预测模型的基础上,通过对套管柱、油管柱、封隔器、地层等井屏障部件的强度校核,建立了环空最大允许井口运行压力确定方法,并将环空压力分为危险治理区(红)、泄压诊断区(橙)、预警监控区(黄)、正常监测区(绿),实现了储气库环空带压井危险等级管理,如图5和图6所示。

图4 储气库风险管理流程

该井A环空和B环空串通,属一级和二级屏障失效导致的持续带压,泄漏能量较小,判断为属油管和生产套管螺纹接头密封失效导致;A环空压力主要位于预警监控区,B环空压力位于正常监控区,但考虑到储气库长周期注采运行的要求,对于B环空带压的情况,建议立即诊断并采取措施;该井A环空压力图版未见正常监控区,主要由于该井正常注采工况下存在油管气密封螺纹密封性失效风险。

图5 某库1井A环空压力控制图版

图6 某库1井B环空压力控制图版

注采井风险评估方法包括定性、半定量和定量方法,半定量和定量方法是对定性方法评价出的中、高风险进一步详细评估,但也可直接对各井进行半定量或定量风险评估。储气库注采井风险评估技术核心关键是失效可能性评价、失效后果评估、风险估算、风险严重程度确定、风险削减措施选择与评估等。目前,中石油储气库完整性研究团队已建立基于风险矩阵的定性方法、基于层次分析法的半定量方法和基于故障树方法的定量方法[17]。对于定性、半定量/定量风险评估方法,其技术流程一致,差异在于确定失效可能性、失效后果和风险水平的定量程度不同。本文重点介绍基于风险矩阵的定性方法,该方法失效可能性采用井屏障失效表征,而失效后果采用泄漏率大小来表征,风险则由失效可能性和失效后果表征,并分为高、较高、中等、低四个风险级别,如图7所示,不同的风险等级对应不同的响应措施,如某库6井和某库2井建议立即修井。其中泄漏率计算可根据建立通过井口设施泄漏、通过水泥环泄漏、通过地层迁移泄漏模型计算。

失效可能性井屏障失效安全后果等级轻微一般中等重大灾难<0.01/(kg·s-1)0.01~0.1kg/s0.1~1kg/s1~10kg/s>10 kg/s高可能性一道井屏障退化或失效,另一道井屏障退化或失效,或已发生泄漏至地面某库6井较高可能性一道井屏障失效,另一道井屏障完好,或单个失效可能导致泄漏至地面某库2井中可能性一道井屏障退化,另一道屏障完好低可能性两道井屏障完好,或有轻微的问题某库1井某库3井

图7基于风险矩阵法的定性方法

3.4 气藏型储气库注采井完整性检测与评价技术

储气库注采井设计寿命达30年以上,检测评价是储气库注采井完整性管理的重要内容。储气库注采井检测内容包括套管柱(井下及近井口)技术检测、采气树和井口装置技术检测、套管外窜流或气体聚集检测、水泥环第一、二界面胶结质量检测、套管间压力及其可能来源、套管外空间流体量检测等[13],其检测手段与常规油气井相同。

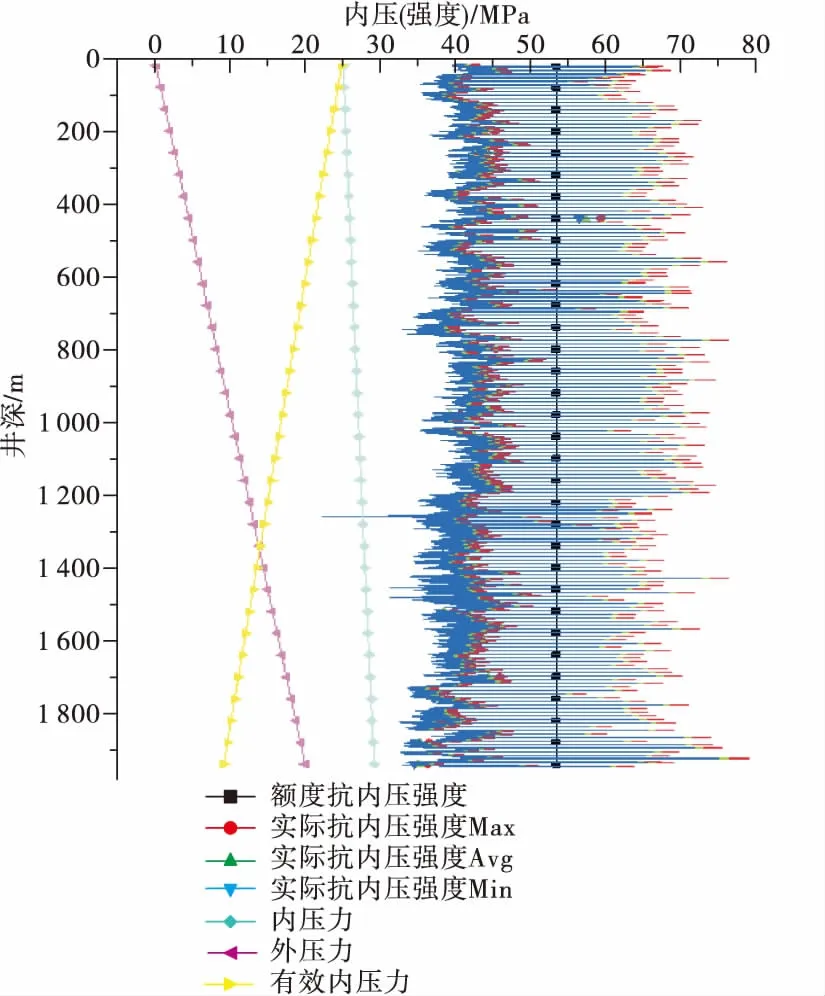

储气库井筒完整性评价包括主要包括管柱完整性和固井质量评价两大部分。管柱完整性评价包括管体和螺纹接头完整性评价两部分,剩余强度评价和剩余寿命预测是完整性评价的核心技术。对于套管柱和注采管柱,其管体和螺纹接头完整性评价方法相类似,主要区别在于服役载荷与服役环境不同,服役载荷对应于评价过程中的载荷,而服役环境则与腐蚀剩余寿命预测的腐蚀速率确定相关,另外套管柱抗内压强度和抗挤毁强度需考虑水泥环的影响,注采管柱则不用考虑。国内早期建设的储气库注采井评价主要依赖国外技术,中石油管材研究所研究团队在系统分析套管柱载荷分析的基础上,引入椭圆度、壁厚不均匀度等几何因素、以及腐蚀和裂纹缺陷影响,建立了基于全井段测井数据的管柱剩余强度评价和管柱剩余寿命预测模型,实现了储气库管柱自主评价,为老井是否可利用和在役注采井的危险点及检测周期确定提供了技术支持,如图8所示。对于注采管柱,由于可维修更换,一般较少进行管体完整性评价,大多工作集中在螺纹接头评价,管柱螺纹接头完整性评价主要基于数值模拟和多周期交变载荷下螺纹接头密封性评价试验进行评价。

储气库对固井质量要求更严格,储气层及顶部以上盖层段水泥环连续优质胶结段长度不少于25 m,且以上固井段合格胶结段长度不小于70%。固井质量评价技术主要包括声波幅测井、声波变密度测井、扇区水泥胶结测井、伽马-伽马水泥密度测井以及固井质量综合评价检测(MAK-9&SGDT-100)等,其评价结果可以从不同侧面反映固井质量的好坏。根据水泥胶结程度,按照SY/T 6592《固井质量评价方法》的规定[21],可将固井质量分为良好、中等(或合格)和差(不合格)3个等级。

图8 某储气库井管柱安全评价

3.5 地面注采设施风险评估与故障诊断技术

地面注采设施包括集注站和注采管道设施,与常规站场的差别主要在于压力高、温度高且部分设施(如注采管道)存在交替输送功能,在风险评估与控制手段方面可借鉴常规站场和管道相关技术。集注站主要基于API581的定量风险评估方法,建立了风险等级矩阵图[22],如图9所示。集注站中风险最高的是压缩机组,针对往复式压缩机组,建立了基于组合式神经网络的储气库注采压缩机组自适应故障诊断方法,利用部件不同工况的振动数据训练建立诊断网络,能够在变工况条件下较准确地诊断出部件的故障类型,为压缩机的预防维修和储气库的安全运行提供有力证据[23]。集输管道则基于肯特法半定量的风险评估方法,主要修正了腐蚀、第三方损坏指标以及各风险因素权重[24]。

图9 某储气库集注站风险等级矩阵图

4 储气库完整性技术发展展望

随着我国大批储气库规划建设与运行,储气库安全管理面临新的挑战和要求。储气库全生命周期完整性管理被普遍认为是保障天然气地下储气库本质安全的有效手段,并向着技术体系化、标准规范化、智慧化方向发展。然而,我国储气库完整性管理起步较晚,正处于规划研究阶段,完整性管理体系尚不健全。因此,针对我国储气库实际运行工况,应加强“地层-井筒-地面”三位一体的储气库的全生命周期完整性管理体系建设;加快储气库完整性设计、完整性管理规范、油套环空压力评价与管理、风险评估、监测体系与方法、检测评价、井筒泄漏检测与维修、油套管技术条件等标准研究与制定;深化储气库圈闭动态密封性评价、微地震监测、强注强采下套管柱安全选用与优化设计、储气库注采井动态风险预警、废弃准则及处置等完整性关键技术研究,以及井筒泄漏超声波检测及定位技术的研发与国产化,并搭建基于大数据的储气库监测预警管理平台,从而保障储气库安全、高效、平稳运行。