YJ85A/A1型牵引电机C6修绝缘性能的研究

2019-05-16王立民史向前张培军

王立民, 张 帆, 史向前, 张培军

(1 中车大连机车车辆有限公司 检修部, 辽宁大连 116021;2 中车永济新时速电机有限公司 技术中心, 山西运城 044502)

YJ85A/A1型牵引电机是引进日本东芝公司的先进技术,制造的新一代交流异步牵引电动机。牵引电机作为机车的A类部件,在C6修时进行必要的技术研究,有助于解决既往发生的质量问题,保证下一个运用周期的可靠性,也是验证对引进技术的消化吸收程度和进行全寿命周期管理的关键。

1 牵引电机绝缘性能研究的提出

制约牵引电机可靠运行的主要因素有两点,一是轴承问题,二是定子绝缘性能。针对轴承问题,已采取2年检后的轴承检修和组装工艺改进以及探伤工艺优化,C5修时转轴卸荷槽改造等措施,使故障率大大降低。以前直流传动机车的牵引电机进行大修时,均进行真空浸漆,在不能确定是否也重新进行真空浸漆的前提下,对定子绝缘性能进行研究,可以验证最初的设计和制造工艺,确定定子绝缘的可靠使用寿命,降低检修成本,并且一劳永逸。

绕组真空压力浸漆(VPI)是在绕组嵌线后进行。对电动机绕组进行浸漆处理,使绝缘漆浸透槽内的间隙中,表面成膜,以增强绝缘能力和机械强度,提高绕组绝缘的耐潮性和化学稳定性,提高电动机的绝缘寿命。

牵引电机检修时对绝缘性能变差的,需要进行真空浸漆。但HXD3C机车牵引电机C6修时是否需要真空浸漆,需要制定完善的检测方案。

2 前期检修及故障情况分析

2.1 前期检修绝缘性能参数

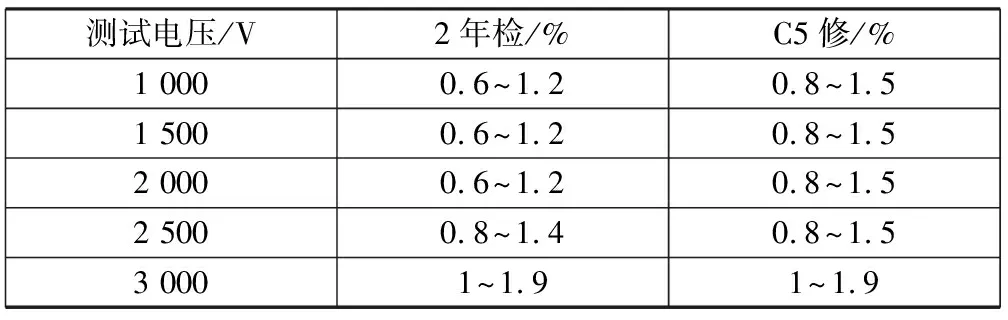

YJ85A/A1牵引电机在检修过程中的绝缘性能检测项目为绝缘电阻和介质损耗因数。统计1 000余台电机在2年检和C5修出厂时的绝缘电阻均大于100 MΩ,介质损耗因数统计见表1,可以看出2年检和C5修后的介质损耗因数均在检修范围内,介质损耗因数不超过3%。

表1 YJ85A/A1电机2年检、C5修后介质损耗因数分布

对所有2年检和C5修牵引电机的介质损耗因数取平均值进行对比,可以看出在低压点C5修电机略高,但在高压点两者基本相当。统计分析结果说明:从2年检到C5修电机绝缘性能稳定。

2.2 绝缘故障电机统计分析

2.2.1电机绝缘故障统计分析

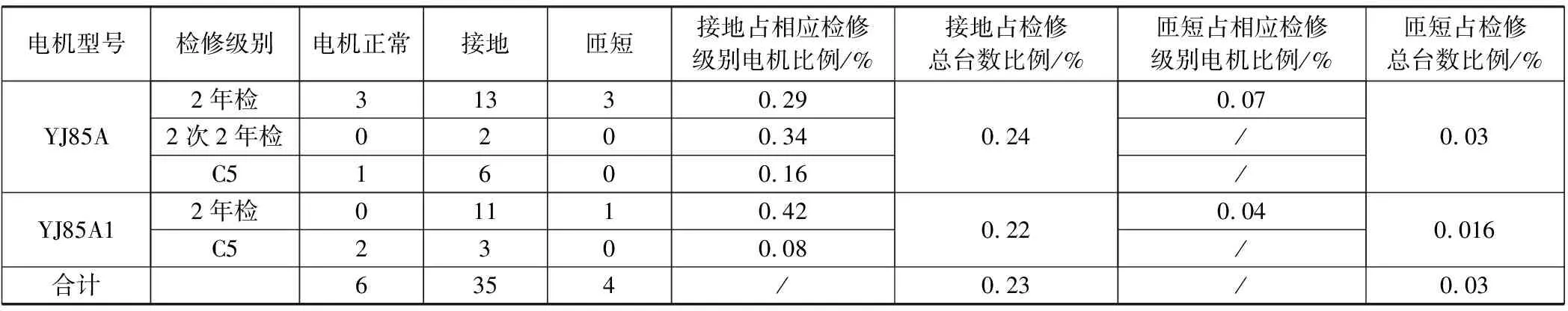

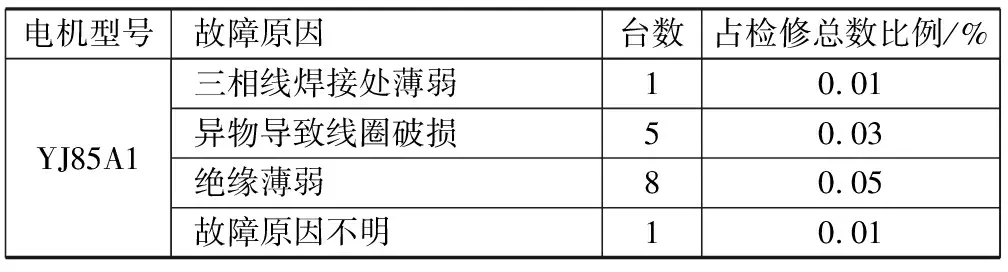

YJ85A/A1牵引电机自2009年开始检修以来,检修后电机在线运行共出现绝缘故障45台,通过入厂拆解分析,判定其中35台为接地故障、4台为匝短故障(见表2)。

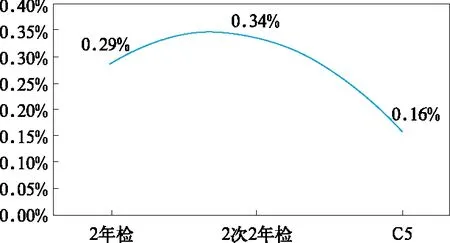

从检修级别故障的比例(图1)可以看出,YJ85A/A1电机绝缘故障率前期上升,后期呈下降趋势。

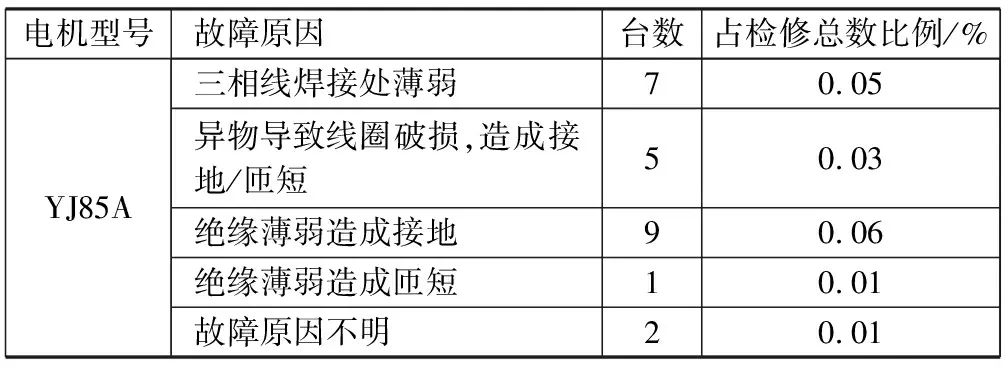

进一步对35台接地故障和4台匝短故障电机拆解分析并寻找故障原因,发现由于绝缘薄弱造成电机绝缘故障的有18台,具体情况见表3~表4。

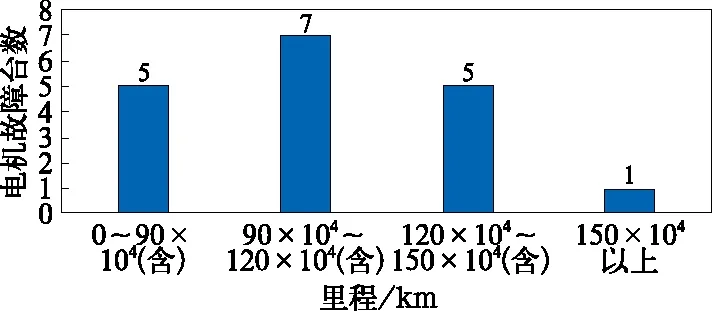

对18台判定为由于绝缘薄弱造成故障的电机,根据其检修后运行的公里进行分类统计,随着运用里程的增加,由于绝缘薄弱导致故障的牵引电机并未增加,呈下降趋势,具体见图2。

表2 45台检修YJ85A/A1电机故障判定

图1 YJ85A/A1电机接地故障

电机型号故障原因台数占检修总数比例/%YJ85A三相线焊接处薄弱70.05异物导致线圈破损,造成接地/匝短50.03绝缘薄弱造成接地90.06绝缘薄弱造成匝短10.01故障原因不明20.01

表4 接地/匝短故障电机原因分析(YJ85A1)

图2 绝缘薄弱接地电机故障台数

3 C6修牵引电机绝缘性能研究

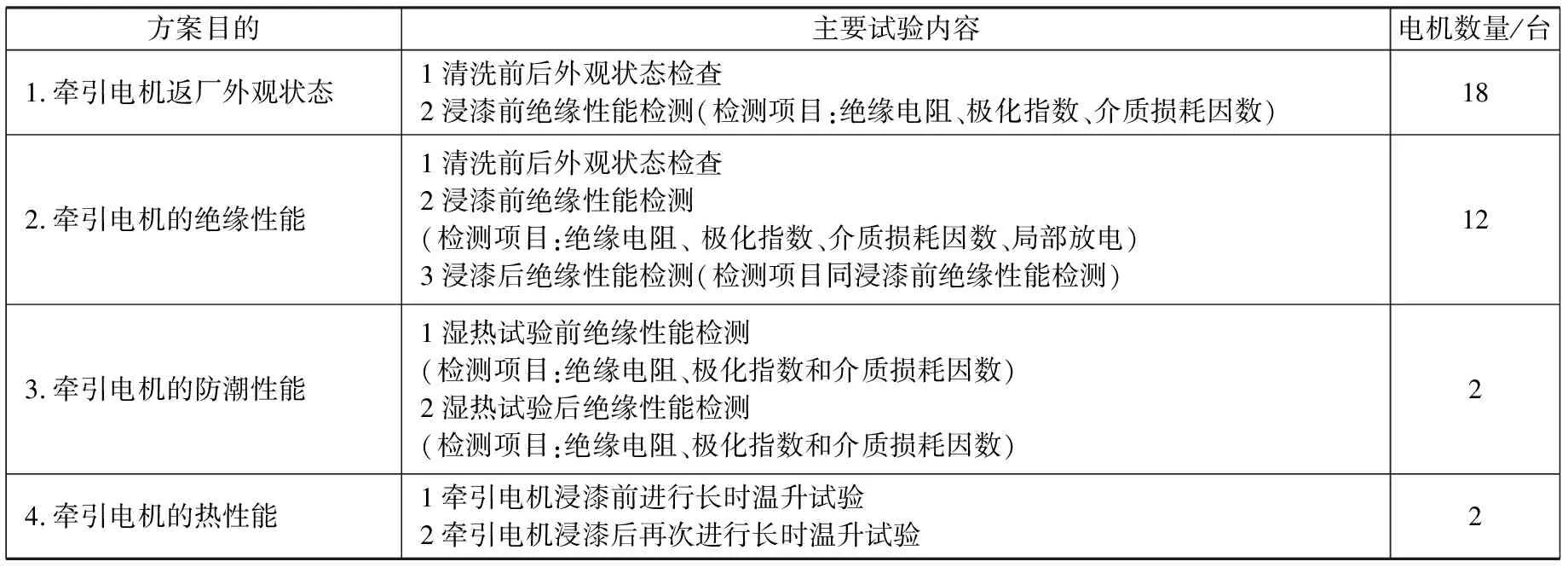

根据《HXD3/3C型电力机车牵引电机C6修绝缘状态研究性试验大纲》和补充要求,制定了试验方案,开展了牵引电机C6修研究性试验,见表5。

表5 C6修绝缘性能研究性试验方案

3.1 外观状态检查

电机返厂状态检查,无磕碰伤、损坏迹象,外观状态良好;电机拆解后定子绕组表面有灰尘污垢,但无明显老化、破损迹象,外观状态良好;定子清洗后可见绕组和绝缘漆原色,无绝缘漆脱落、破损、明显老化等现象,绝缘状态良好。

3.2 绝缘性能检测分析

对返厂C6修电机进行绝缘电阻、极化指数、介质损耗因数、局部放电进行检测,结果如下。

3.2.1绝缘电阻检测及分析

对18台C6修返厂电机清洗前、清洗烘潮后、浸漆后进行绝缘电阻检测,绝缘电阻良好, 电机绝缘电阻均满足《HXD3型电力机车检修技术规程(C6验证修)》不低于50 MΩ标准要求,见图3。

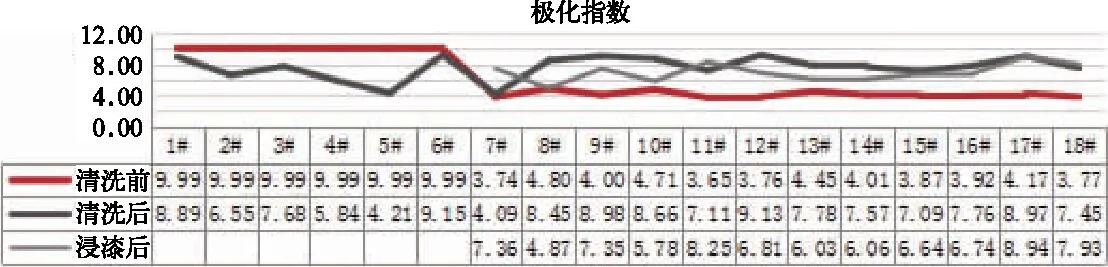

3.2.2极化指数检测及分析

对18台C6修电机清洗前、清洗烘潮后、浸漆后的极化指数良好,均大于3(目前检修电机无明确要求,新造经验值为大于1.3)。清洗烘潮后极化指数较清洗前明显升高,浸漆前与浸漆后基本相当,见图4。

图3 C6修电机绝缘电阻

图4 C6修电机极化指数

3.2.3介质损耗因数检测及分析

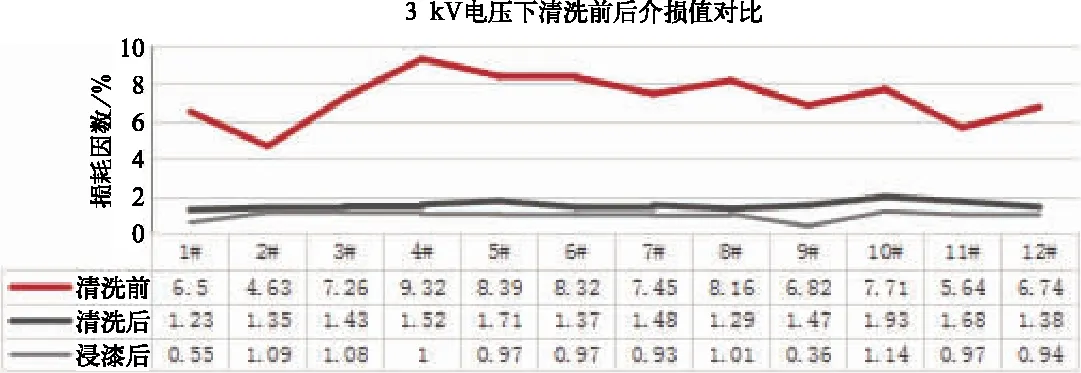

(1) 3 kV电压下电机不同状态下介质损耗因数对比

对比清洗前、清洗烘潮后、浸漆后的3 kV电压下的介质损耗因数,可以看出C6修电机清洗烘潮后介质损耗因数明显降低,浸漆后较清洗烘潮后介质损耗因数略微减小。清洗烘潮后、浸漆后的介质损耗因数均符合检修标准要求,见图5。

电机返厂时电机受内部灰尘、油污物、受潮等因素影响,造成介质损耗因数超出3%,因此,检修电机入厂时对介质损耗因数不做要求,不检测。

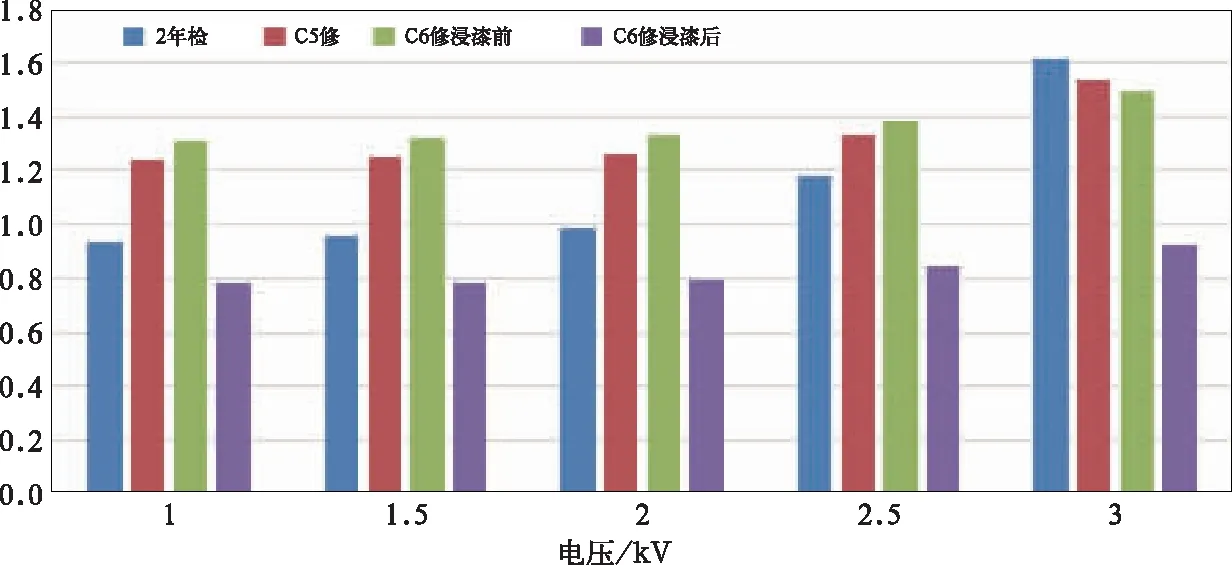

(2) 各检修级别介质损耗因数对比

对比2年检、C5修、C6修各级别修程牵引电机在各电压下介质损耗因数平均值,随修程增加,介质损耗因数平均值呈逐步增加趋势,符合电机使用绝缘性能规律,但介质损耗因数增幅随修程增加呈减小趋势,说明电机的绝缘性能逐渐趋于稳定,见图6。各检修级别介质损耗因数平均值整体均小于标准值(3%),尤其在3 kV考核点,有略降低的趋势。

图5 3 kV电压下清洗前、清洗烘潮后、浸漆后介质损耗因数

图6 不同级别检修电机介质损耗因数平均值对比

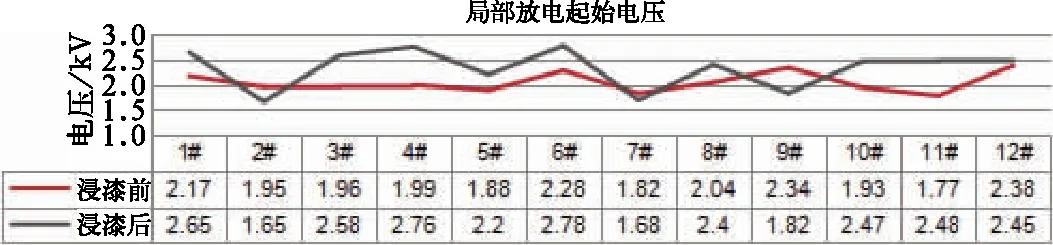

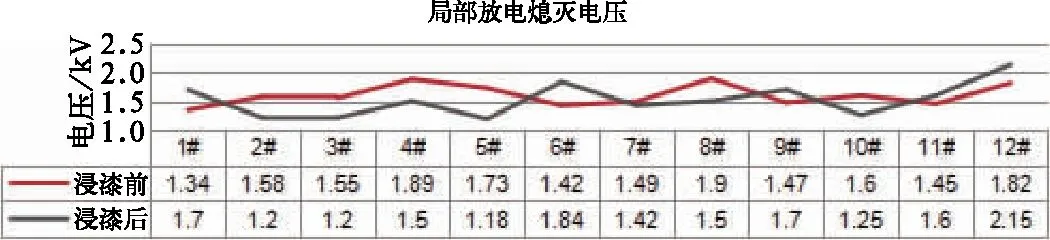

3.2.4局部放电检测分析(见图7~图8)

新造电机局部放电检测标准要求为:起始电压PDIV>1 550 V;熄灭电压PDEV>1 350 V。

C6修电机浸漆前后起始电压满足标准要求,熄灭电压基本相当。

图7 C6修电机局部放电起始电压

图8 C6修电机局部放电熄灭电压

3.3 防潮性能检测分析

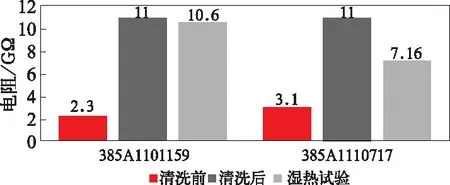

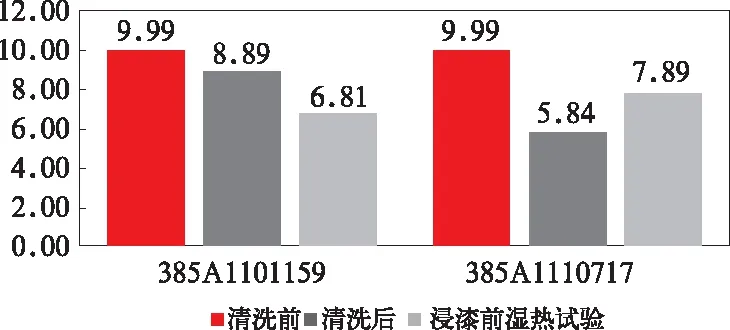

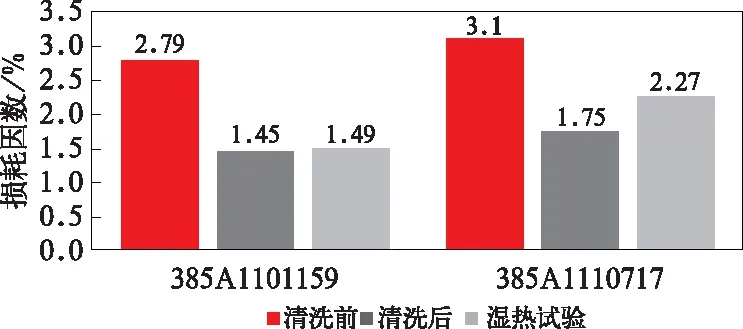

通过入厂绝缘电阻检测,所有返厂牵引电机绝缘电阻均大于 50 MΩ,说明牵引电机目前防潮性能良好。为进一步验证电机防潮性能,选取两台电机定子按照GB 2423.4-2008进行高温40 ℃,循环次数2次的湿热试验。试验后检验标准:绝缘电阻≥50 MΩ,介质损耗因数<3%。

各项检测数据图9~图11。

图9 湿热试验绝缘电阻

图10 湿热试验极化指数

图11 湿热试验介质损耗因数

通过湿热试验数据对比可以看出,高低温湿热对电机绝缘性能有所影响,但绝缘电阻(GΩ数量级)、极化指数、介质损耗因数均在要求范围内。

3.4 长时温升试验

选取2台C6修电机进行长时温升试验,各项检测数据见表6~表7。

表6 385A1100444长时温升试验结果

表7 385A1101158长时温升试验结果

通过长时温升试验及新造数据对比,浸漆前后电机绕组温升均满足200 K温升限值要求,浸漆前、浸漆后和新造电机温升基本相当。

4 YJ85A/A1电机寿命评定

4.1 绝缘系统热评定

参考IEEE 1776标准进行热老化试验,对YJ85A/A1型新造电机绝缘系统进行270 ℃热老化10个周期(热老化480 h),250 ℃热老化10个周期(热老化1 680 h),耐压时未失效。按照标准GB 17948.3要求,击穿电压下降一半判定为寿命终点,YJ85A/A1电机绝缘结构耐热等级可以达到200级。

4.2 绝缘系统电评定

根据GB/T 22566.1-2008《电气绝缘系统重复脉冲产生的电应力 第1部分:电老化评定的通用方法》,在180 ℃下进行了6.3 kV 100 h、5.4 kV 1 000 h的脉冲电热老化试验。根据电压寿命与电压幅值间的关系公式:L=kU-n(其中k、n为常数,通过试验数据推出),计算绝缘系统寿命为230 819 h,约26 a。

4.3 绝缘系统多因子老化评定

对牵引电机进行电热、冷热交变、湿热、机械振动、沙尘多因子加速老化循环试验4个周期,其中工频电热老化时间为5.4 kV 1 008 h,满足GB/T 17948.4单点电老化1 000 h的要求。

结论:综合3种老化试验可以推算YJ85A/A1电机绝缘系统在200级耐热等级下可以稳定运行约26 a。

5 结束语

新造的YJ85A/A1型牵引电机绝缘系统通过热性能、电性能、多因子老化方面的试验分析,绝缘系统理论计算寿命可满足整车要求。

随运行里程和时间的增加,介质损耗因数有增加趋势,但小于3%的标准值,且增幅逐步减小,符合电机绝缘性能运用规律。

进行C6修的牵引电机绝缘电阻均大于100 MΩ,依据GB 2423.4标准进行交变湿热试验,试验后牵引电机绝缘性能均满足产品技术要求。

C6修的牵引电机进行长时温升试验,再次浸漆后温升处于同一水平。

因此C6修牵引电机不需要2次浸漆,对绝缘性能不满足要求的牵引电机采取绝缘补强措施处理。

后续会密切跟踪机车运行状态,积累牵引电机运行和检修数据,建立新造和检修数据库,为牵引电机全寿命周期管理提供支撑。