基于数学模型的MMC阀损耗计算方法研究

2021-09-09刘苏锋郝振莉

刘苏锋,郝振莉

(黄河水利职业技术学院,河南 开封 475004)

MMC阀损耗是评估其性能优劣的重要指标[1-2]。文献[3]提出全桥型模块化多电平换流器损耗简化计算模型,采用最佳电平逼近调制方法,分析MMC阀脉冲、电流及电压影响快速阀损耗计算准确性的因素,基于此,文章提出基于数学模型的MMC阀计算方法。分析了影响MMC阀损耗的关键类型,提出以GBT和二极管为主的损耗计算模型,引入温度因素作用强度,对模型参数进行调整,提高计算精度。通过试验,验证了所提方法的有效性,为实际应用提供有价值的参考。

1 MMC换流器损耗分析

MMC在子模块结构及器件分布上存在较大不同。根据不同子模块的拓扑和损耗占比情况,参考相关国际标准,将 MMC 阀损耗分为主要损耗和其他损耗[4]。其中,主要损耗是由MMC 换流器主要器件导通及反向恢复引起的损耗,占整体损耗的90%以上。其他损耗是由于连接各器件之间的电路导致的损耗,此研究重点是对该类损耗的计算。

2 MMC阀损耗计算方法

2.1 MMC阀损耗计算模型

在接通和断开瞬间易产生主要损耗,即GBT和二极管损耗。为计算平均开关损耗,采用单位时间累计开关能量损失的计算方法,计算开关损耗。因二极管的特性,导电损耗仅比其导电性导致的关断损耗低2%。根据其开关能量与导通电流试验曲线,判断二者之间不存在线性关系,而是具有一定的拟合关系,且器件开关能量与端口电压之间呈近似相关性。

运行过程中,每相阀损耗分为两部分,即上桥臂子模块损耗和下桥臂子模块损耗,其分别表示为:

(1)

(2)

其中,κ1、κ2分别表示上下桥臂子模块的损耗系数。可以得出MMC换流阀稳定运行状态下,其损耗计算数学模型为:

PMMC-S=3(PSdown+PSup)

(3)

2.2 模型系数修正

由于MMC阀的各器件参数均与其温度有关,运行过程中容易受到损耗功率的影响,温度与损耗功率之间存在一定的热路关系,故以器件运行时的温度作为研究阀损耗的关键因素[5]。通常情况下,MMC阀供货厂商会提供器件的标准温度曲线即25℃及器件额定运行温度曲线,对于器件参数与温度变化之间的关系并未给出。基于此,采用线性插值方法,获得器件参数与温度的关系,以此对MMC阀损耗计算模型进行参数修正,以提高计算精度。

IGBT 导通电压、导通电阻与实际器件工作温度T的关系可以表示为:

(4)

(5)

其中,U0和R0分别表示厂家提供的参数拟合表中标准温度25℃下的电压和电阻参数。

由于器件运行过程中,其损耗功率与温度存在耦合关系,需要绘制热路图,包括元器件、底板和散热器。将MMC阀中的GBT和二极管安置在底板上,将底板与散热器相连接,通过散热器散发能量,在此基础上,可以得出参数修正后的MMC阀损耗为:

(6)

3 试验

3.1 试验环境

为验证所提方法的有效性,进行仿真试验。为提高试验结果的可靠性,分别采用文献[2]和文献[3]提出的损耗计算方法进行对比。

3.2 试验结果与分析

在上述试验环境下,在额定参数下分别采用三种方法对MMC阀的损耗情况进行计算,并与MMC 电磁暂态仿真模型输出结果进行对比,结果如图1所示。

图1 不同方法损耗计算结果

图1给出了利用三种计算所得的MMC阀平均损耗。由图1可知,本文方法计算得到的损耗结果与实际损耗最为接近,误差在0.05 MW以内,误差率不超过10%。而文献[2]和文献[3]提出的损耗计算方法误差都在10%以上,表明本文损耗计算方法具有较高的计算精度。

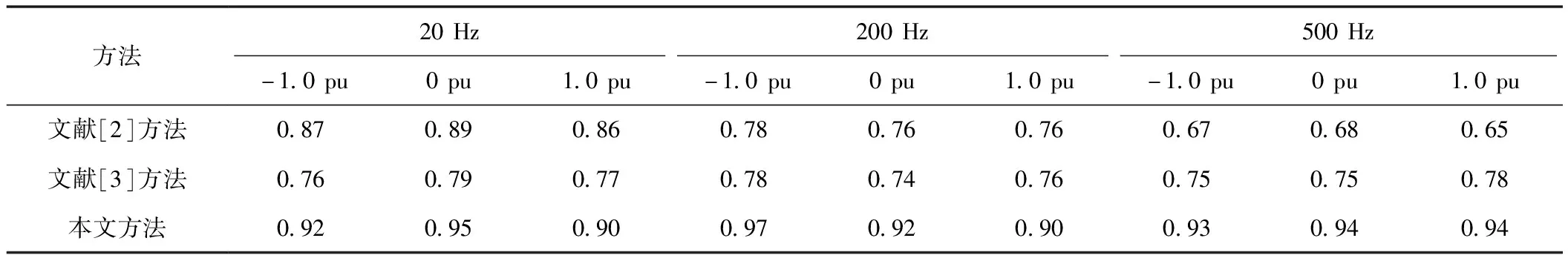

对不同频率和功率下的MMC阀损耗情况进行分析。设置MMC阀无功功率为0,有功功率分别为-1.0 pu,0 pu,1.0 pu,采用三种方法进行计算,其结果如表1所示。

表1 不同运行频率下损耗计算与实际损耗的拟合度

从表1可以看出,在交流功率值相同时,文章提出的MMC 损耗计算方法与实际损耗拟合度较高。从整体上看,此方法计算结果的拟合度始终在90%以上,这也与试验结果相契合。文章提出的计算方法在对不同模块损耗进行分别统计的同时,考虑了温度因素对器件参数的影响,并将其插入到损耗计算过程中,提高了计算精度。

4 结语

换流器损耗作为输电工程参数设计及器件选择的主要依据,快速准确地降低阀损耗,对工程设计非常重要。提出了基于数学模型的MMC阀损耗计算方法,以期为该领域研究提供参考。