基于Simulink的机器人双丝焊一体机焊接控制系统仿真*

2019-05-15姚屏黄舒薇梁道赞周亢袁桂琦

姚屏 黄舒薇 梁道赞 周亢 袁桂琦

基于Simulink的机器人双丝焊一体机焊接控制系统仿真*

姚屏1,2黄舒薇2梁道赞3周亢4袁桂琦2

(1.广东技术师范大学天河学院 2. 广东技术师范大学机电学院 3.广东奇正科技有限公司 4.北京理工大学机电学院)

利用Simulink对复杂的机器人双丝焊一体机焊接控制系统进行仿真,可有效减少开发的盲目性和开发过程中的风险。首先,建立脉宽调制信号发生器、信号采样预处理、PI控制器等模块的Simulink模型,并设计非线性接口完成各模块连接;然后,利用整体仿真模型研究PI控制参数对输出电压的影响规律;最后,进行双丝焊接工艺波形控制仿真试验。仿真试验结果表明:利用Simulink模型进行仿真试验可指导机器人双丝焊一体机焊接控制系统设定控制参数,促进新工艺的探索和应用。

双丝焊机;控制系统;Simulink;参数设定

0 引言

焊接作为一种可靠、低成本的永久性连接材料的方法,在现代生产制造中广泛应用。传统的电弧焊接速度慢、质量差,要达到稳定的高质量和高效化焊接,需提高焊接速度和焊缝熔敷率[1-2]。双丝焊接在单丝的基础上,引入另一路焊丝,使得2个电弧共同在一个熔池上燃烧,不仅提高焊接的热输入,还可以改变熔池热量的分布方式,在提高焊接速度的同时,能有效避免多种缺陷,如咬边、母材变形等,并且可获得优质美观的焊缝[3-5]。

焊接机器人在汽车、航天、船舶等领域得到广泛应用,已成为先进制造业中无法替代的重要装备[6-7],进一步提高了焊接生产率。焊接机器人主要包括机器人和焊接设备2部分。其中机器人焊接控制系统性能很大程度上决定了焊接质量,因此对其研究具有重要意义。

传统机器人焊接控制系统开发思路是根据设计方案和理论计算做出雏形后,再利用原型机反复调试修改,最后完成总体设计。随着焊接控制系统设计的日益复杂,研究人员难以通过前期分析和设计发现问题。而通过设计时建立焊接控制系统仿真模型,模拟系统运行,可减少经验法的盲目性,降低设计风险,同时能探索新控制方法和工艺在焊接领域中的应用。

近年,焊接工作者日益重视仿真技术在焊接领域的应用[6-10]。针对CO2气保焊已有不少研究[11-12],研究内容主要集中在数学建模、控制算法性能分析[13]、熔滴过渡过程[14]、熔池成形等方面[15-16],多用数学建模方法,针对焊机器件级整体建模的研究较少。焊机是复杂的非线性系统,其响应输出特性难以用某个特定的函数关系描述,焊接条件变化,函数关系也相应变化,因此利用函数关系建立焊机仿真模型存在较大的局限性。

本文利用基于元器件的建模方法,辅以数学函数关系建立机器人双丝焊一体机焊接控制系统完整模型,并通过仿真实验,研究双丝焊过程控制参数选取对焊接稳定性的影响。

1 控制系统建模与仿真

机器人双丝焊一体机焊接控制系统主要完成信号预处理、电信号反馈控制、送丝控制、脉冲信号控制、波形控制和人机系统通信等功能,本文按照模块设计的方法分别建立了Simulink仿真模型。

1.1 脉宽调制信号发生器

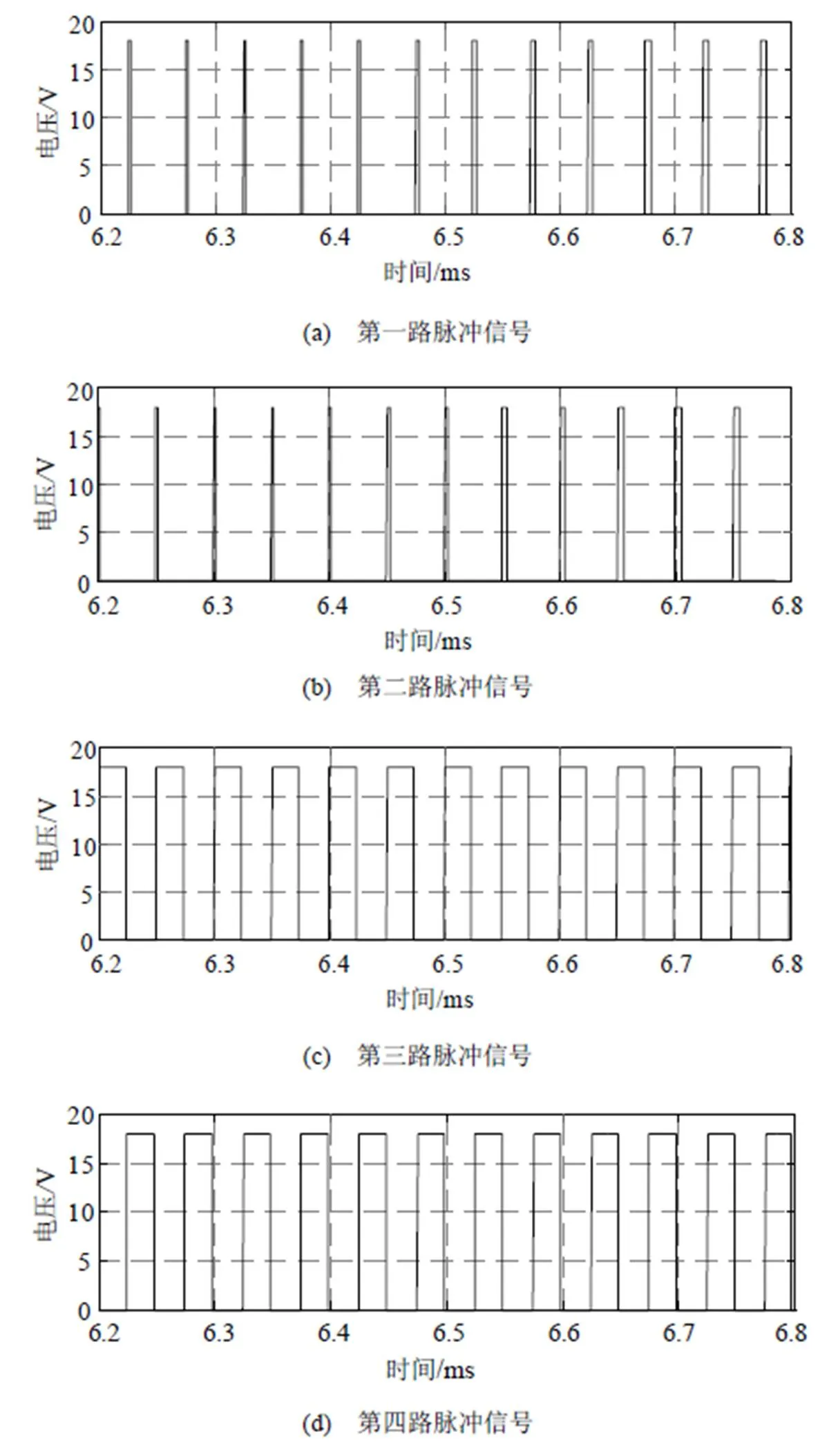

双丝一体化焊接设备采用脉宽调制(pulse width modulation,PWM)信号控制,使用4路不同的PWM信号实现有限双极性软开关工作[17]。脉宽调制信号发生器仿真模型如图1所示。

图1 脉宽调制信号发生器仿真模型

图1中,以20 kHz锯齿波为载波,输入I为控制信号,Switch实现斩波;斩波后的开关信号通过D触发器、逻辑运算和增益C后,得到占空比相同相位相反的信号pulse1,pulse2。为保证对角线桥臂开断的一致性,滞后臂采用相同仿真模型。滞后臂的驱动信号占空比确定且通常小于50%,仿真模型中采用常数C控制滞后臂驱动信号pusle3,pulse4的占空比。

图2 信号采样预处理模型

1.2 信号采样预处理

给定电流值和反馈电流值需变换成占空比的控制量才能进行运算,因此反馈信号进入控制器之前需进行预处理。

输出电流是连续信号,需要进行采样和A/D转换,模型利用零阶保持实现信号采样。考虑到噪声干扰,设计了数字滤波环节filter Subsystem。经过多次仿真试验可得电压值和占空比的对应关系,将反馈电流对应的占空比和给定电流对应的占空比作为控制参数输入控制器进行运算[17]。信号采样预处理模型如图2所示。

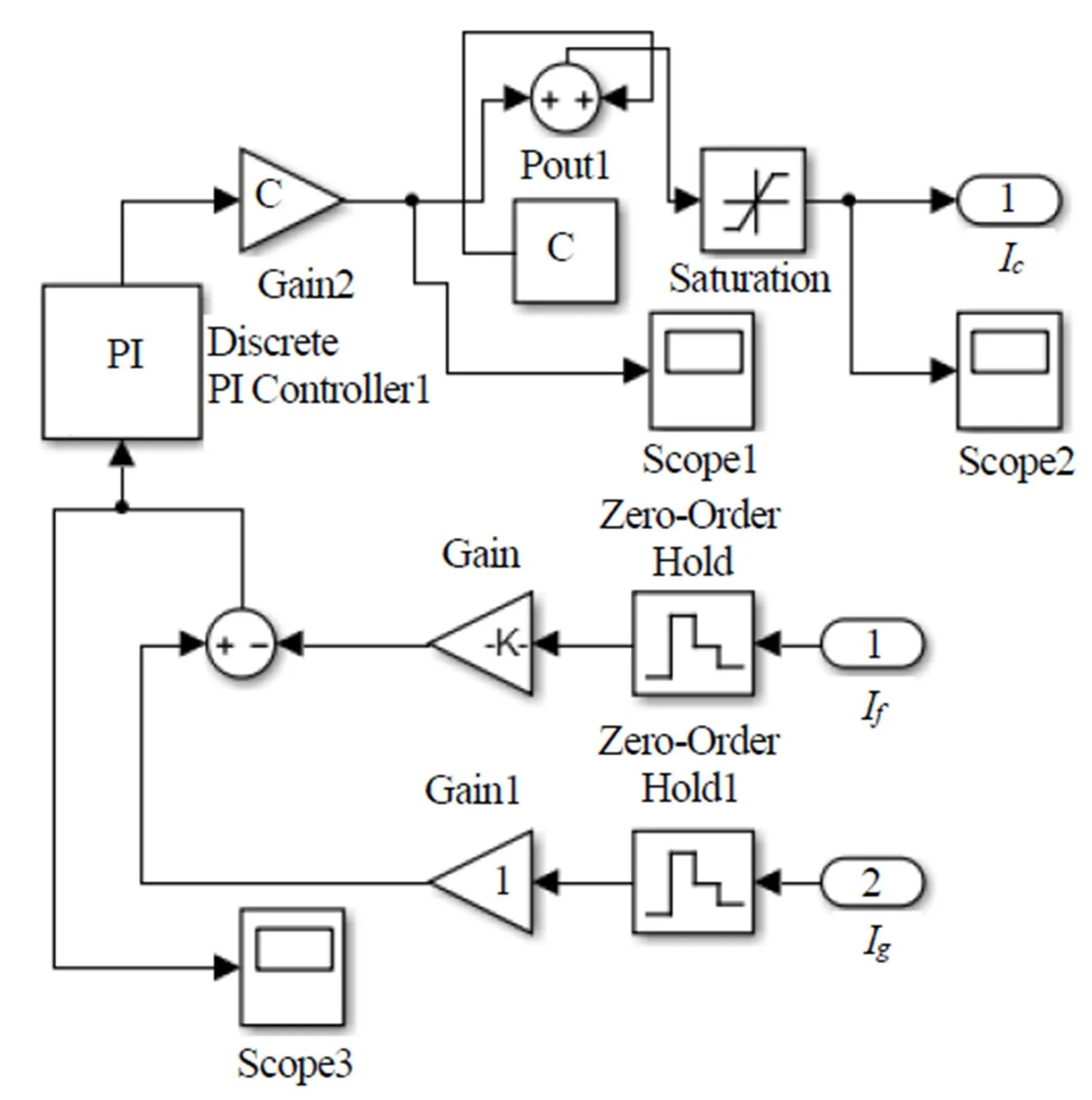

1.3 PI控制器

控制模块以反馈电流I和给定电流I作为控制参数,实现双丝焊过程电流-电流外特性的控制。求取通过preprocess模块的I和I偏差,进行PI运算,得到占空比调节量,合理设置增益使占空比调节范围在5%~50%之间。这个范围可以使超前臂占空比小于滞后臂,同时保证一定的死区时间,饱和度模块Saturation实现限幅[17]。控制模块仿真模型如图3所示。

图3 控制模块仿真模型

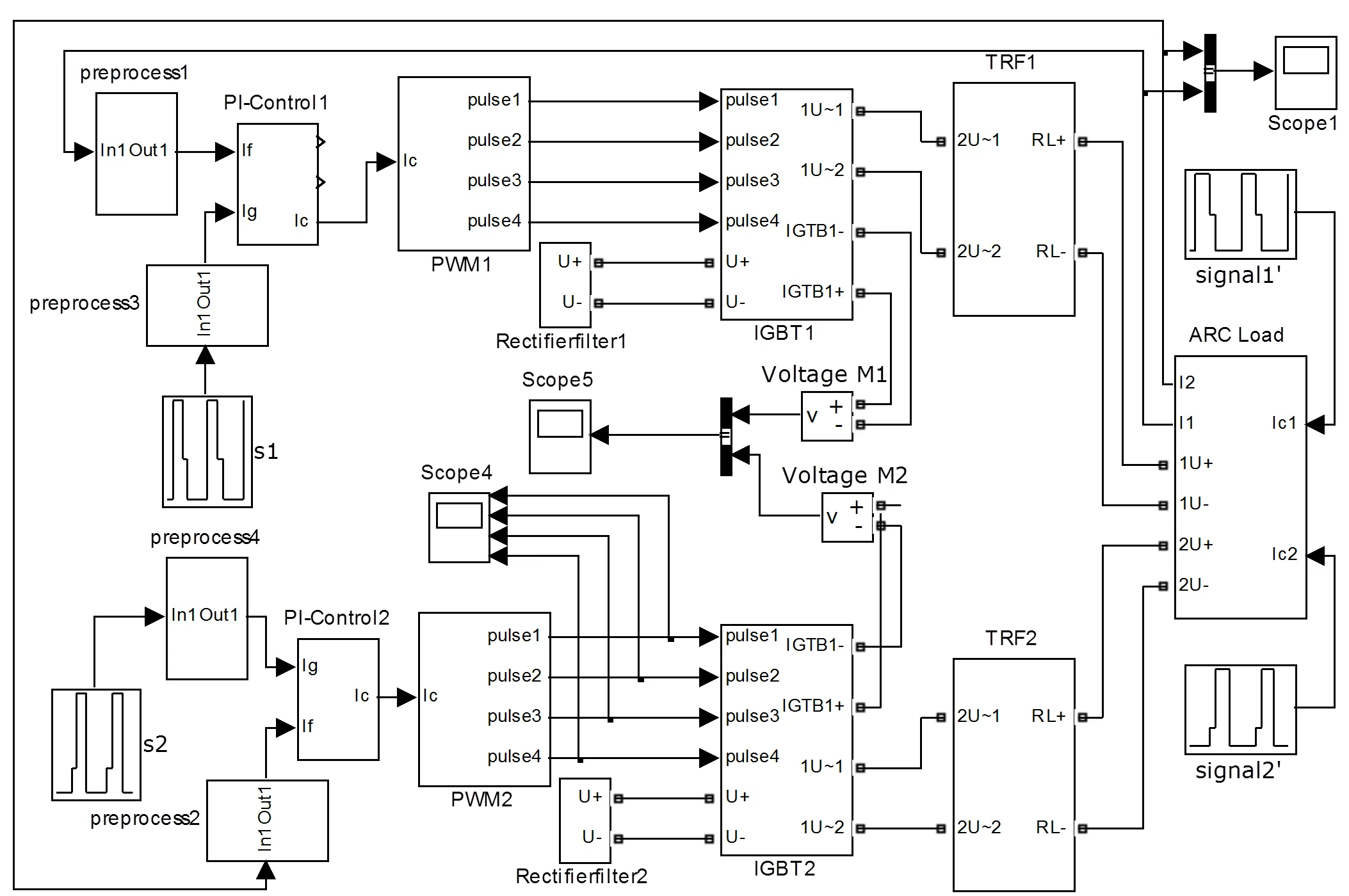

2 系统整体模型

机器人双丝焊一体机焊接控制系统整体仿真模型由输入模块、逆变模块IGBT、变压二次整流滤波模块TRF、双丝负载模块ARC Load、脉冲信号发生模块PWM、采样信号预处理Preprocess模块和PI控制器组成,如图5所示[17]。给定信号和反馈信号经预处理后进入控制器,产生脉宽控制信号;通过控制IGBT管开断的占空比得到相应的控制电压;控制电压经变压整流滤波与另一路控制电源共同作用于电弧负载。

图4 PI控制后的动态变化脉冲

图5 机器人双丝焊一体机焊接控制系统整体仿真模型

图6 IGBT动态变化仿真电压的波形图

3 试验与分析

3.1 控制参数调整仿真试验

为深入研究PI控制参数对控制性能的影响,进行PI控制算法中参数K,K对输出电信号影响的试验。不同控制参数情况下的仿真试验结果如图7所示。图7(a)中,在K,K较大时,上升时间较快。因为从基值到峰值阶段,电压差值较大,所以会出现较大的过冲,存在震荡现象,有一定的稳态误差。试验结果表明:K,K较大时易产生过冲和震荡现象。继续调整K,K值到恰当时,输出的电压波形如图7(b)所示,此时过冲较小,震荡现象不明显,且比较稳定,基本达到控制要求。

图7 (a) Kp,Ki较大时输出电压波形

图7 控制参数对输出电压的影响

从上述仿真试验来看,通过控制系统仿真试验,研究不同控制参数对输出电信号的影响,选择最佳的控制参数匹配,可有效减少真实试验的时间和材料消耗,提高焊接控制系统开发效率,进一步优化焊机性能。

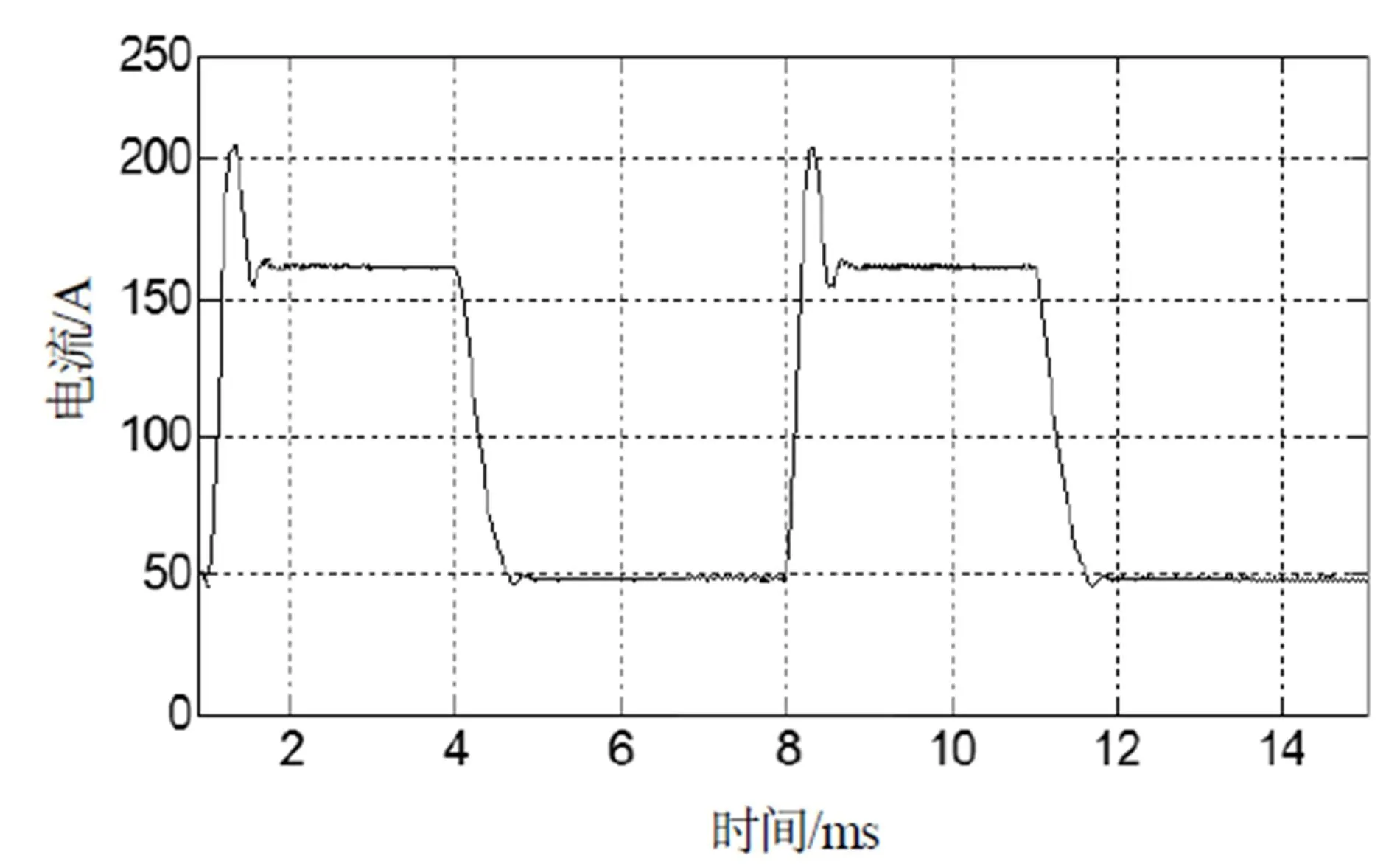

3.2 焊接电流波形控制仿真试验

图8 双丝波形控制仿真试验电流波形

4 小结

1)本文利用Simulink建立机器人双丝焊一体机焊接控制系统各子模块仿真模型,设计仿真模型各模块之间非线性接口,得到完整的机器人双丝焊一体机焊接控制系统模型。

2)分别进行双丝控制参数调整、双丝电流波形控制仿真试验,进一步证明机器人双丝焊一体机焊接控制系统仿真模型的正确性。同时探索双丝对称过渡新波形实现的可行性和不同控制参数对电压输出波形的影响,为下一步控制策略的研究提供参考依据。

[1] Celanovic N, Boroyevich D. A comprehensive study of neutral-point voltage balancing problem in three-level neutral-point-clamped voltage source PWM inverters[J]. IEEE Transactions on Power Electronics, 2000, 15(2): 242-249.

[2] Yao P, Xue J, Zhou K, et al. Symmetrical transition waveform control on double-wire MIG welding [J]. Journal of Materials Processing Technology, 2016, 229: 111-120.

[3] 陈辉.正弦波调制脉冲MIG双丝高速焊及工艺机理研究[D].广州:华南理工大学,2017.

[4] Yao P, Zhou K. Quantitative evaluation method of arc sound spectrum based on sample entropy [J]. Mechanical Systems and Signal Processing, 2017, 92: 379-390.

[5] 夏晓俊.基于DSP的双丝焊机及人机界面研究[D].广州:华南理工大学,2011.

[6] Zhou K, Yao P. Overview of recent advances of process analysis and quality control in resistance spot welding [J]. Mechanical Systems and Signal Processing, 2019, 124: 170-198.

[7] 宋金虎.我国焊接机器人的应用与研究现状[J].电焊机,2009, 39(4):18-20,67.

[8] Chol J H, Lee J Y, Yoo C D. Simulation of dynamic behavior in a GMAW system[J]. Welding Joural, 2001, 80(10):239-245.

[9] 李毅,陈佳洋,胡圣贤,等.基于旋转电弧的机器人角焊缝跟踪建模及仿真[J].中国机械工程,2018,29(3):348-352.

[10] 廖天发,蔡昭权,薛家祥,等.基于Simulink的脉冲MIG焊接电源仿真分析[J].焊接,2016(2):15-18,31,70.

[11] Kang M J, Rhee S. Arc stability estimation and fuzzy control for arc stabilisation in short circuit transfer mode of CO2 arc welding[J]. Science and Technology of Welding & Joining, 2001, 6(2): 94-102.

[12] 苏东东.基于能量平衡的CO2焊短路过渡Simulink仿真[D].天津:天津大学,2014.

[13] 韩敬华,单平,胡绳荪,等.基于DSP的脉冲MIG焊数字控制系统的建模与仿真[J].焊接学报,2006,27(6):91-94.

[14] 李春凯,朱明,顾玉芬,等.脉冲参数对脉冲DE-GMAW熔滴过渡影响的建模及仿真[J].上海交通大学学报,2016,50(S1): 6-9,13.

[15] Luo Zhenghhi, Pan Yi su. Numerical Simulation and experiment analysis of MIG welding for aluminum alloy extrusion[J]. Advanced Materials Research, 2012,430-432(1): 1311-1314.

[16] Ding Fan, Jiankang Huang, Lihui Lu,e tal. Simulation of decoupling control of pulsed MIG welding for aluminum alloy[J]. Lecture Notes in Electrical Engineering, 2011, 88(3):279-284.

[17]姚屏.一体化双丝弧焊电源智能控制策略与工艺性能评定方法[D].广州:华南理工大学,2012.

[18] 姚屏,薛家祥,马前进,等.双丝MIG焊对称过渡波形控制及其工艺[J].焊接学报,2012,33(7):21-24,114.

Welding Control System Simulation of Robot Integrated Double Welding Machine Based on Simulink

Yao Ping1,2Huang Shuwei2Liang daozan3Zhou Kang4Yuan Guiqi2

(1.College of Tianhe, Guangdong Polytechnic Normal University 2. College of Electromechanical Engineering, Guangdong Polytechnic Normal University 3.KITSEN Technologies Co., Ltd. 4.School of Mechatronical Engineering, Beijing Institute of Technology)

Simulation technology using Simulink can effectively reduce the blindness and risk during the developing process using robot integrated double wire welder. Employing the Simulink tool, this paper established a model which was composed of modules of signal preprocessing, electrical feedback control, the pulse width modulation signal generator and the waveform control. Also, a nonlinear interface was designed to connect each module. Finally, by means of the overall simulation model, the effect of the PI control parameters on the output voltage was studied, and a double wire welding process control wave form simulation test was conducted. The results showed that the simulation model using Simulink can guide welder control parameters settings, and the exploration of new technologies. The design idea of the welding simulation model for robot double wire welder control system can provide reference and enlightment for the relative researches.

Double Wire Welder; Control Systems; Simulink; Parameters Setting

姚屏,女,1978年生,教授,博士,主要研究方向:智能制造、工业机器人等。E-mail: ypsunny@163.com

国家自然科学基金(51805099,51605103);广东省省级科技计划项目(2017B090914005,2015A010104010,2016B090927009);教育厅特色创新项目(2014KTSCX145);中国博士后科学基金(2016M602461);阳江市科技计划项目(2018031);广州市科技计划项目(201805010001)。