高产天然气采气场站工艺降噪探讨*

2019-05-14张聪鑫邹海山

张 鹏 熊 军 张聪鑫 邹海山

(1.中国石油西南油气田分公司安全环保与技术监督研究院;2.四川天宇石油环保安全技术咨询服务有限公司; 3.南京大学)

0 引 言

高产采气井具有气量大、温度高、压差大、能量高等特点,在天然气开采过程中可产生强烈的噪声,主要可分为气流噪声、机械噪声和电磁噪声等,其中气流噪声在85~90 dB(A),较机械噪声和电磁噪声高10~30 dB(A),是工艺场站的主要噪声源[1]。场站内井口节流阀、分离器等设备两端压差较高,由此产生的气流噪声[2]显著。此外,大小头结构(异径管)、弯管等产生的湍流及涡流作用[3],也是产生气流噪声的重要因素。在保证采气场站稳产开发的同时,减小噪声污染是当前高产采气场站亟需解决的重要问题。

1 高产采气场站声源调查情况

采气场站运行过程中,一般将日产气量大于50万m3的采气井称为高产采气井。其一般工艺流程为:原料气采出后,在井口区域进行两级节流,节流后原料气进入场站内分离计量撬进行分离计量。其中气相经过气相管线上配套的计量仪表实现精确计量,液相则通过计次排放的方式进行产液量计量。分离出的液相再次进入原料气管线,经采气管线气液混输至下游集气站进行分离[4]。

通过对四川境内多处高产采气井的一级节流阀、二级节流阀、二级节流后测温测压套、分离器等声源进行实地监测后,可明确高产采气场站内各声源的声压级主要集中在70~90 dB(A)。根据GB 12348—2008《工业企业厂界环境噪声排放标准》,位于农村、郊区环境的采气场站应执行2类标准,即昼间60 dB(A),夜间50 dB(A)。若上述声源离场站厂界距离较近,导致噪声随距离衰减的效果不显著,则极可能导致厂界噪声超标。

2 流体力学数值仿真

为研究场站内各工艺设备声源的降噪方法及效果,本文利用流体力学软件对川中地区某高产采气场站的主要噪声源进行仿真模拟,分别针对弯管道角度、弯管道曲率半径、Z型管耦合、大小头结构和分离器等多种模型进行工艺降噪研究。

该采气场站主要运行参数如下。

2.1 工艺流程及产噪设备

原料气经井口节流后,进入站内分离器进行气液分离,并经采气管线气液混输至下游集气站。主要产噪设备包括井口一级节流阀、二级节流阀、地面管汇和分离器等。

2.2 基本运行参数

产气规模为1.0×106m3/d,二级节流后压力为7.0 MPa,分离器规格为8 200 mm×5 400 mm×3 574 mm。

2.3 原料气组分

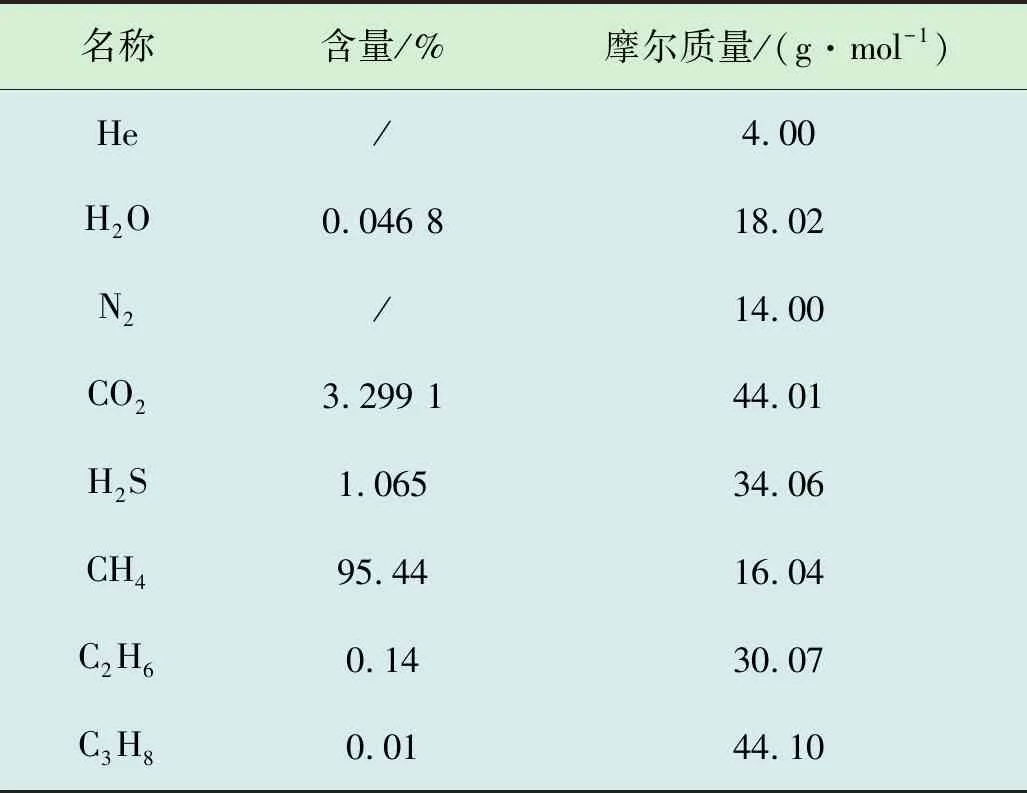

原料气以甲烷为主,原料气组分及各组分摩尔质量见表1。

表1 原料气组分及各组分摩尔质量

3 工艺优化及降噪效果分析

3.1 弯管道结构优化

采气场站内,井口到分离计量撬一般设置有曲率半径R=1.5D(管径)的弯头9~10个。弯管处流场复杂,气流快速通过时会在管壁附近形成分离区、二次流,可造成流体总压和能量损失、振荡或脉动,从而产生流动和结构噪声[5]。弯头的角度、耦合以及曲率半径等对于弯头处的声压级大小均有影响。

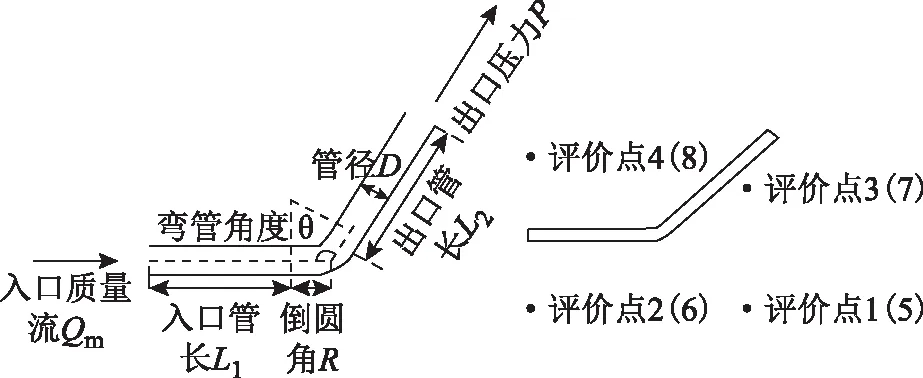

3.1.1 弯管角度优化

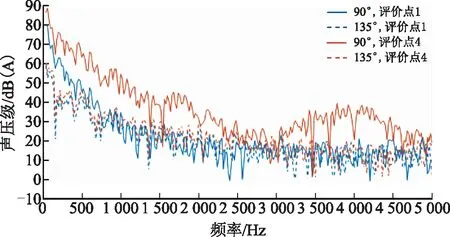

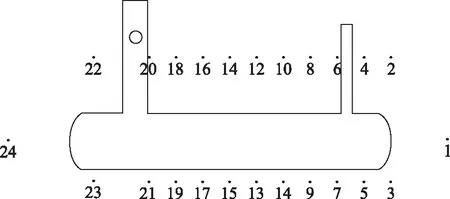

以单个弯管为研究对象,在弯管周围1 m处分别设置8个监控点,见图1,对比分析弯管角度为90°和135°时弯管声压级的变化。该仿真模型中,弯管入口管长L1=5 m,出口管长L2=5 m,管径D=150 mm,出口压力P=7 MPa,管道流量V=1.0×106Nm3/d。

图1 90°和135°弯管建模及评价点设置示意

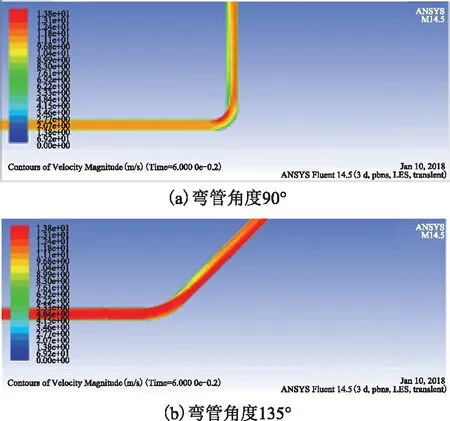

通过仿真模拟,不同角度弯管内气流速度云图见图2,评价点1和4处声压级线谱见图3,各评价点声压级见表2。

从表2可知,弯管角度由90°变为135°后,各评价点声压级减少20.2~26.9 dB(A),平均下降23.6 dB(A),降噪效果显著。

图2 t=0.6 s时不同角度弯管内气流速度云图

图3 不同角度弯管在评价点1和4处频谱

弯管角度评价点声压级/dB(A)12345678平均声压级/dB(A)90°83.690.486.892.783.690.486.892.788.4135°63.465.864.165.863.465.864.165.864.8

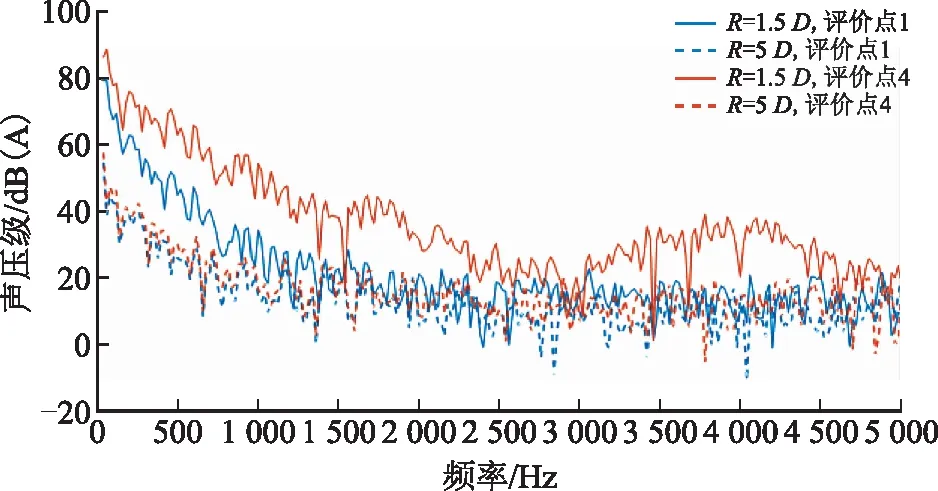

3.1.2 Z型弯管弯头间距优化

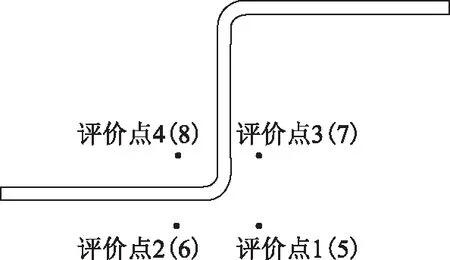

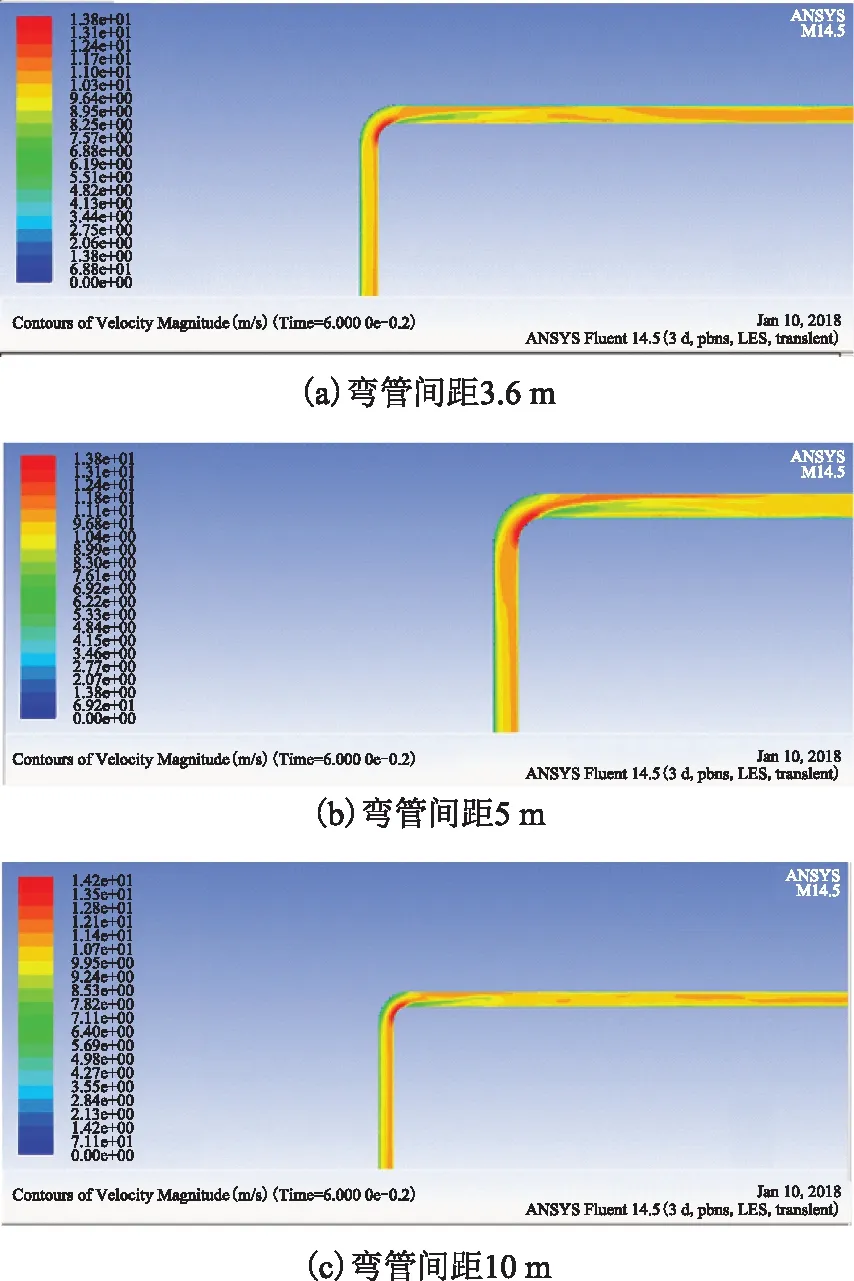

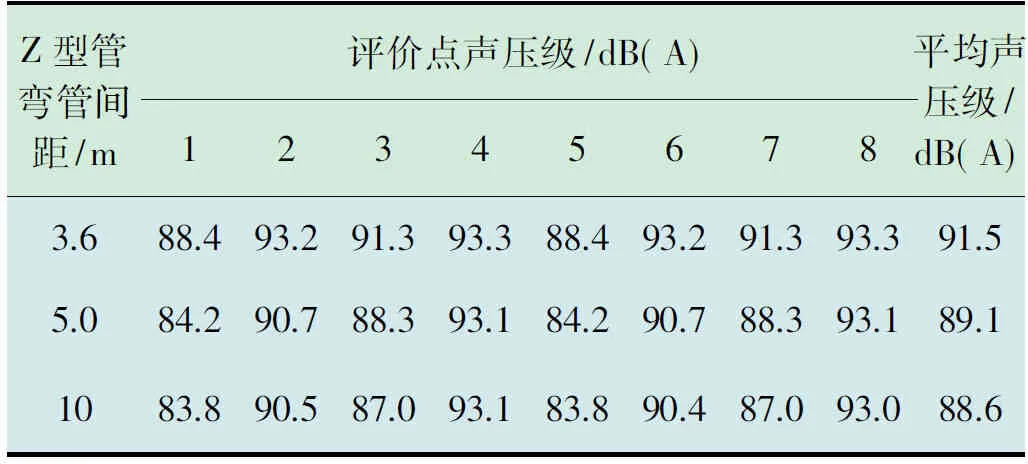

场站内多个弯管的存在可形成Z型管,Z型管中两弯管之间的距离变化可能导致弯管间的耦合或解耦。通过增大Z型管弯头之间的距离,分析弯头之间的耦合程度及耦合效果,模型示意见图4。两个弯头间距分别设置为3.6,5,10 m。

图4 Z型管建模及评价点设置示意

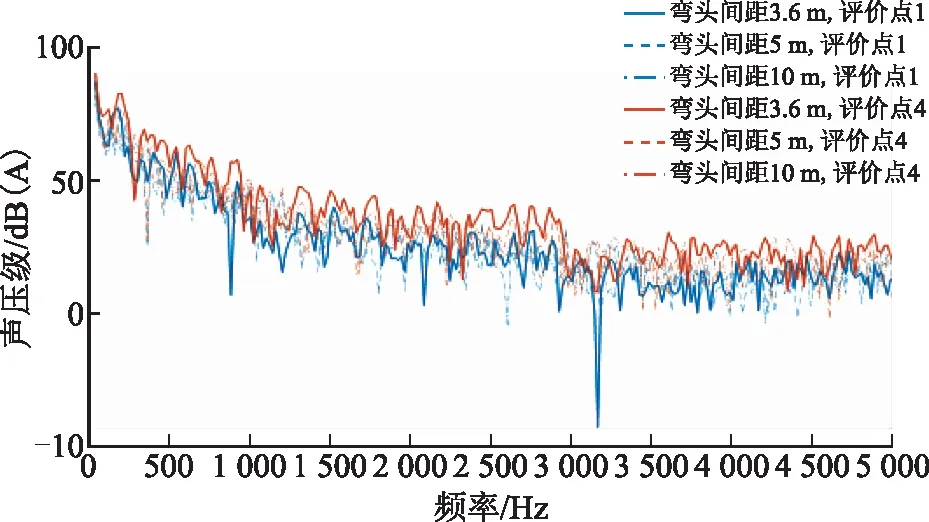

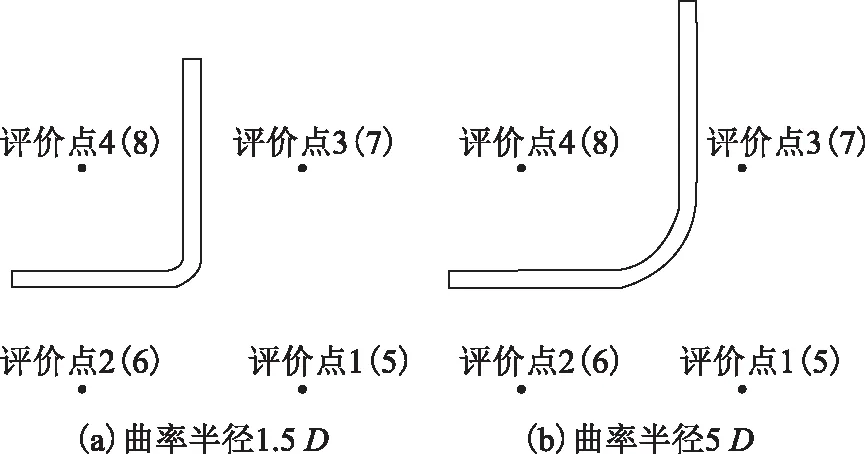

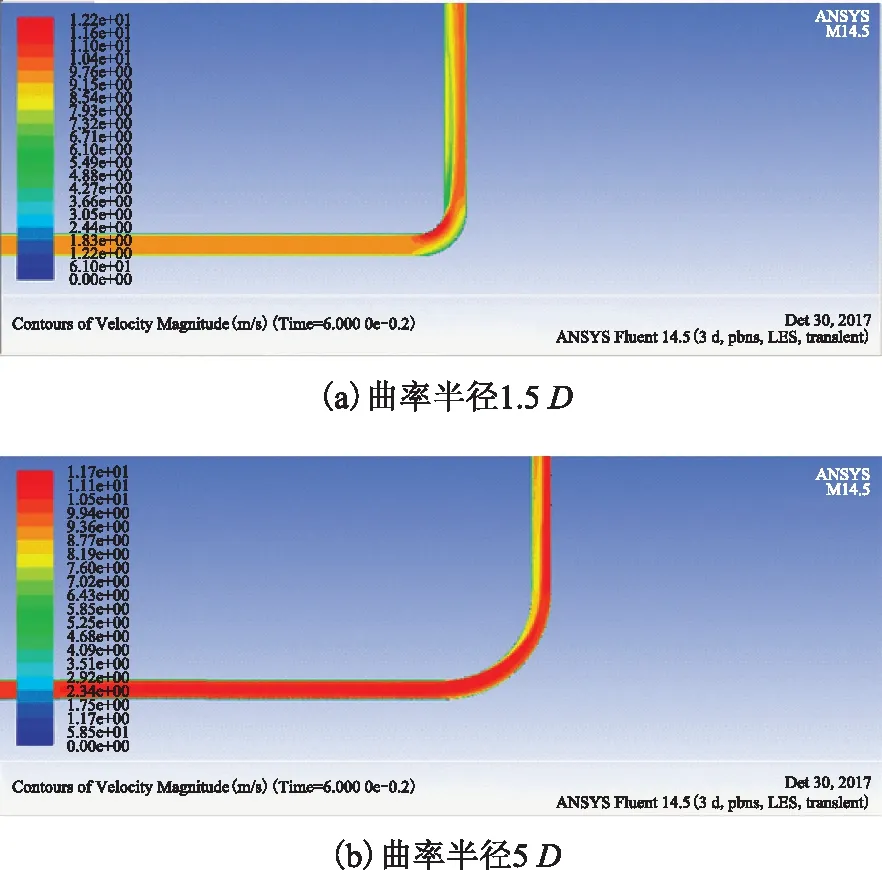

通过仿真模拟,Z型管结构下不同弯头间距时弯管内气流速度云图见图5,评价点1和4处声压级线谱见图6,各评价点声压级见表3。

图5 t=0.6 s时90°Z型弯管内气流速度云图

图6 不同弯管间距90°Z型弯管在评价点1和4处频谱

从表3可知,Z型管间距越近,耦合程度越大,声压级越高,反之越低。当两弯头间距由3.6 m增加至10 m时,平均声压级下降2.9 dB(A),对声源降噪有一定效果,但不明显。

3.1.3 弯管曲率半径优化

在采气场站中,曲率半径R=1.5D的弯管最为常见。气流在弯头处冲击管壁,造成工艺管道强烈振动,从而产生高强度的高频振动噪声。噪声主要发生在弯头内侧,这也是压强最大、流速最小处,容易产生涡流、空穴等现象[6]。为探讨曲率半径对弯管噪声的影响,分析了曲率半径为1.5D和5D弯管噪声的产生情况,模型示意见图7。

图7 不同曲率半径弯管建模及评价点设置示意

通过仿真模拟,不同曲率半径弯管内气流速度云图见图8,评价点1和4处声压级线谱见图9,各评价点声压级见表4。

图8 t=0.6 s时不同曲率半径弯管内气流速度云图

从表4可知,当弯管曲率半径由1.5D增大到5D时,各评价点声压级下降26.7~33.1 dB(A),弯管处平均声压级下降30.4 dB(A),降噪效果较好。

图9 不同曲率半径弯管在评价点1和4处频谱

90°弯管曲率半径评价点声压级/dB(A)12345678平均声压级/dB(A)1.5 D83.690.486.892.783.690.486.892.788.45 D56.759.456.459.656.959.456.459.658.0

3.2 大小头(异径管)结构优化

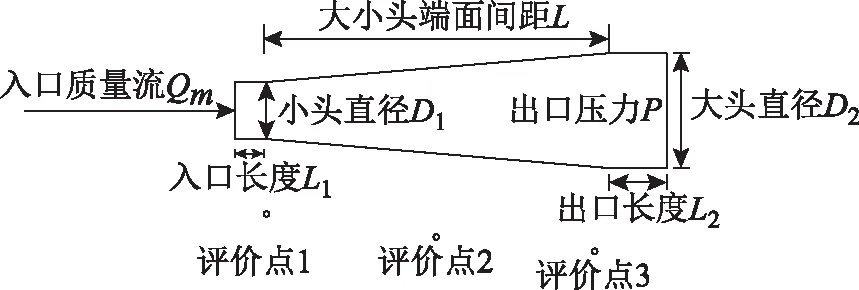

大小头结构(即异径管)在采气场站内普遍存在,用于两种不同管径的管道之间的连接。气流通过大小头时流道发生突变,导致管道内部的流体出现乱流、气切、涡流、轴线方向速度分布不均匀等现象,并产生不稳定的气流噪声。通过改变大小头端面间距进行数值仿真,各评价点距离大小头管壁均为1 m,模型示意见图10,L1=40 mm,L2=100 mm,D1=114 mm,D2=200 mm,P=7 MPa,Qm=1.0×106Nm3/d。

图10 大小头模型及评价点设置示意

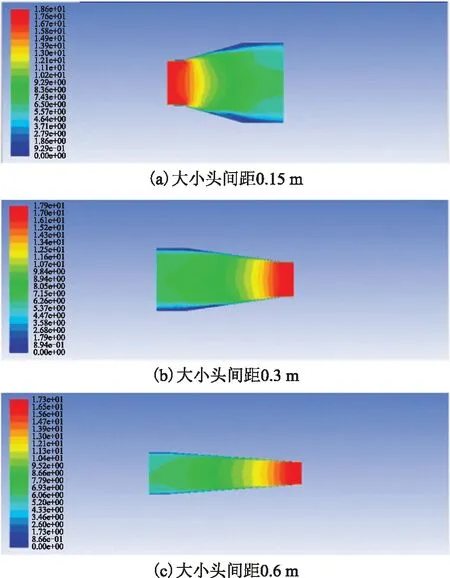

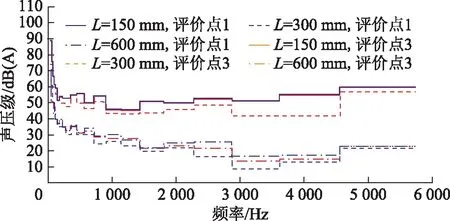

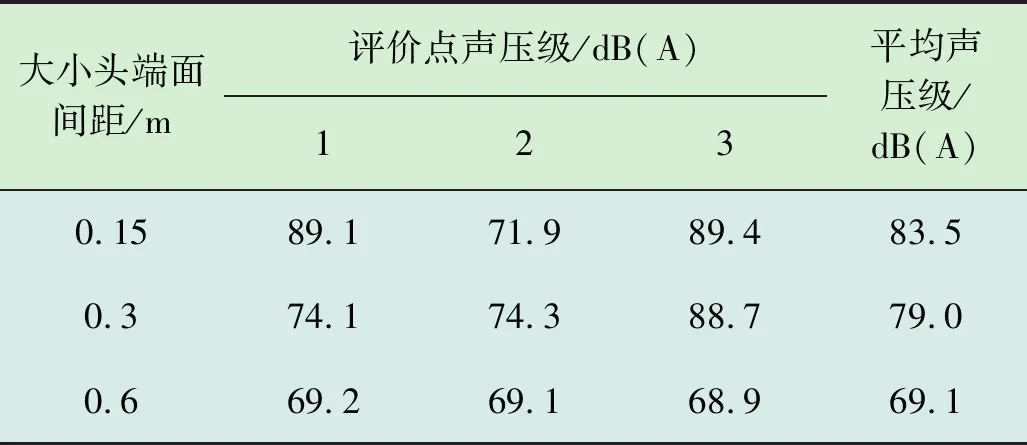

通过仿真模拟,分别设置大小头端面间距为0.15,0.3,0.6 m,大小头两个端面保持不变。不同大小头间距下弯管内气流速度云图见图11,评价点1和3处声压级线谱见图12,各评价点声压级见表5。

从表5可知,大小头端面间距从0.15 m增加到0.6 m,评价点1和3声压级逐步降低,评价点2先升高后降低,平均声压级下降14.4 dB(A),降噪效果较好。

图11 t=0.6 s时不同大小头间距下弯管内气流速度云图

图12 不同大小头间距下评价点1和3处1/3倍频程

大小头端面间距/m评价点声压级/dB(A)123平均声压级/dB(A)0.1589.171.989.483.50.374.174.388.779.00.669.269.168.969.1

3.3 分离器结构优化

分离器是原料气气液分离的重要装置,普遍分布于各采气场站。气流从管道进入分离器腔体时,流速突然降低,在入口产生喷气噪声,并在分离器腔体进行放大、共鸣。而分离器腔体体积大,噪声频率较低,随距离衰减慢,传播距离远,治理较难。通过改变分离器进、出口管径大小,分析噪声声压级的变化。分离器模型及24个噪声评价点设置见图13。

图13 分离器模型及评价点设置示意

3.3.1 入口直径200 mm,出口直径变化

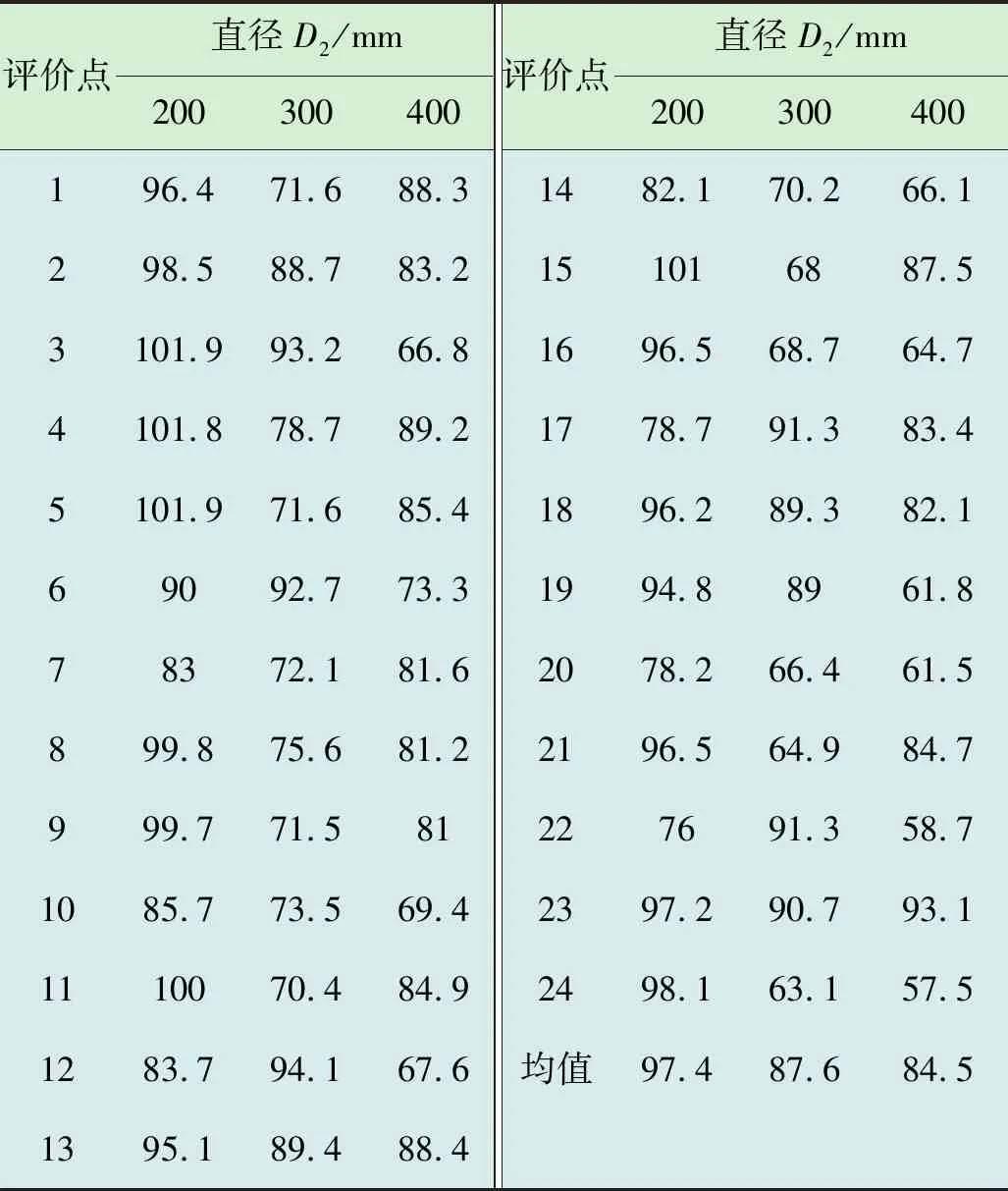

维持入口直径D1=200 mm不变,出口直径D2变化时各评价点声压级变化情况如表6所示。出口直径增加可使分离器平均声压级降低,具有降噪效果,但是分离器周围单个评价点噪声可能升高也可能降低。

表6 出口管径变化时各评价点声压级变化情况dB(A)

评价点直径D2/mm200300400评价点直径D2/mm200300400196.471.688.31482.170.266.1298.588.783.2151016887.53101.993.266.81696.568.764.74101.878.789.21778.791.383.45101.971.685.41896.289.382.169092.773.31994.88961.878372.181.62078.266.461.5899.875.681.22196.564.984.7999.771.581227691.358.71085.773.569.42397.290.793.11110070.484.92498.163.157.51283.794.167.6均值97.487.684.51395.189.488.4

3.3.2 出口直径200 mm,入口直径变化

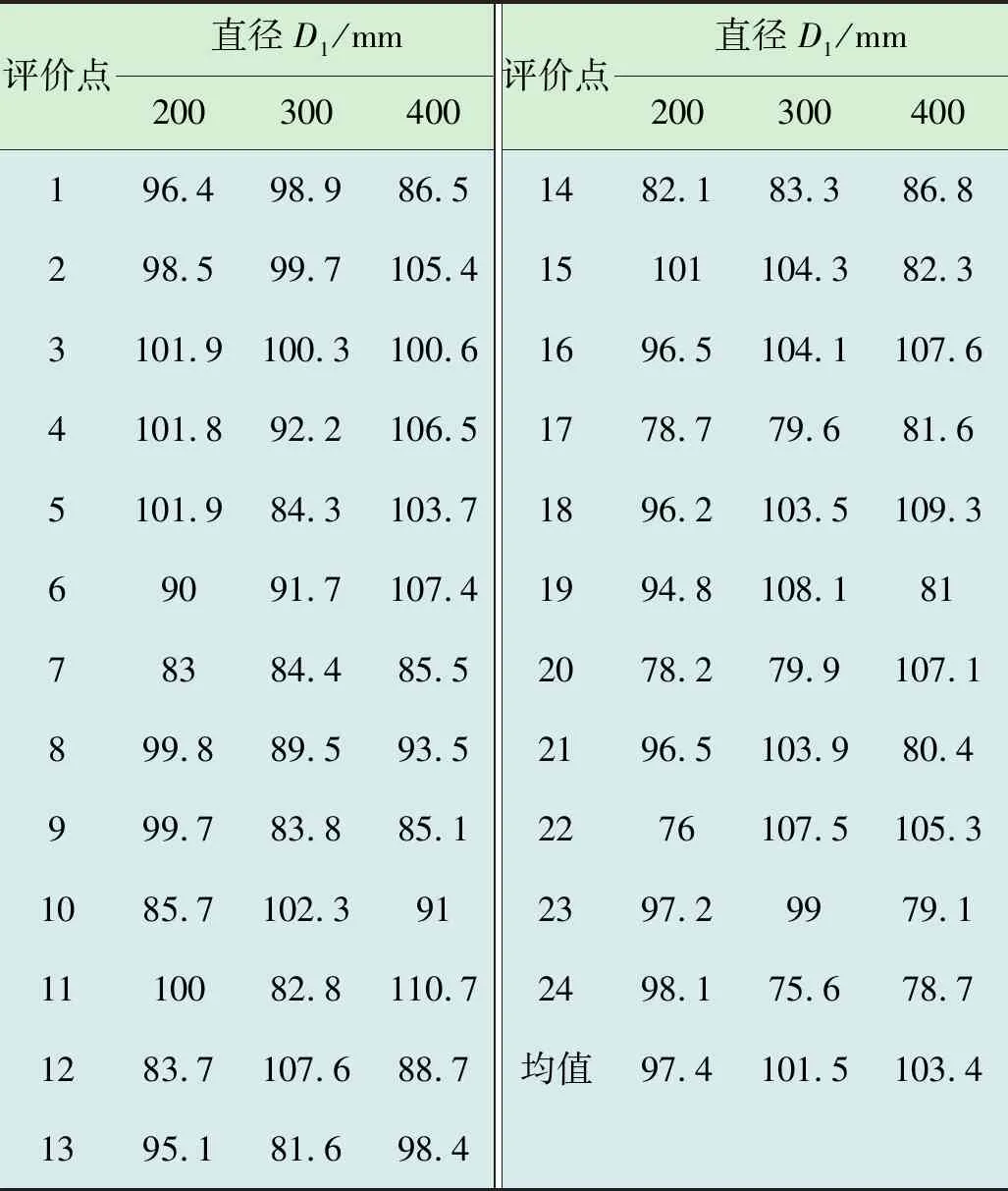

维持出口直径D2=200 mm不变,入口直径D1变化时各评价点声压级变化情况如表7所示。入口直径增加可使分离器平均噪声稍有增加,但是分离器周围单个评价点噪声可能升高也可能降低,增大入口直径并不利于噪声值降低。

表7 入口管径变化时各评价点声压级变化情况dB(A)

评价点直径D1/mm200300400评价点直径D1/mm200300400196.498.986.51482.183.386.8298.599.7105.415101104.382.33101.9100.3100.61696.5104.1107.64101.892.2106.51778.779.681.65101.984.3103.71896.2103.5109.369091.7107.41994.8108.18178384.485.52078.279.9107.1899.889.593.52196.5103.980.4999.783.885.12276107.5105.31085.7102.3912397.29979.11110082.8110.72498.175.678.71283.7107.688.7均值97.4101.5103.41395.181.698.4

4 结论及建议

4.1 结 论

天然气采气场站内井口节流阀、大小头结构、分离器产生的气流噪声是导致场站厂界噪声超标的主要原因。在优化站内平面布局的基础上,可以通过减少弯头个数、增大弯头曲率半径、增大相邻弯管的距离、增大大小头端面间距、增大分离器出口直径等措施,使声源噪声降低。在本文模拟条件下,降噪量高达33.1 dB(A)。

4.2 建 议

1)弯管改进

对于弯管而言,当入口流量和出口压力恒定时,增大弯管角度和弯管曲率半径有较好的声源降噪效果。通过仿真模拟,在本文3.1节工艺参数条件下,采用以下3种弯管降噪措施,可大幅降低由弯管引起的气流噪声。

(1)管道直径D=150 mm时,弯管角度由90°增加至135°可使评价点平均声压级降低20.2~26.9 dB(A)。

(2)弯管曲率半径由1.5D增加到5D时,可使评价点平均声压级降低26.7~33.1 dB(A)。

(3)对于有多个弯管的输气管道,减少弯管个数可以降低管道辐射噪声;若必须采用多个弯管,则相邻弯管的距离应尽量拉长,以减少弯管噪声的耦合。

2)大小头结构改进

对于大小头结构而言,当入口流量和出口压力恒定时,应增大大小头端面间距,以减小大小头处不稳定的气流噪声。通过仿真模拟,在本文3.2节工艺参数条件下,当小头直径D1=114 mm、大头直径D2=200 mm,且大小头端面间距从0.15 m增加到0.6 m时,大小头处平均声压级下降14.4 dB(A)。

3)分离器改进

对于分离器而言,当入口流量和出口压力恒定时,可增大出口直径D2,以减小分离器噪声。通过仿真模拟,在本文3.3节工艺参数条件下,当出口直径由200 mm增大至300,400 mm时,分离器处平均声压级可降低9.8~12.9 dB(A)。

4)其他建议

当通过上述平面布局及工艺改进仍无法实现厂界噪声达标时,应考虑结合末端降噪措施对场站噪声进行综合治理,如增设声屏障、隔声罩,铺设吸声、隔声材料等降噪设备或介质,或通过将采气场站内露空管道埋地、选择隔声材料包裹等方式进行处理,促进厂界噪声达到昼间60 dB(A),夜间50 dB(A)的标准限值。