电化学在三元复合驱采出水深度处理中的应用

2019-05-14宋学峰吴越强许成君

宋学峰 吴越强 许成君 王 飞

(大庆油田水务公司)

0 引 言

三元复合驱采出水成分复杂,水中同时含有驱油剂、油和悬浮物,驱油剂[1]中的聚合物分子使水中的悬浮物和油类进一步分散,表面活性剂以及高浓度的碱可降低油水界面张力,从而使各种污染物在水中的存在状态更加稳定。这种强稳定性使油和悬浮物被包裹在聚合物中,难以分离和过滤。根据Q/SY DQ0605—2006《大庆油田油藏水驱注水水质指标及分析方法》,采出水处理后水质分别达到高渗透、中渗透、低渗透回注水指标。目前应用的两级沉降—两级过滤工艺流程只能将其处理到高渗透油层回注标准,水质尚难以稳定达标,并且由于不能回注到中渗透、低渗透等其它油层,加剧了部分区块注采不平衡的矛盾。因此,应该在现有工艺设备的基础上积极研究新型的处理方法。

电化学具有反应器设备规模小、操作简单、可控性强、二次污染少等优势。目前电化学[2]虽尚未在聚驱、复合驱采出水回注处理工艺中有生产性应用,但电化学处理过程中能够产生大量羟基自由基,氧化性极强[3],可以有效破坏三元复合驱采出水稳定性,改变其水质特性。本文在传统电化学方法基础上进行改进,在保证去除效果的同时大幅降低运行能耗。通过设计不同反应区集成,选择性分区去除不同的污染物,对采出水中难降解有机物聚丙烯酰胺(PAM)去除效果尤为明显,去除后污水黏度及有机物含量大幅度降低,油水固三相分离容易,实现脱稳降黏,为进一步深度处理提供有利的进水条件,为实现三元复合驱采出水特低渗透油层回注、配聚、达标外排的目标奠定了坚实基础。

1 实验部分

1.1 水质指标

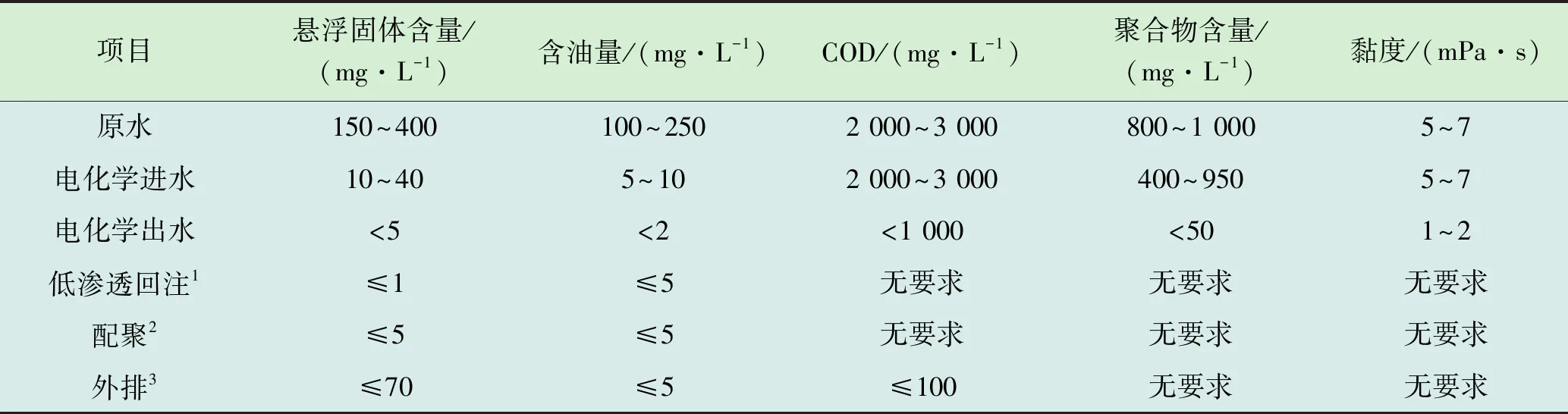

实验采用的三元复合驱采出水原水、电化学进水水质指标、电化学出水指标以及低渗透回注、配聚和外排标准限值如表1所示。

表1 水质指标

注:1、2为Q/SY DQ0605—2006《大庆油田油藏水驱注水水质指标及分析方法》;3为GB 8978—1996《污水综合排放标准》一级标准。

1.2 工艺流程

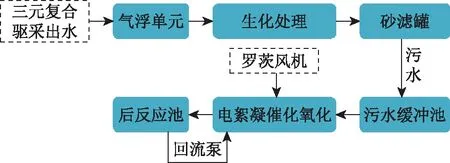

三元复合驱采出水处理工艺流程设计如图1所示,原水经过气浮—生化—砂滤流程处理后进入污水缓冲池,再由提升泵提升至电絮凝催化氧化模块处理,最后进入沉淀池截留出水中携带的悬浮固体,加强混凝沉淀效果。

图1 采出水处理工艺流程

电絮凝催化氧化模块设计处理水量为0.5 m3/h。在该模块内可以实现高压脉冲电絮凝—微波紫外超声反应区—电催化氧化的联合作用,主要分为四个反应区:①电絮凝反应区,在高压电场作用下,电极板对污染物产生氧化、还原和电絮凝反应,电极板产生≤30 μm的气泡把污染物气浮脱除,并产生少量沉渣,浮泥和沉渣排出反应器至污泥系统。有效容积为0.54 m3,内置石墨板[3]50×20 cm2;②能量场催化区,通过内部无极紫外、微波、超声装置三者的协同作用,使污染物的化学键断裂,裂解高分子键的有机物,氧化生成简单化合物。有效容积为0.24 m3;③电催化反应区,利用水中溶解氧分子,在电场中得到电子,形成氧自由基离子,同时诱发出羟基自由基离子·OH使部分有机物矿化。有效容积为0.74 m3,内置钛板[4]50×20 cm2,不锈钢板32×20 cm2,交错排列;④后续曝气反应区。后续曝气反应区出水有一部分返回复合能量场[5]反应区,形成循环,进一步增加传质,另一部分进入后续沉淀池,有效容积为2.25 m3。

1.3 调试与运行

为确保电絮凝催化氧化模块稳定运行,达到最佳处理效果,在调试与试运行期间,采用单因素实验考察各反应区的7个运行参数对悬浮固体和含油量去除率及运行成本3项指标的影响,最终确定运行参数。历经15 d的调试后连续稳定运行3个月。

1.3.1 电絮凝反应区运行参数

1)极板间距对去除率的影响。分别选取极板间距为2,3,4,5,6 cm,考察极板间距对悬浮固体和含油量去除率的影响。结果表明,随着极板间距的靠近,去除率增加,因此确定极板间距为2 cm。

2)电流密度对去除率的影响。分别选取电流密度为10,15,20,25,30,35,40,45,50 mA/cm2,考察电流密度对悬浮固体和含油量去除率的影响。随着电流密度的增加,去除率呈上升趋势,综合考虑去除效果和运行成本,将电流密度设定为30~35 mA/cm2。

3)pH值对去除率的影响。投加不同体积的HCl,分别调节pH值为10,9,8,7,6,5,考察pH值对悬浮固体和含油量去除率的影响。随着pH值的减小,去除率增加,但pH值<6时已基本到达平台期。因此确定HCl投加量为5 L/h,保持pH值为5~6。

4)混凝剂对去除率的影响。考察混凝剂投加量为100,150,200,250,300,350,400,450,500 mg/L时对悬浮固体和含油量去除率的影响。随着混凝剂投加量的增加,去除率也随之增加,当投加量为300 mg/L时,去除率的增加趋势已经开始缓和,综合考虑成本及效果,确定混凝剂投加量为300 mg/L。

1.3.2 能量场催化区运行参数

分别投加H2O2100,300,500,700 mg/L,考察H2O2投加量对悬浮固体和含油量去除率的影响。随着H2O2含量的增加,氧化效果增强,去除率也随之增加,当H2O2的投加量为500 mg/L时去除率增长缓慢,所以综合考虑选取H2O2的投加量为500 mg/L。

1.3.3 电催化反应区运行参数

与电絮凝区考察方法相同,确定极板间距为2 cm。

1.3.4 后续曝气反应区运行参数

考察气水比为5∶1,10∶1,15∶1,20∶1时对悬浮固体和含油量去除率的影响。气水比越大,去除率越高,成本也随着增加,因此最终确定气水比为10∶1。

2 结果与讨论

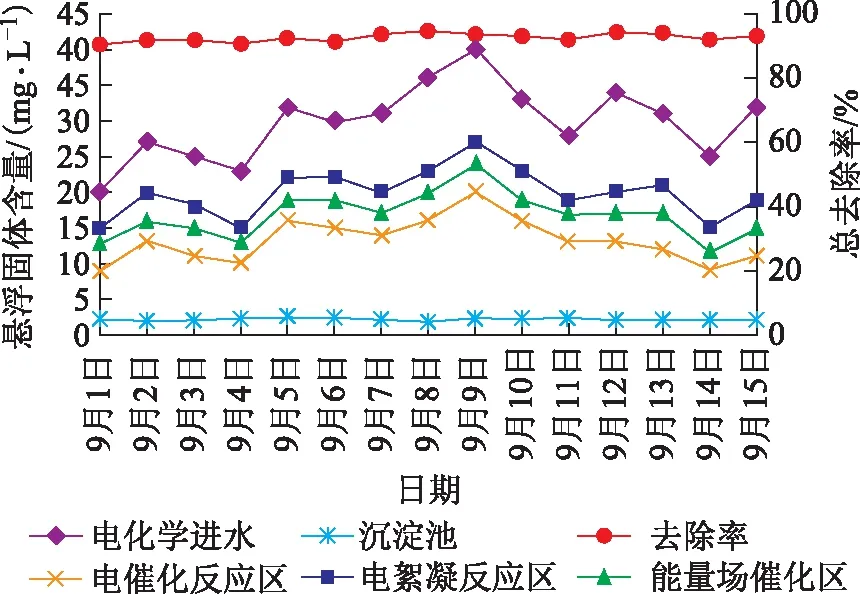

图2 各反应区悬浮固体去除效果

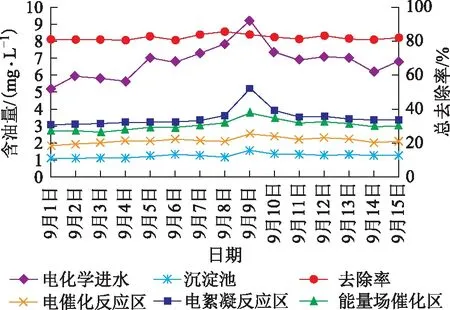

图3 各反应区含油量去除效果

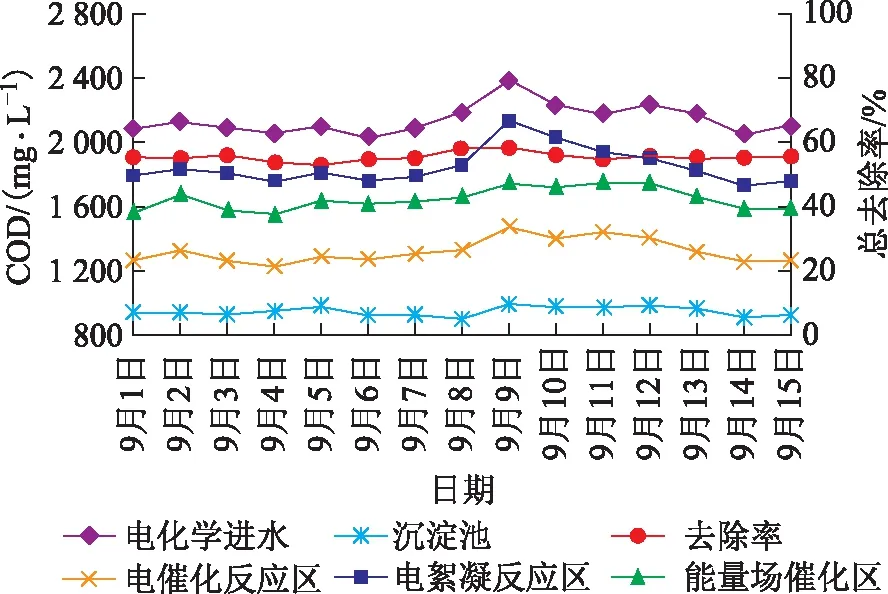

图4 各反应区COD去除效果

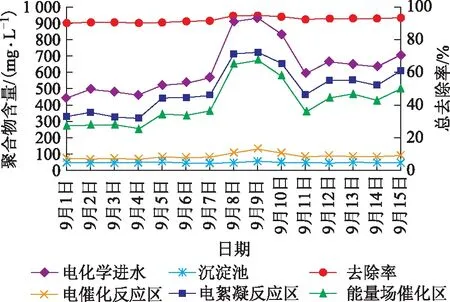

图5 各反应区聚合物去除效果

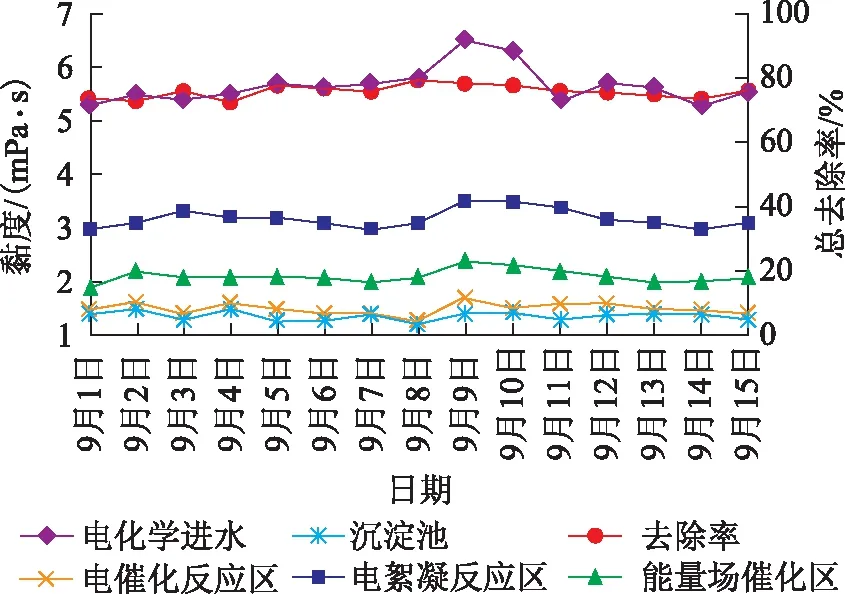

图6 各反应区黏度去除效果

该工艺流程设计紧凑,运行管理方便,占地面积小,基建费用低,水处理费用为5.4元/t。图2~图6为连续15 d各反应区进出水悬浮固体含量、含油量、聚合物、黏度、COD的去除效果。可以看出,随着处理流程推进,5项指标均呈现下降趋势。虽然电化学进水水质波动较大,但出水水质依然较为稳定,抗冲击负荷较好。该工艺可使悬浮固体降至5 mg/L以下,去除率高达94.4%;含油量去除率为80%~86%,最低可降至1.1 mg/L左右;COD小于1 000 mg/L,去除率为50%~60%;聚合物含量可从900 mg/L降至50 mg/L 以下,去除率为90%~95%;黏度最低为1.2 mPa·s,去除率为79.3%。沉淀池出水的各项指标已达到配聚标准,通过后续的深度处理即可达到低渗透回注和外排的要求。

3 结 论

1)针对三元复合驱采出水水质特点及现场实际情况,制定“电絮凝—能量场催化—电催化反应—后续曝气—沉淀反应”一体化集成工艺对三元复合驱采出水常规工艺砂滤出水进行预处理。通过单因素实验法,确定了电絮凝催化氧化模块各反应区的最优运行参数。电絮凝反应区,极板间距2 cm、电流密度30~35 mA/cm2、pH值5~6,混凝剂投加量300 mg/L。能量场催化区,H2O2的投加量500 mg/L;电催化反应区,确定极板间距2 cm;后续曝气反应区,气水比10∶1。

2)电絮凝催化氧化模块可以充分发挥不同反应区之间的协同效应,氧化效果显著,在低运行电压、运行电流的条件下,降低了处理成本,同时保证了较高的去除效果。悬浮固体和聚合物去除率为90%~95%,含油量去除率80%~86%,COD去除率50%~60%,黏度降低了70%~80%。

3)电絮凝催化氧化模块催化为后续系统稳定运行提供前提保障,可作为低渗透油层回注、配聚用水和达标外排深度处理工艺的关键工艺环节。该电化学模块的成功应用为油田选择可行的三元复合驱采出水处理工艺提供了新的参考。